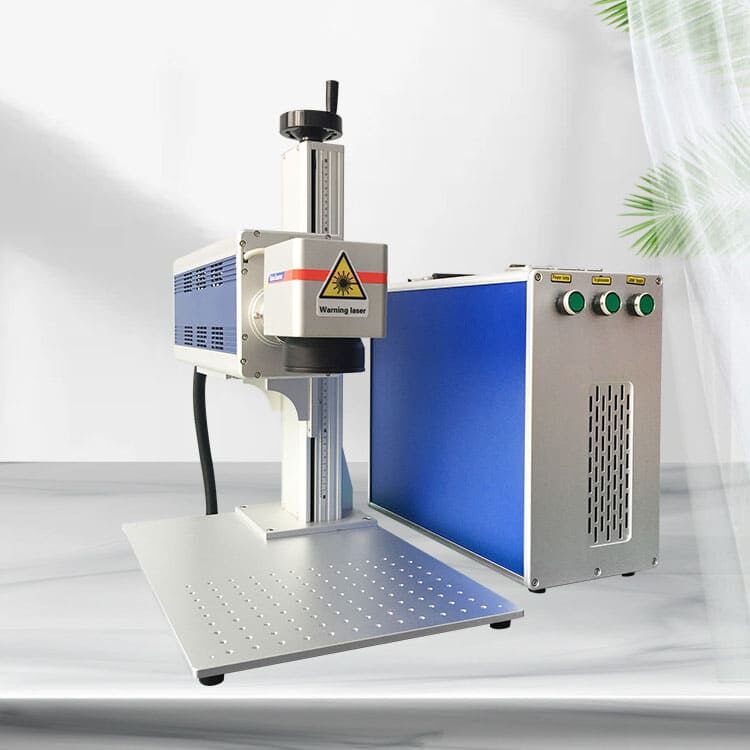

הגדרת פרמטרים מרכזיים במכונות חרטת לייזר CNC

טווחי הספק (40 וואט - 6000 וואט) וחדירת חומרים

העומק והיעילות בעיבוד נשלטים בעיקר על ידי הספק הלייזר. חומרים לא מתכתיים כמו עץ או אקריליק מחרטים בפלט מערכת של 40-300 וואט עם עומק שטח פחות מ-0.5 מ"מ. לייזרים לתעשייה מתכתית מגיעים עד 1,000-6,000 וואט ועוברים עד 12 מ"מ בפליז חלוד (.precision Manufacturing Journal, 2024). המפעילים צריכים לנהל את הקו בין הספק לרגישות לחום - יותר מדי וואטים יעקמו אלומיניום דק, ופחות מדי לא ישאירו סימן על פליזים קשים.

הגדרות מהירות (20-5000 מ"מ לשנייה) לחקיקה מדויקת

מהירות ההליכה נמצאת ביחס הפוך לפירוט וה_RESOLUTION והמהירות הייצורית. הגדרות מהירות (3,000-5,000 מ"מ לשנייה) אידיאליות לסימון אלומיניום מחוזק בחקיקה רגילה. חקיקה מיקרוסקופית ברכיבים אווירונאוטיים כאשר גם חריץ קטן אינו מתקבל, הצליחה להישג ב-20-150 מ"מ לשנייה. סקירת מדע חומרים מ-2023 הראתה כי ב-500 מ"מ לשנייה עם 80 וואט הספק, אין צורך לדאוג לעיוותי חום ב-25 מיקרון עם סגולי טיטניום. עליית הספק בזמן אמת מונעת אזורים לא מספקים במשטח עקום, ופוחתת שאריות פיח בקצה החיתוך.

הגדרת אורך מוקד (2.5"-7.5") לשליטה בעומק

אורך המוקד קובע את גודל הبقע של הלייזר ואת התפלגות צפיפות האנרגיה. ארכי מוקד קצרים (2.5"-3.5") מרוכזים באנרגיה עבור קטרים של פחות מ-0.1 מ"מ, אידיאליים לחקיקת טקסטים עדינים על וויפרים סיליקוניים. לעבודת חריצה עמוקה בחומרים שכבותיים, עדשות של 7.5" מספקות חדירות עקבית של 1.2 מ"מ עם אחידות עומק של ±0.05 מ"מ על פני שטח עבודה של 1 מ"ר.

סוגי מקורות לייזר והתאמה לחומרים

לייזרים סיבתיים לעומת לייזרים CO2 לחריצה במתכות

לייזרים סיבתיים הם הדומיננטיים בעיבוד מתכות עקב אורך הגל שלהם של 1,060 ננומטר, המאפשר hấpציה מצוינת בכל סוגי המתכות מוליכות החשמל. מערכות אלו מסוגלות לבצע חריצה מדויקת בפליז פליז ובسبائك אלומיניום, במהירות של עד 7,000 מ"מ לשנייה עם שיקול של חדות צדדיות הנמוכה מ-20 מיקרון (לייזר CO2 (10600 ננומטר) מניב תוצאות גרועות ללא עיבוד מתכתי קודם או טיפולים משניים להשגת ניגודיות בהירה וחומה).

אופטימיזציה של לייזר UV לחומרים עדינים

ליזרים אולטרה סגולים (355 ננומטר) מאפשרים תהליכי עיבוד קרים לחומרים רגישים לחום כמו סיליקונים רפואיים ופוליקרבונטים. רמת האנרגיה של הפוטונים שלהם (3.5 אלקטרון וולט) שוברת קשרים מולקולריים ללא עיוות תרמי, ומאפשרת דיוק של 15 מיקרון בייצור מכשירים מיקרו זורמים. מפעילי המערכת שומרים על ביצועים מיטביים על ידי בדיקות שעתיות של קולימציה של הקרן ומערכות ס purge חנקן.

מגבלות הליזר דיוודה ביישומים תעשייתיים

למרות שמערכות ליזר דיוודה מציעות נגישות כלכלית (טווח של 5–40 וואט), אורכי הגל שלהן (450–980 ננומטר) מציבים מגבלות על גיוון חומרי. מערכות אלו מצליחות להשיג דיוק של 60 dpi בלבד באיקסודיזציה של אלומיניום ולא מסוגלות לסמן פלדות לא מעובדות. משתמשים תעשייתיים מדווחים על קצב בלאי מהיר ב-70% לעומת ליזרים סיבתיים בעת עיבוד אקריליקים שעוברים עובי של 3 מילימטר.

פרמטרים לאינטגרציה בתהליכי עבודה

תאימות תוכנה עם מערכות CAD/CAM

מכונות חרטה בולטות באמצעות לייזר CNC דורשות שילוב הדוק עם תוכנת CAD/CAM כדי לתרגם קבצי עיצוב להנחיות למכונה. מערכות התומכות בפורמטים סטנדרטיים להחלפה בינלאומית (למשל DXF, STEP כקובץ ביניים), מביאות להפחתת שגיאות יצוא ב-38% לעומת פורמטים סטנדרטיים (דוח מערכות מכשור 2023). דור חדש של תוכנות אינטגרציה לזרימת עבודה מאפשר לשלוף נתונים אינטיליגנטיים ממודלים תלת-ממדיים בעבור עומק חריטה ונתיבי כלי עבודה.

דרישות פרוטוקול תקשורת Ethernet/IP

מערכות חריטה תעשייתיות דורשות פרוטוקולים של Ethernet/IP כדי לסנכרן עם רשתות אוטומציה בפקטריות. הפרוטוקולים מאפשרים השהייה של <25ms לצורך התאמות פרמטרים בזמן אמת במהלך עבודות במהירות גבוהה – הכרח בחריטה של רכיבי תעופה המחייבים דיוק של 5μm. ממשקים דו-פויים של ג'יגהביט הפכו לסטנדרט לצורך טיפול בו-זמני בהפצות עבודות ועדכוני מצב המכונה.

תצפיות אוטומציה לסביבות ייצור

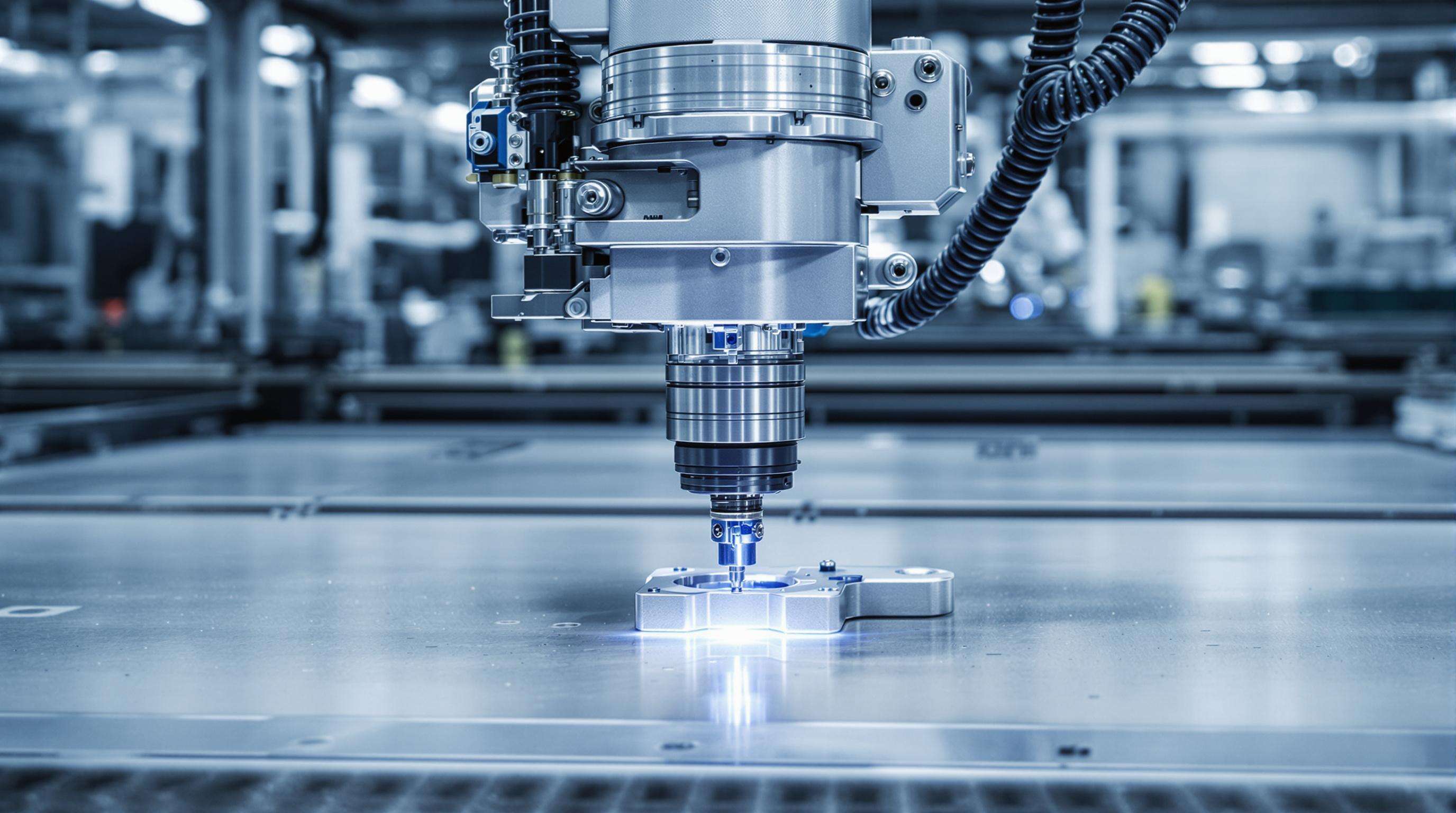

אינטגרציה של זרוע רובוטית לחתיכה מרובה צירים

מערכות לייזר CNC מודרניות משיגות דיוק מיקום של ± 0.02 מ"מ כאשר משולבות עם זרועות רובוטיות תעשייתיות, המאפשרות חיתוך מדויק על 5 צירים על גיאומטריות מורכבות.

| פרמטר | טווח הסטנדרטים | השפעת היישום |

|---|---|---|

| מרחק הגישה של הזרוע | 800 מ"מ2000 מ"מ | קובע את גודל החתיכה המקסימלי |

| קיבולת מטען | 10 ק"ג50 ק"ג | משפיע על אפשרויות טיפול בחומרים |

| הֲדִירוּת | ±0.05מ"מ–±0.15מ"מ | משפיע על עקביות הקישוט |

סינכרון נכון בין תנועת הרובוט לפליטת הלייזר מונע עיוות תרמי, במיוחד באלומיניום (6061-T6) ובפליז חלוד (304L).

מפרט אביזר סיבוב לאובייקטים גליליים

יחידות סיבוב סטנדרטיות תומכות בקטרים מ-Ø10מ"מ עד Ø300מ"מ עם שגיאת רטט רדיאלי של ‰3μמ. ליישומים של חריטת בקבוקים:

- מהירות סיבוב : 30–300 סל"ד (משפיע ישירות על ריחוק השורות)

- סוג קלאץ' : אמצעי אחיזה של 3 ציפורניים לעומת אוחזים מסוג קולט (בחירת חומר ספציפית)

- Рейטינג של מומנט סיבוב : מינימום 2.5 נמ"כ עבור צירים מפליז בקוטר Ø100מ"מ

מערכת בקרת איכות וסנכרון

מערכות תחזיה לבדיקת עומק חריטה

חריטות לייזר ממוחשבות מתקדמות משדרות מערכות תחזיה עם מצלמות ברזולוציה של <2 מיקרון כדי לאמת את עומק החריטה בזמן אמת. כלי מדידה אופטיים אלו משווים את הטופוגרפיה של פני השטח מול מודלי CAD באמצעות אלגוריתמי מיפוי עומק מונעים באלקטרוניקה מלאכותית, ומסדרים אוטומטית את הגדרות ההספק כאשר הסטיות עולות על ±0.05 מ"מ.

נהלי יישור קרן הלייזר כל 500 שעות

יישור עקבי של הקרן שומר על דיוק זוויתי של <0.01° אשר קריטי למערכות חריטה רב-צירים. הטכנאים משתמשים בקולימטורים ובמדדי פרופיל קרן כדי ל:

- מדידת מקדם איכות הקרן M² (יעד: 1.1-1.3)

- אימות עיגולי הקרן (סיבולת: ±5% אליפטיות)

- יישור מראות הגלוונומטר לדיוק של 0.001°

בדיקות צפיפות האנרגיה לאחר היישור חייבות לאשר סטייה של ‰2% לכל רוחב שטח העבודה של 400x400 מ"מ

שאלות נפוצות

מה ההבדל בין לייזרים סיבתיים ללייזרים CO2 במכונות חריטה במתכונת CNC?

לייזרים סיבתיים נועדו במיוחד לעיבוד מתכות עקב אורך הגל של 1,060 ננומטר, שמאפשר בליעה מצוינת במתכות מוליכות, ומאפשר דיוק מהירות. לייזרים מסוג CO2, שאורך הגל שלהם הוא 10,600 ננומטר, פחות אפקטיביים עבור מתכות ללא טריטメント מוקדם.

איך טווח הפלט החזותי משפיע על חדירת החומר בעבודת חריטה באמצעות לייזר CNC?

הפלט החזותי קובע עד כמה עמוק הלייזר יכול לחרוט בחומר. פלטים נמוכים (40 וואט-300 וואט) מתאימים לחומרים לא מתכתיים עם עומק שטח של עד 0.5 מ"מ, בעוד שפלטים גבוהים (1,000 וואט-6,000 וואט) יכולים לחדור עד 12 מ"מ במתכות כמו פליז חלוד.

מה המשמעות של פרוטוקולי תקשורת Ethernet/IP במכונות חריטה?

פרוטוקולים אלו מאפשרים התאמות פרמטרים בזמן אמת עם עיכוב מזערי, מה שקריטי בעבודות דיוק כמו חריטת רכיבים לאווירודינמיקה. הם תומכים בסנכרון עם רשתות אוטומציה заводיות ומסוגלים להתמודד עם העברות משימות ועדכוני סטטוס בו-זמנית.

מדוע מערכות ראייה חשובות במכונות חריטה בלייזר CNC?

מערכות ראייה מספקות אימות בזמן אמת של עומק החריטה על ידי שימוש במצלמות באיכות גבוהה כדי להשוות את טופוגרפיית המשטח מול מודלי CAD. פעולה זו מבטיחה חריטות מדויקות ומנחשת את הגדרות הכוח בהתאם לסטיות שמעבר לגבולות המקובלים.