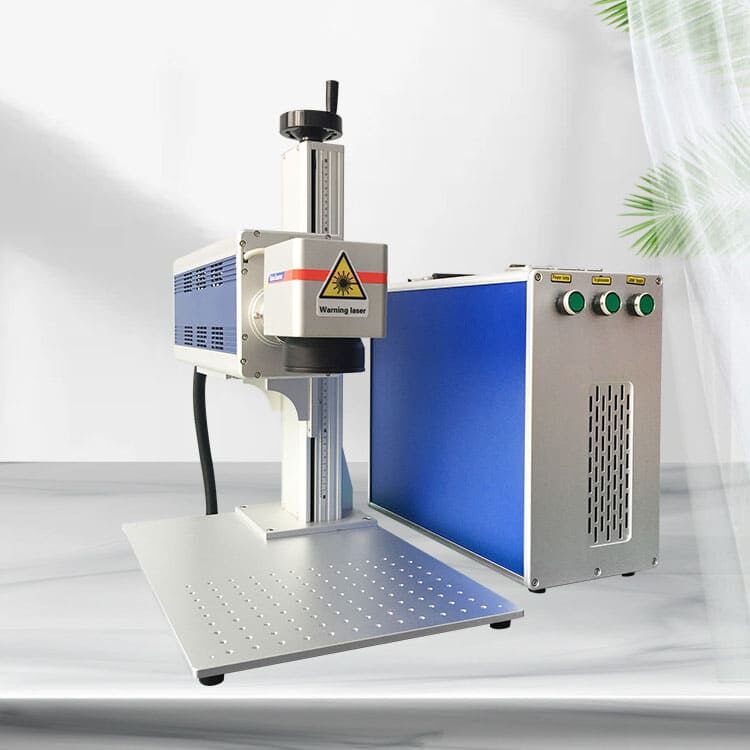

Налаштування основних параметрів у CNC лазерних гравірувальних машинах

Діапазони вихідної потужності (40 Вт - 6000 Вт) та проникнення в матеріал

Глибина та ефективність обробки в основному контролюються потужністю лазера. Неметалеві матеріали, такі як дерево або акрил, гравіруються системою з вихідною потужністю від 40 Вт до 300 Вт з глибиною поверхні менше 0,5 мм. Лазери для промислової обробки металів потужністю до 1000 Вт - 6000 Вт можуть проникати на глибину до 12 мм у нержавіючу сталь (Precision Manufacturing Journal, 2024). Оператори мають балансувати між потужністю та чутливістю до тепла — занадто багато ват викривить тонкий алюміній, а недостатньо потужності не залишить сліду на загартованій інструментальній сталі.

Налаштування швидкості (20-5000 мм/с) для прецизійної гравірування

Швидкість переміщення обернено пропорційна деталізації та швидкості обробки. Висока швидкість (3000-5000 мм/с) ідеально підходить для маркування анодованого алюмінію при порівняно мілкому гравіруванні. Мікрогравірування на авіаційних компонентах, де навіть незначний заусенець є неприпустимим, успішно виконується на швидкості 20-150 мм/с. Дослідження з матеріалознавства 2023 року показало, що при швидкості 500 мм/с та потужності 80 Вт не виникає деформації від нагріву на титанових сплавах товщиною 25 мкм. Функція динамічного регулювання потужності забезпечує рівномірне глибоке гравірування на криволінійних поверхнях та зменшує утворення вуглецевих залишків на кромці зрізу.

Налаштування фокусної відстані (2,5"-7,5") для контролю глибини

Фокусна відстань визначає розмір плями лазера та розподіл густини енергії. Більш короткі фокусні відстані (2,5"-3,5") концентрують енергію для діаметра променя <0,1 мм, що ідеально підходить для виточування дрібного тексту на кремнієвих пластинах. Для глибокого гравірування в шаруватих композитах лінзи з фокусною відстанню 7,5" забезпечують стабільне проникнення 1,2 мм з рівномірністю глибини ±0,05 мм на робочих площах до 1 м².

Типи лазерних джерел та сумісність з матеріалами

Волоконні лазери проти СО2-лазерів для гравірування металів

Волоконні лазери є найбільш поширеними у металообробці завдяки довжині хвилі 1060 нм, яка забезпечує чудливе поглинання в усіх типах провідних металів. Ці системи здатні виконувати прецизійне гравірування нержавіючої сталі та алюмінієвих сплавів зі швидкістю до 7000 мм/с, при цьому бічна чіткість залишається нижче 20 мкм (у СО2-лазера (10600 нм) результати погані без попередньої обробки металу або вторинних пацієнтів для отримання світлого та темного контрасту).

Оптимізація УФ-лазера для делікатних матеріалів

УФ-лазери (355 нм) дозволяють виконувати обробку матеріалів без нагрівання для субстратів, чутливих до тепла, таких як силикони медичного класу та полікарбонати. Рівень енергії фотонів (3,5 еВ) руйнує молекулярні зв’язки без теплового спотворення, забезпечуючи роздільну здатність 15 мкм у виробництві мікрофлюїдних пристроїв. Оператори підтримують оптимальну продуктивність, здійснюючи щогодинні перевірки колімації променя та використовуючи системи продування азотом.

Обмеження діодних лазерів у промислових застосуваннях

Хоча діодні лазери доступні за нижчою ціною (діапазон 5-40 Вт), їхні довжини хвиль 450-980 нм обмежують універсальність щодо матеріалів. Ці системи забезпечують лише роздільну здатність 60 dpi на анодованому алюмінії та не можуть маркувати неліковані сталі. Користувачі повідомляють, що зношування відбувається на 70 % швидше порівняно з волоконними лазерами під час обробки акрилів завтовшки понад 3 мм.

Параметри інтеграції виробничих процесів

Сумісність програмного забезпечення з CAD/CAM-системами

Сучасні верстати з ЧПК для лазерної гравірування потребують тісної інтеграції з програмним забезпеченням CAD/CAM для перетворення файлів проектів у машинні інструкції. Системи, які підтримують формати файлів для універсального обміну (наприклад, DXF, STEP як проміжні файли), забезпечують на 38% менше помилок експорту порівняно з власними форматами (Звіт Machinery Systems, 2023). Найновіше покоління програмного забезпечення для інтеграції робочих процесів дозволяє витягувати інтелектуальні дані з 3D-моделей для визначення глибини гравірування та траєкторій інструментів.

Вимоги до протоколу зв'язку Ethernet/IP

Промислові системи гравірування потребують протоколів Ethernet/IP для синхронізації з мережами автоматизації виробництва. Ці протоколи забезпечують затримку <25 мс для оперативної корекції параметрів під час високошвидкісних завдань — це необхідно при гравіруванні авіаційних компонентів, що потребують точності 5 мкм. Двохпортові інтерфейси Gigabit стали стандартом для одночасної обробки передачі завдань і оновлення статусу верстата.

Конфігурації автоматизації для виробничих середовищ

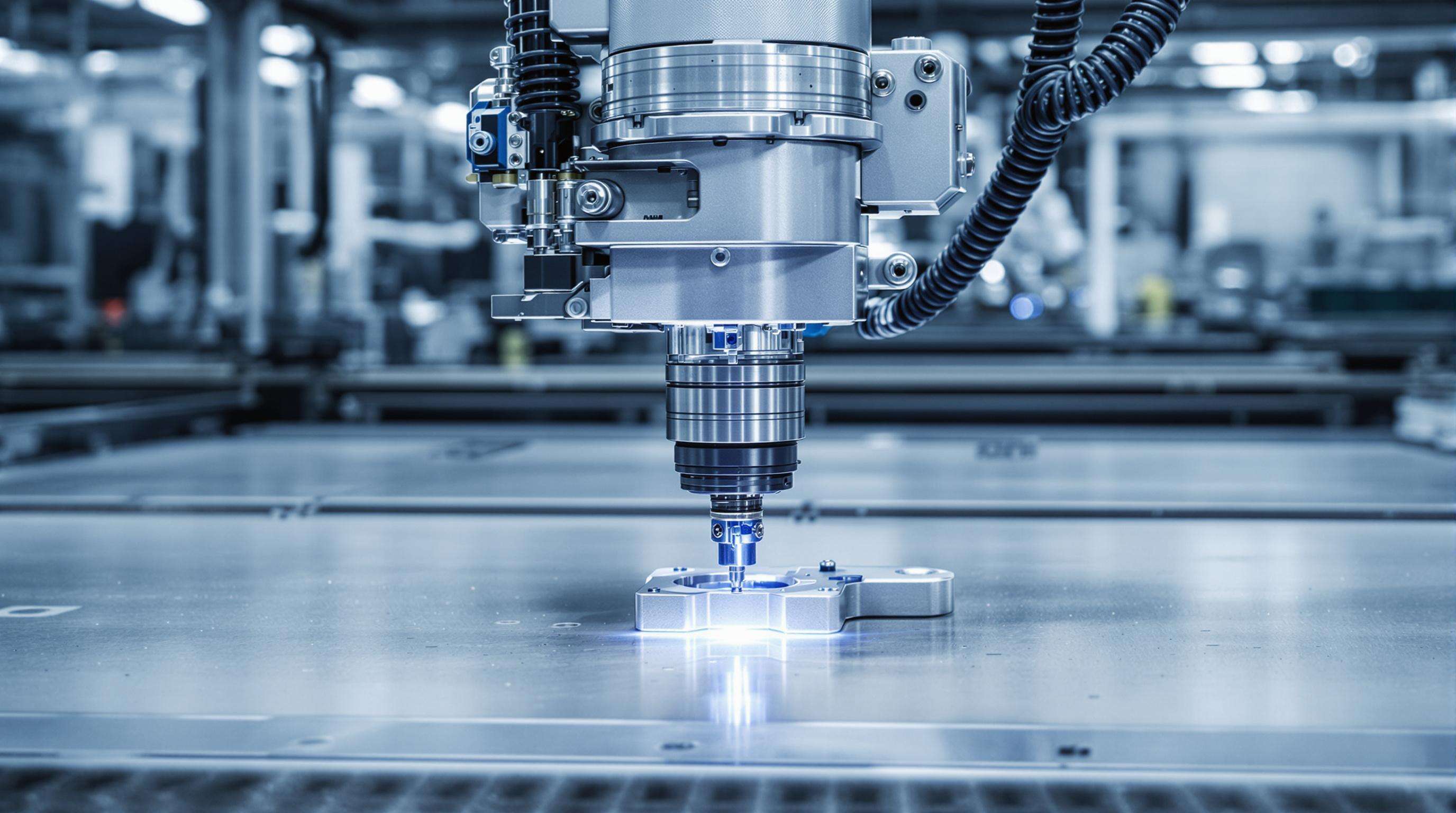

Інтеграція роботизованої руки для багатовісного гравірування

Сучасні лазерні системи ЧПК досягають точності позиціювання ±0,02 мм у поєднанні з промисловими роботизованими руками, що дозволяє точно виконувати 5-вісне гравірування на складних геометріях.

| Параметр | Діапазон специфікацій | Вплив застосування |

|---|---|---|

| Довжина руки робота | 800 мм–2000 мм | Визначає максимальний розмір оброблюваної деталі |

| Вантажопідйомність | 10 кг–50 кг | Впливає на варіанти обробки матеріалів |

| Повторюваність | ±0,05 мм–±0,15 мм | Вплив на послідовність гравірування |

Правильна синхронізація руху робота та лазерного імпульсу запобігає тепловому спотворенню, особливо в алюмінієвому (6061-T6) та нержавіючому (304L) сплавах.

Специфікація обертального пристрою для циліндричних об'єктів

Стандартні обертальні модулі підтримують діаметри від Ø10 мм до Ø300 мм з похибкою радіального биття ‰3 мкм. Для застосування в гравіруванні на пляшках:

- Швидкість обертання : 30–300 об/хв (безпосередньо впливає на крок між лініями)

- Тип патрона : 3-кулачковий або цанговий затиск (вибір залежно від матеріалу)

- Крутний момент : Мінімум 2,5 Нм для сталевих валів діаметром Ø100 мм

Системи контролю якості та калібрування

Візуальні системи для перевірки глибини гравірування

Сучасні лазерні гравірувальні верстати з ЧПК інтегрують візуальні системи з камерами з роздільною здатністю <2 мкм для перевірки глибини гравірування в режимі реального часу. Ці оптичні вимірювальні інструменти порівнюють топографію поверхні з CAD-моделями за допомогою алгоритмів картографування глибини на основі штучного інтелекту, автоматично регулюючи потужність, якщо відхилення перевищують ±0,05 мм.

Процедури налаштування лазерного променя кожні 500 годин

Стабільне налаштування променя забезпечує кутову точність <0,01°, критичну для багатовісних систем гравірування. Техніки використовують коліматори та профілеміри променя для:

- Вимірювання фактора якості променя M² (ціль: 1,1-1,3)

- Перевірки круговості променя (допуск: ±5% еліптичність)

- Налаштування дзеркал гальванометра з точністю 0,001°

Післяналаштувальні випробування щільності енергії мають підтверджувати відхилення ‰2% по всій робочій зоні 400x400 мм

ЧаП

У чому різниця між волоконними та СО2-лазерами в гравірувальних верстатах з ЧПК?

Волоконні лазери спеціально створені для обробки металів завдяки довжині хвилі 1,060 нм, яка забезпечує чудливе поглинання в провідних металах, що дозволяє досягти високої точності та швидкості. Лазери на CO2 з довжиною хвилі 10,600 нм менш ефективні для металів без попередньої обробки.

Як діапазон вихідної потужності впливає на проникнення матеріалу в гравірувальних лазерних станках з ЧПУ?

Вихідна потужність визначає, наскільки глибоко лазер може проаналізувати матеріал. Низькі вихідні потужності (40 Вт - 300 Вт) підходять для неметалевих матеріалів із глибиною поверхні до 0,5 мм, тоді як вищі вихідні потужності (1,000 Вт - 6,000 Вт) можуть проникати до 12 мм у металах, таких як нержавіюча сталь.

Що роблять протоколи Ethernet/IP у гравірувальних машинах?

Ці протоколи дозволяють вносити зміни параметрів у режимі реального часу з мінімальною затримкою, що є необхідним для точних робіт, таких як гравірування авіаційних компонентів. Вони забезпечують синхронізацію з мережами автоматизації заводів і обробляють одночасні перекази завдань і оновлення статусу.

Чому системи технічного зору важливі для верстатів з лазерною гравіруванням з ЧПУ?

Системи технічного зору забезпечують перевірку глибини гравірування в режимі реального часу, використовуючи камери високої роздільної здатності для порівняння топографії поверхні з CAD-моделями. Це забезпечує точне гравірування та регулює потужність у разі відхилень, що перевищують допустимі межі.

Зміст

- Налаштування основних параметрів у CNC лазерних гравірувальних машинах

- Типи лазерних джерел та сумісність з матеріалами

- Параметри інтеграції виробничих процесів

- Конфігурації автоматизації для виробничих середовищ

- Системи контролю якості та калібрування

-

ЧаП

- У чому різниця між волоконними та СО2-лазерами в гравірувальних верстатах з ЧПК?

- Як діапазон вихідної потужності впливає на проникнення матеріалу в гравірувальних лазерних станках з ЧПУ?

- Що роблять протоколи Ethernet/IP у гравірувальних машинах?

- Чому системи технічного зору важливі для верстатів з лазерною гравіруванням з ЧПУ?