CNCレーザー彫刻機における主要パラメーターの設定

出力範囲(40W〜6000W)と素材貫通能力

加工深度と効率は主にレーザー出力によって制御されます。木材やアクリルなどの非金属素材の彫刻には、40W〜300Wの出力で表面深度0.5mm未満が一般的です。産業用金属加工では、最大1,000W〜6,000Wのレーザーを使用し、ステンレス鋼で最大12mmまで貫通可能です(『プレシジョン・マニュファクチャリング・ジャーナル』2024年)。オペレーターは出力と熱感受性のバランスを慎重に調整する必要があります。出力が高すぎると薄いアルミニウムが歪む可能性があり、一方で硬質工具鋼に印を付けるには出力が不足しているかもしれません。

速度設定(20〜5000mm/s)による精密彫刻

走査速度は、細部の解像度および生産速度と逆比例関係にあります。高速設定(3,000〜5,000mm/s)は、比較的浅い彫刻でのアノダイズドアルミニウムのマーキングに最適です。航空宇宙部品のマイクロ彫刻において、わずかなバリさえ許容できない場合には、20〜150mm/sの速度で効果が得られています。2023年の材料科学の研究によれば、80Wの出力で500mm/sの速度では、チタン合金において25μmの厚さでも熱歪みを心配する必要はありません。リアルタイムの出力勾配制御により、曲面における彫刻不足を防ぎ、切断エッジにおける炭素残留物を低減します。

焦点距離調整(2.5"〜7.5")による深さ制御

焦点距離はレーザーのスポット径およびエネルギー密度分布を決定します。短い焦点距離(2.5"~3.5")はエネルギーを集中させ、0.1mm未満のビーム径でシリコンウェーハに微細な文字を彫刻するのに最適です。層状複合材に深く彫刻する場合には、7.5"のレンズを使用すると、1m²の作業領域内で±0.05mmの深さ均一性を維持しながら1.2mmの貫通を一貫して実現します。

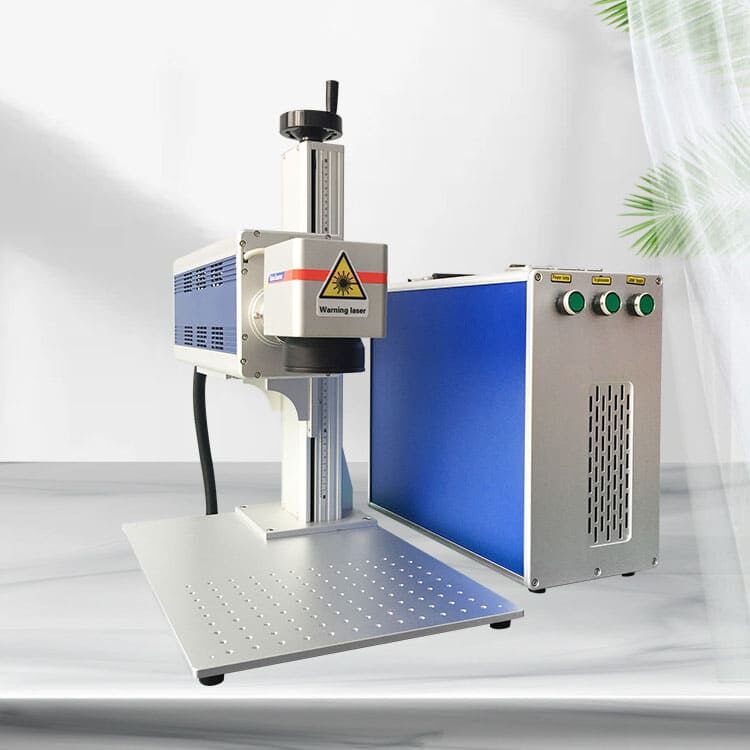

レーザー光源の種類と素材適合性

金属彫刻におけるファイバーレーザーとCO2レーザーの比較

ファイバーレーザーは、1,060nmの波長により、あらゆる種類の導電性金属で優れた吸収性を示すため、金属加工において最も広く使用されています。これらのシステムは、ステンレス鋼やアルミニウム合金への高精度の彫刻が可能で、7,000mm/sの速度でも20μm以下の側面鋭さを維持できます(CO2レーザー(10,600nm)は、金属の前処理や明るいコントラスト・暗いコントラストの二次加工なしでは結果が劣ります)

柔らかい素材向け紫外線レーザーの最適化

UVレーザー(355 nm)は、医療グレードのシリコンやポリカーボネートなどの熱に敏感な基材に対して、冷加工プロセスを実現します。その光子エネルギー(3.5 eV)により、熱変形を伴わず分子結合を切断し、マイクロ流体デバイス製造において15 μmの解像度を達成します。オペレーターは、ピーク性能を維持するために、毎時間のビームコリメーション点検と窒素パージシステムを導入します。

工業用途におけるダイオードレーザーの限界

ダイオードレーザーは低コストで導入可能(5〜40Wの範囲)ですが、450〜980 nmの波長のため、素材の汎用性が制限されます。これらのシステムは陽極酸化アルミニウムに対しては60 dpiの解像度にとどまり、未処理の鋼材へのマーキングはできません。工業用途では、3 mmを超える厚さのアクリルを加工する際、ファイバーレーザーと比較して70%も速く摩耗すると報告されています。

ワークフロー統合パラメーター

CAD/CAMシステムとのソフトウェア互換性

最新のCNCレーザー彫刻機は、設計データを機械指令に変換するために、CAD/CAMソフトウェアと密接に連携する必要があります。汎用交換用のファイル形式(例:DXF、STEPの中間ファイル)に対応しているシステムは、独自形式に基づく場合と比較してエラーのエクスポートが38%少なくなります(Machinery Systems Report 2023)。最新世代のワークフロー統合ソフトウェアにより、彫刻深度やツールパスに使用する知能データを3Dモデルから取得することが可能です。

イーサネット/IP通信プロトコルの要件

業務用彫刻システムは、工場の自動化ネットワークと同期するためにイーサネット/IPプロトコルを必要とします。これらのプロトコルにより、高速での作業中にリアルタイムでのパラメータ調整を可能にし、5μmの精度が求められる航空宇宙部品の彫刻において必要不可欠な、25ms未満の遅延を実現します。ジョブ転送とマシン状態の更新を同時に処理するために、デュアルポートギガビットインターフェースが標準仕様となっています。

生産環境向けの自動化設定

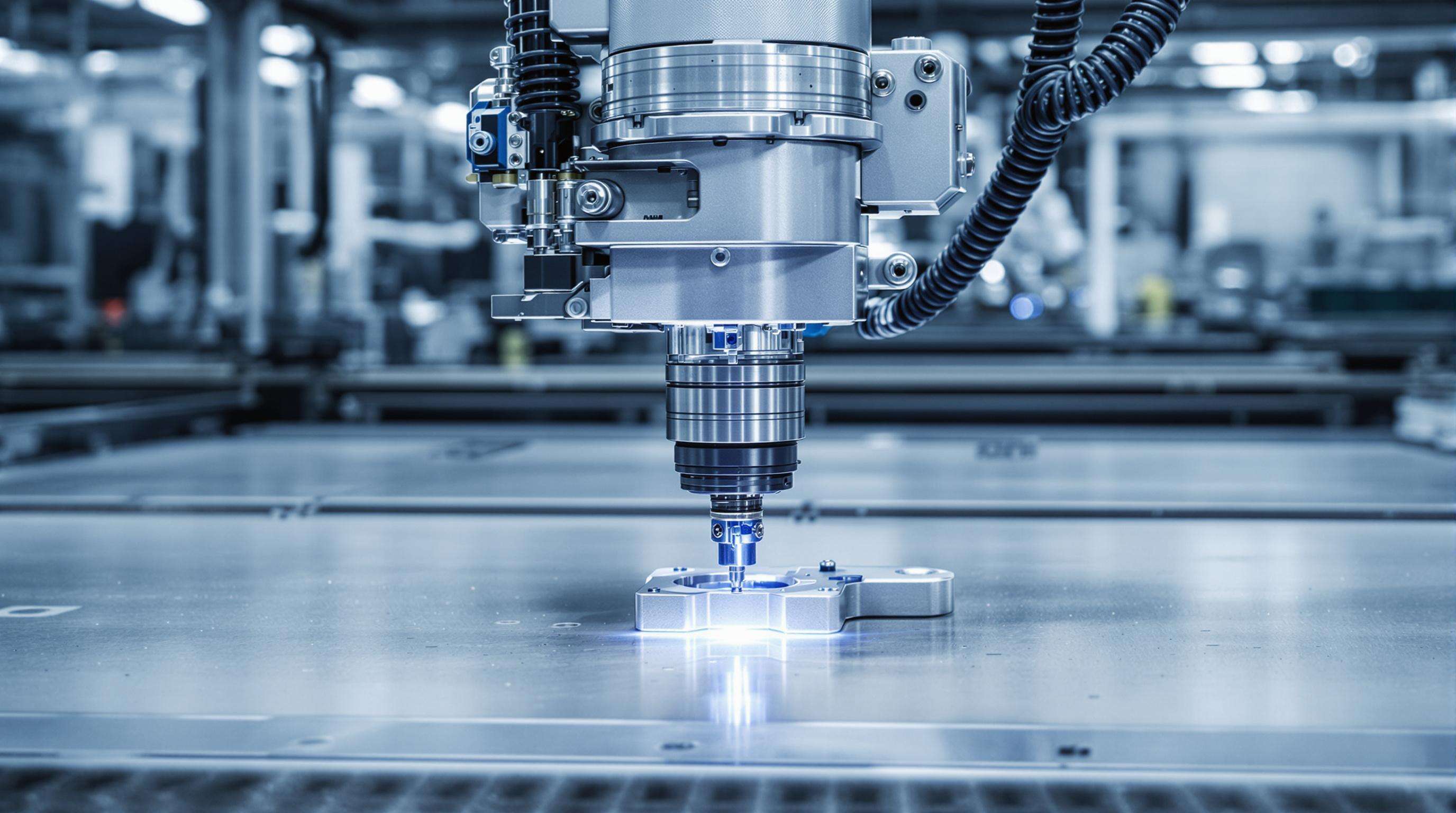

多軸彫刻のためのロボットアーム統合

最新のCNCレーザーシステムは、産業用ロボットアームと組み合わせることで±0.02mmの位置決め精度を達成し、複雑な形状に対する高精度な5軸彫刻を可能にします。

| パラメータ | 仕様範囲 | 応用範囲の影響 |

|---|---|---|

| アームの到達距離 | 800mm–2000mm | 最大ワークサイズを決定します |

| 荷積み容量 | 10kg–50kg | 素材の取り扱いオプションに影響します |

| 繰り返し性 | ±0.05mm–±0.15mm | 彫刻の一貫性への影響 |

ロボットの動作とレーザーのパルスを適切に同期させることで、アルミニウム(6061-T6)やステンレス鋼(304L)合金において特に熱歪みを防止します。

円筒状対象物のための回転アタッチメントの仕様

標準的な回転ユニットは、径Ø10mmからØ300mmまでをサポートし、径方向の振れ誤差は3μm‰以下です。ボトル彫刻用途の場合:

- 回転速度 :30~300RPM(ライン間隔に直接影響)

- チョックタイプ :3爪チャックとコロットチャックの比較(素材に応じた選択)

- トルク定格 :Ø100mmの鋼製シャフトに対して最低2.5Nm

品質管理およびキャリブレーションシステム

彫刻深度検証用ビジョンシステム

最新のCNCレーザー彫刻機は、2μm以下の解像度を持つカメラを備えたビジョンシステムを統合し、彫刻深度をリアルタイムで検証します。これらの光学測定装置は、AI駆動の深度マッピングアルゴリズムを使用して表面の地形をCADモデルと比較し、偏差が±0.05mmを超えた場合に自動的に出力設定を調整します。

500時間ごとのレーザービームアラインメント手順

一貫したビームアラインメントにより、多軸彫刻システムにとって重要な0.01°以下の角度精度を維持します。技術者はコリメータとビームプロファイラーを使用して以下のような作業を行います:

- M²ビーム品質係数の測定(目標値:1.1〜1.3)

- ビーム円形状の確認(許容範囲:±5%の楕円率)

- ガルバノミラーの0.001°精度でのアラインメント

アラインメント後のエネルギー密度試験では、400x400mmの作業範囲内で±2‰の変動を確認する必要があります

よくある質問

CNCレーザー彫刻機におけるファイバーレーザーとCO2レーザーの違いは何ですか?

ファイバーレーザーは、金属加工用に設計されており、1,060nmの波長により導電性金属での優れた吸収性を発揮し、高精度かつ高速加工を可能にします。CO2レーザーは10,600nmの波長を持つため、前処理なしでは金属加工にはあまり効果がありません。

CNCレーザー彫刻における出力範囲は素材の貫通能力にどのような影響を与えますか?

レーザー出力は彫刻深度を決定します。低出力(40W〜300W)は最大0.5mmの非金属素材に適し、高出力(1,000W〜6,000W)はステンレス鋼などの金属で最大12mmの貫通が可能です。

イーサネット/IP通信プロトコルは彫刻機械でどのような役割を果たしますか?

これらのプロトコルは最小限の遅延でリアルタイムでのパラメータ調整を可能にし、航空宇宙部品の彫刻のような精密作業に必要不可欠です。工場の自動化ネットワークとの同期を図り、同時進行での作業転送やステータス更新を処理できます。

CNCレーザー彫刻機においてビジョンシステムが重要な理由はなぜですか?

ビジョンシステムは、高解像度カメラを使用して表面の地形をCADモデルと比較することにより、彫刻深度のリアルタイム検証を提供します。これにより、正確な彫刻を保証し、許容範囲を超える偏差に対して出力設定を調整します。