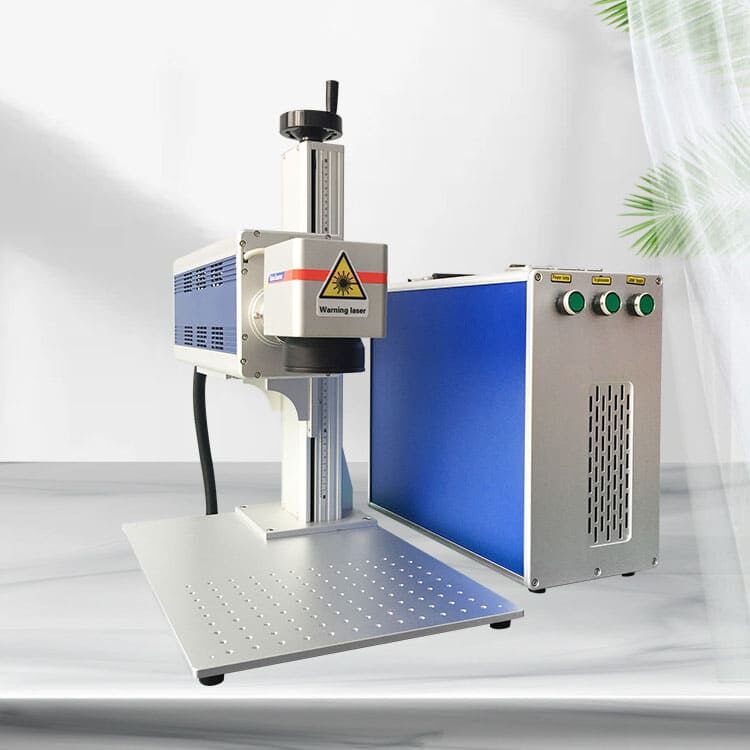

A CNC lézergravírozó gépek alapvető paraméterkonfigurációja

Teljesítménykimeneti tartományok (40W–6000W) és anyagáthatolás

A mélység és a feldolgozás hatékonysága elsősorban a lézer teljesítményén múlik. Nem fémes anyagok, például fa vagy akril esetén 40-300 W rendszerteljesítményt használnak 0,5 mm-nél kisebb felületi mélységek érdekében. Az ipari fémmegmunkálásra szolgáló lézerek 1000-6000 W teljesítményig 12 mm-es rozsdamentes acélon is áthatolnak (Precision Manufacturing Journal, 2024). A kezelőknek a teljesítmény és a hőérzékenység között kell egyensúlyozniuk – túl magas wattszám elgörbíti a vékony alumíniumlemezt, míg túl alacsony teljesítmény nem hagy nyomot a keményített szerszámacélokon.

Sebességbeállítások (20-5000 mm/s) Pontos Gravírozáshoz

A haladási sebesség fordítottan arányos a részletfelbontással és a gyártási sebességgel. A gyors beállítások (3000-5000 mm/s) ideálisak anódolt alumínium jelölésére viszonylag sekély gravírozással. Mikrogravírozás repülőgépipari alkatrészeknél, ahol még egy enyhe meghámozás sem elfogadható, 20-150 mm/s sebességnél már sikeresen elvégezhető. Egy 2023-as anyagtudományi tanulmány kimutatta, hogy 500 mm/s sebességnél 80 W teljesítménnyel nem kell aggódni a hődeformáció miatt 25 μm-es titánötvözetnél. A valós idejű teljesítmény-növelés megakadályozza a gyengén megmunkált területeket görbült felületen, és csökkenti a szénmaradványokat a vágóélen.

Fókusztávolság beállítása (2,5"-7,5") a mélység szabályozásához

A fókuszhossz meghatározza a lézer pontméretét és az energia sűrűségének eloszlását. A rövidebb fókusz távolságok (2,5"-3,5") koncentráció energiát biztosítanak <0,1 mm átmérőjű gerinceknél, ideálisak a finom szöveg szilikonlapokra való vésésére. A rétegelt kompozitok mély gravírozása során a 7,5"-es lencsék következetes 1,2 mm-es behatolást biztosítanak ±0,05 mm mélységű egységességgel 1m2 munkaterületeken.

Lézerforrás típusai és anyag-kompatibilitás

Röntgenszál-lézerek és CO2-lézerek fémrajzhoz

A szállaszerek a legjelentősebbek a fémfeldolgozásban, mivel 1,060 nm-es hullámhosszuk van, ami kiváló felszívódást tesz lehetővé minden típusú vezetőképességű fémben. Ezek a rendszerek nagy pontossággal gravírozhatnak rozsdamentes acélon és alumíniumötvözeteken, akár 7000 mm/s-ig, a maradék oldal élesség 20 μm alatt (a CO2 lézer (10600 nm) rossz eredményeket eredményez előzetes fémkezelés vagy a fényes és sötét kontr

UV lézer optimalizálás érzékeny anyagokhoz

Az UV-lézerek (355 nm) lehetővé teszik a hőérzékeny alapanyagok, mint például orvosi fokozatú szilikonok és polikarbonátok, hidegfeldolgozásán alapuló folyamatokat. A fotonenergia-szintjük (3,5 eV) molekuláris kötéseket bont fel húrdeformáció nélkül, mikrofluidikai eszközök gyártásánál 15 μm felbontást biztosítva. Az üzemeltetők a maximális teljesítményt óránkénti nyaláb-kollimációs ellenőrzések és nitrogén áramoltatási rendszerek alkalmazásával tartják fenn.

Diódalézerek korlátai ipari alkalmazásokban

Bár a diódalézerek bevezető szintű költséghatékonyságot kínálnak (5-40 W tartomány), a 450-980 nm hullámhosszúságuk korlátozza az anyagválaszték sokoldalúságát. Ezek a rendszerek csupán 60 dpi felbontást érnek el anódolt alumíniumon, és nem képesek megjelölni hagyományos, nem kezelt acélokat. Ipari felhasználók 70%-kal gyorsabb kopási rátát tapasztalnak szálas lézerekhez képest akkor, amikor 3 mm-nél vastagabb akril anyagokat dolgoznak fel.

Folyamati integrációs paraméterek

Kompatibilitás CAD/CAM rendszerekkel

A modern CNC lézergravírozó gépek szorosan csatlakozniuk kell a CAD/CAM szoftverekhez, hogy a tervfájlokat gépi utasításokká alakítsák át. Azokon a rendszerek, amelyek univerzális csereformátumokat támogató fájltípusokat (pl. DXF, STEP köztesfájl), 38%-kal kevesebb exportálási hibát eredményeznek, mint a saját formátumok alapján (Machinery Systems Report 2023). A legújabb generációs munkafolyamat-integrációs szoftverek lehetővé teszik, hogy intelligens adatokat szerezzenek a 3D modellekből a gravírozási mélység és szerszámpályák meghatározásához.

Ethernet/IP kommunikációs protokollkövetelmények

Az ipari osztályú gravírozó rendszerek az üzemek automatizált hálózataival való szinkronizációhoz Ethernet/IP protokollokat igényelnek. Ezek a protokollok lehetővé teszik a <25 ms késleltetést valós idejű paraméterbeállításokhoz nagy sebességű feladatok során – szükséglet, amikor olyan légi- és űripari alkatrészeket gravíroznak, amelyek 5 μm pontosságot igényelnek. A kétportos Gigabit felületek váltak szabványossá a feladatátvitel és gépállapot-frissítések egyidejű kezeléséhez.

Automatizálási konfigurációk gyártási környezetekhez

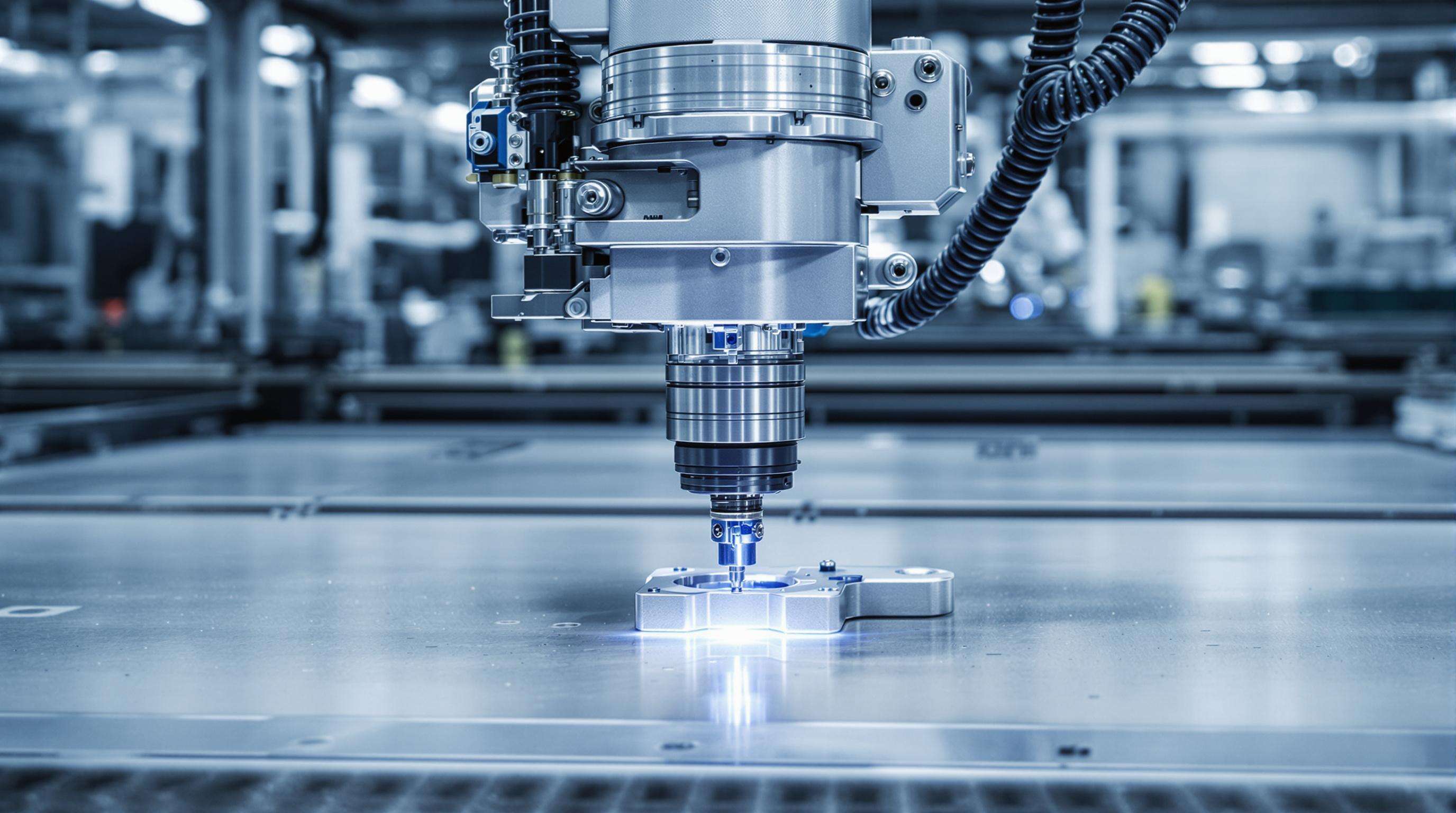

Többtengelyes gravírozáshoz integrált robotkar

A modern CNC lézerrendszerek ±0,02 mm pozicionálási pontosságot érnek el ipari robotkarokkal együtt, lehetővé téve az pontos 5-tengelyes gravírozást összetett geometriákon.

| Paraméter | Specifikációs tartomány | Alkalmazás hatása |

|---|---|---|

| Kar elérési távolsága | 800 mm–2000 mm | Meghatározza a maximális alkatrész méretet |

| HASZNOS TEHER KAPACITÁS | 10 kg–50 kg | Befolyásolja az anyagmozgatási lehetőségeket |

| Ismételhetőség | ±0,05 mm–±0,15 mm | A gravírozási konzisztenciára gyakorolt hatások |

A robot mozgásának és a lézerimpulzusok szinkronizálása megakadályozza a hő okozta torzulást, különösen alumínium (6061-T6) és rozsdamentes acél (304L) ötvözeteknél.

Hengeralakú tárgyakhoz használható forgató egység specifikációi

A szabvány forgató egységek Ø10 mm-től Ø300 mm-ig terjedő átmérőket támogatnak ‰3 μm sugárirányú futási hibával. Üveggravírozási alkalmazásokhoz:

- Forgási sebesség : 30–300 RPM (közvetlenül befolyásolja a sorok közötti távolságot)

- Chuck típus : 3-ujjú befogó vs. hüvelykes befogási rendszer (anyagfüggő kiválasztás)

- Nyomatéki érték : Minimum 2,5 Nm Ø100 mm-es acéltengelyekhez

Minőségellenőrzés és kalibrációs rendszerek

Gravírozási mélység ellenőrzésére szolgáló képfeldolgozó rendszerek

A modern CNC lézergravírozó gépek kamerarendszereket használnak 2 μm-nél pontosabb felbontással, hogy a gravírozási mélységet valós időben ellenőrizzék. Ezek az optikai mérőeszközök AI-alapú mélységtérképező algoritmusok segítségével hasonlítják össze a felület topográfiáját a CAD modellekkel, és automatikusan módosítják a teljesítménybeállításokat, ha a eltérés meghaladja a ±0,05 mm-t.

Lézersugár igazítási eljárás 500 óránként

A stabil lézersugár-igazítás <0,01°-os szögeltérést biztosít, ami kritikus fontosságú a többtengelyes gravírozási rendszerekhez. A szakemberek kollimátorokat és lézersugáranalizátorokat használnak a következőkhöz:

- M² lézerminőségi tényező mérése (cél: 1,1-1,3)

- Lézerkörzetesség ellenőrzése (eltérés: ±5% ellipticitás)

- Galvanométer tükrök 0,001°-os pontosságú igazítása

Az igazítást követő energia-sűrűség mérésnek ellenőriznie kell a ‰2%-os ingadozást a 400x400 mm-es munkatéren

GYIK

Mi a különbség a szálas lézerek és a CO2 lézerek között CNC lézergravírozó gépekben?

A szálas lézerek fémfeldolgozásra lettek kifejlesztve, köszönhetően a 1060 nm-es hullámhosszuknak, amely kiváló elnyelődést biztosít a vezető fémeknél, így magas pontosságot és sebességet tesz lehetővé. A CO2 lézerek 10.600 nm-es hullámhosszal rendelkeznek, ezért fémeknél előkezelés nélkül kevésbé hatékonyak.

Hogyan befolyásolja a teljesítménytartomány a CNC lézeres gravírozásnál a anyagáthatolást?

A lézer teljesítménye határozza meg, hogy milyen mélyen tud gravírozni az anyagban. Alacsony teljesítmény (40 W - 300 W) nem fémes anyagokhoz elegendő, akár 0,5 mm-es felületi mélységig, míg magasabb teljesítmény (1000 W - 6000 W) acélok esetén akár 12 mm-es áthatolást is lehetővé tesz.

Mire szolgálnak az Ethernet/IP kommunikációs protokollok a gravírozógépekben?

Ezek a protokollok valós idejű paraméterbeállításokat tesznek lehetővé minimális késleltetéssel, ami elengedhetetlen a precíziós feladatokhoz, például repülőgépipari alkatrészek gravírozásához. Lehetővé teszik a szinkronizációt a gyártási automatizálási hálózatokkal, valamint a párhuzamos feladatátvitelt és állapotfrissítéseket.

Miért fontosak a látórendszerek a CNC lézeres gravírozógépekben?

A látórendszerek valós idejű ellenőrzést biztosítanak a gravírozási mélységre, magas felbontású kamerák segítségével összehasonlítva a felület topográfiáját a CAD modellekkel. Ez biztosítja a pontos gravírozást, és szükség esetén korrigálja a teljesítménybeállításokat az elfogadható határokon túlmutató eltérések esetén.

Tartalomjegyzék

- A CNC lézergravírozó gépek alapvető paraméterkonfigurációja

- Lézerforrás típusai és anyag-kompatibilitás

- Folyamati integrációs paraméterek

- Automatizálási konfigurációk gyártási környezetekhez

- Minőségellenőrzés és kalibrációs rendszerek

-

GYIK

- Mi a különbség a szálas lézerek és a CO2 lézerek között CNC lézergravírozó gépekben?

- Hogyan befolyásolja a teljesítménytartomány a CNC lézeres gravírozásnál a anyagáthatolást?

- Mire szolgálnak az Ethernet/IP kommunikációs protokollok a gravírozógépekben?

- Miért fontosak a látórendszerek a CNC lézeres gravírozógépekben?