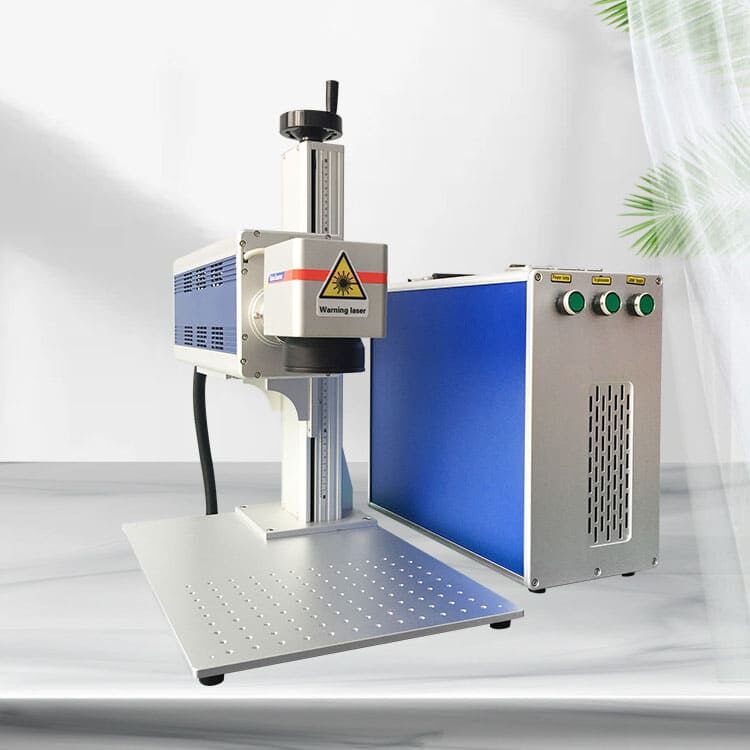

Configurația parametrilor principali în mașinile de gravare cu laser CNC

Gama de putere (40W-6000W) și penetrarea materialului

Adâncimea și eficiența procesării sunt controlate în principal de puterea laserului. Materialele nemetalice, cum ar fi lemnul sau acrilicul, sunt gravate cu o putere a sistemului între 40W și 300W, obținând adâncimi de suprafață mai mici de 0,5 mm. Laserele utilizate pentru prelucrarea industrială a metalelor, cu puteri între 1.000W și 6.000W, pot ajunge până la 12 mm în oțel inoxidabil (Precision Manufacturing Journal, 2024). Operatorii trebuie să echilibreze între putere și sensibilitatea la căldură - prea mulți wați pot deforma aluminiul subțire, în timp ce o putere insuficientă nu va lăsa nicio urmă pe oțelurile tratate termic.

Setări de viteză (20-5000mm/s) pentru gravare precisă

Viteza de deplasare este invers proporțională cu rezoluția detaliului și viteza de producție. Setările rapide (3.000-5.000 mm/s) sunt perfecte pentru marcarea Aluminiului Anodizat la o adâncime relativ mică. Microgravarea pe componentele aeronautice, acolo unde nici măcar o ușoară muchie nu este acceptabilă, a fost realizată cu succes la 20-150 mm/s. Un studiu din 2023 de știința materialelor a arătat că la o viteză de 500 mm/s și o putere de 80 W, nu trebuie să vă faceți griji pentru distorsiunile termice pe aliaje de titan cu grosimea de 25 μm. Rampa de putere în timp real previne zonele insuficient gravate pe suprafețele curbe și reduce reziduurile de carbon la muchia tăietoare.

Ajustare Lungime Focală (2,5"-7,5") pentru Controlul Adâncimii

Distanța focală determină dimensiunea spotului laser și distribuția densității energetice. Distanțele focale mai scurte (2,5"-3,5") concentrează energia pentru diametre ale fasciculului <0,1 mm, fiind ideale pentru gravarea unor texte fine pe plăci de siliciu. Pentru gravarea profundă în composites stratificate, lentilele de 7,5" oferă o penetrare constantă de 1,2 mm cu o uniformitate a adâncimii de ±0,05 mm pe suprafețe de lucru de până la 1 m².

Tipuri de surse laser și compatibilitatea cu materialele

Lasere cu fibră vs Lasere cu CO2 pentru gravarea metalelor

Laserele cu fibră sunt cele mai utilizate în prelucrarea metalelor datorită lungimii de undă de 1060 nm, care permite o absorbție excelentă în toate tipurile de metale conductive. Aceste sisteme sunt capabile de gravare de înaltă precizie pe oțel inoxidabil și aliaje de aluminiu, cu viteze până la 7000 mm/s și o netezime a marginilor laterale sub 20 μm (laserul CO2 (10600 nm) oferă rezultate slabe fără o prelucrare anterioară a metalului sau utilizarea unor paști secundari pentru un contrast mai luminos sau mai întunecat).

Optimizarea laserului UV pentru materiale delicate

Laserii UV (355 nm) permit procese de prelucrare la rece pentru substraturi sensibile la căldură, cum ar fi siliconii medicali și policarbonații. Nivelul lor de energie foton (3,5 eV) rupe legăturile moleculare fără distorsiuni termice, obținând o rezoluție de 15 μm în fabricarea dispozitivelor microfluidice. Operatorii mențin performanța maximă prin implementarea verificărilor orare ale colimației fasciculului și a sistemelor de purjare cu azot.

Limitările Laserului cu Diodă în Aplicații Industriale

Deși laserii cu diodă oferă un preț accesibil (interval de 5-40 W), lungimile lor de undă de 450-980 nm limitează versatilitatea materialelor. Aceste sisteme ating doar o rezoluție de 60 dpi pe aluminiu anodizat și nu pot marca oțeluri netratate. Utilizatorii industriali raportează o rată a uzurii cu 70% mai rapidă comparativ cu laserele cu fibră atunci când prelucrează acrilice cu grosimea peste 3 mm.

Parametrii Integrării în Fluxul de Lucru

Compatibilitatea Software cu Sistemele CAD/CAM

Machinesle de gravare cu laser CNC moderne necesită o integrare strânsă cu software-ul CAD/CAM pentru a transforma fișierele de design în instrucțiuni pentru mașină. Sistemele care acceptă formate de fișiere pentru schimb universal (de exemplu, DXF, STEP ca fișier intermediar) determină o reducere cu 38% a erorilor de export, comparativ cu formatele proprietare (Machinery Systems Report 2023). Cea mai recentă generație de software pentru integrarea proceselor de lucru permite preluarea inteligentă a datelor din modele 3D pentru adâncimea gravării și traseul sculelor.

Cerințe privind protocolul de comunicație Ethernet/IP

Sistemele industriale de gravare necesită protocoale Ethernet/IP pentru a se sincroniza cu rețelele de automatizare din fabrică. Aceste protocoale permit o latență <25ms pentru ajustările parametrilor în timp real în timpul lucrărilor rapide – o necesitate în cazul componentelor aeronautice care necesită o precizie de 5μm. Interfețele Gigabit cu dublu port au devenit standard pentru gestionarea simultană a transferurilor de lucrări și a actualizărilor privind starea mașinii.

Configurații de Automatizare pentru Mediile de Producție

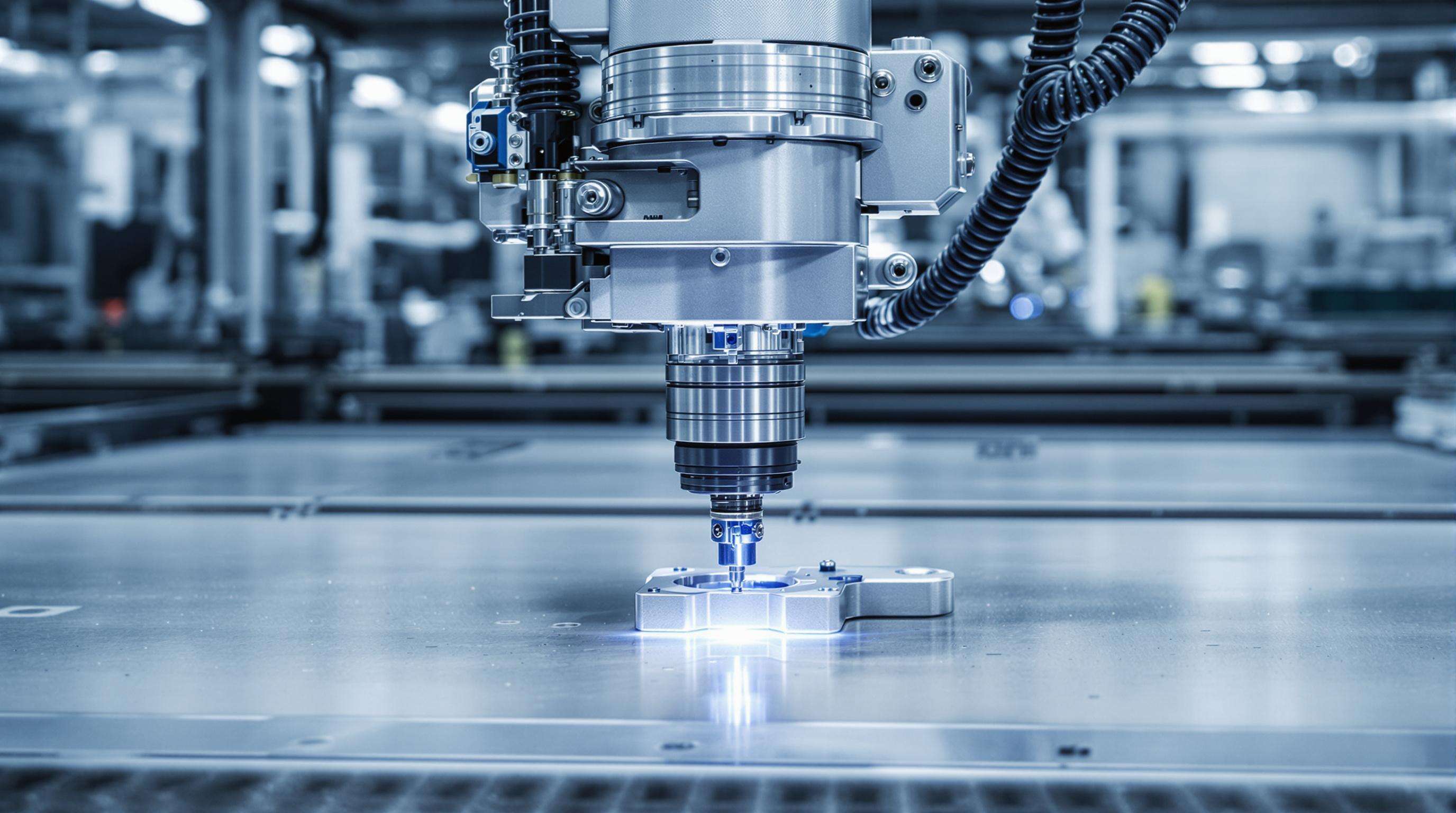

Integrare Braț Robotic pentru Gravare Multi-axială

Sistemele CNC moderne cu laser ating o precizie de poziționare de ±0,02mm atunci când sunt utilizate împreună cu brațe robotice industriale, permițând o gravare precisă pe 5 axe a geometriilor complexe.

| Parametru | Gama de specificații | Impactul Aplicației |

|---|---|---|

| Distanța de atingere a brațului | 800mm–2000mm | Determină dimensiunea maximă a semifabricatului |

| Capacitatea de încărcare | 10kg–50kg | Influențează opțiunile de manipulare a materialelor |

| Repetabilitate | ±0,05mm–±0,15mm | Influențează consistența gravării |

Sincronizarea corectă între mișcarea robotică și pulsarea laserului previne distorsiunile termice, în special la aliajele de aluminiu (6061-T6) și oțel inoxidabil (304L).

Specificații pentru Accesoriul Rotativ pentru Obiecte Cilindrice

Unitățile rotative standard susțin diametre de la Ø10mm la Ø300mm cu o eroare de joc radial de ‰3μm. Pentru aplicații de gravare pe sticle:

- Viteza de Rotire : 30–300 RPM (influențează direct spațiul dintre linii)

- Tipul de șoc : Sistem cu 3 bacuri vs. sistem cu mandrină (selecție în funcție de material)

- Capacitatea de cuplu : Minim 2,5Nm pentru arbori de oțel de Ø100mm

Sisteme de Control al Calității și Calibrare

Sisteme de Vizualizare pentru Verificarea Profunzimii Gravării

Modernii gravatori cu laser CNC integrează sisteme de vizualizare cu camere de rezoluție <2 μm pentru a valida în timp real adâncimea gravării. Aceste instrumente de măsurare optică compară topografia suprafeței cu modelele CAD prin algoritmi de mapare a adâncimii, puterea fiind ajustată automat atunci când abaterile depășesc ±0,05 mm.

Proceduri de aliniere a fasciculului laser la fiecare 500 de ore

O aliniere constantă a fasciculului menține o precizie unghiulară <0,01°, esențială pentru sistemele de gravare multi-ax. Tehnicienii folosesc colimatori și profile de fascicul pentru a:

- Măsura factorul de calitate M² al fasciculului (valoare țintă: 1,1-1,3)

- Verifica circularitatea fasciculului (toleranță: ±5% elipticitate)

- Aliniaza oglinzile galvanometrice cu o precizie de 0,001°

Testele de densitate energetică post-aliniere trebuie să confirme o variație de ‰2% pe întreaga suprafață de lucru de 400x400mm

Întrebări frecvente

Care este diferența dintre laserele cu fibră și laserele cu CO2 în mașinile de gravat cu laser CNC?

Laserii cu fibră sunt concepuți în mod specific pentru prelucrarea metalelor datorită lungimii de undă de 1,060 nm, care oferă o absorbție excelentă în metalele conductoare, permițând o precizie și viteză ridicată. Laserii CO2, cu o lungime de undă de 10,600 nm, sunt mai puțin eficienți pentru metale fără prelucrare prealabilă.

Cum afectează intervalul de putere penetrarea materialului în gravarea cu laser CNC?

Puterea de ieșire determină adâncimea cu care un laser poate grava materialul. Ieșirile de putere redusă (40W-300W) sunt potrivite pentru materiale nemetalice cu adâncimi de suprafață până la 0,5mm, în timp ce ieșirile mai mari (1,000W-6,000W) pot pătrunde până la 12mm în metale precum oțelul inoxidabil.

Ce funcție au protocoalele de comunicație Ethernet/IP în mașinile de gravat?

Aceste protocoale permit ajustări ale parametrilor în timp real, cu întârziere minimă, o cerință esențială pentru lucrări precise, cum este gravarea componentelor aeronautice. Ele facilitează sincronizarea cu rețelele de automatizare din fabrică și gestionează transferurile simultane de sarcini și actualizările de stare.

De ce sunt importante sistemele de vizualizare la mașinile de gravare cu laser CNC?

Sistemele de vizualizare asigură validarea în timp real a adâncimii gravării prin utilizarea unor camere cu rezoluție mare pentru a compara topografia suprafeței cu modelele CAD. Acest lucru garantează gravări precise și ajustează setările de putere pentru abaterile care depășesc limitele acceptabile.

Cuprins

- Configurația parametrilor principali în mașinile de gravare cu laser CNC

- Tipuri de surse laser și compatibilitatea cu materialele

- Parametrii Integrării în Fluxul de Lucru

- Configurații de Automatizare pentru Mediile de Producție

- Sisteme de Control al Calității și Calibrare

-

Întrebări frecvente

- Care este diferența dintre laserele cu fibră și laserele cu CO2 în mașinile de gravat cu laser CNC?

- Cum afectează intervalul de putere penetrarea materialului în gravarea cu laser CNC?

- Ce funcție au protocoalele de comunicație Ethernet/IP în mașinile de gravat?

- De ce sunt importante sistemele de vizualizare la mașinile de gravare cu laser CNC?