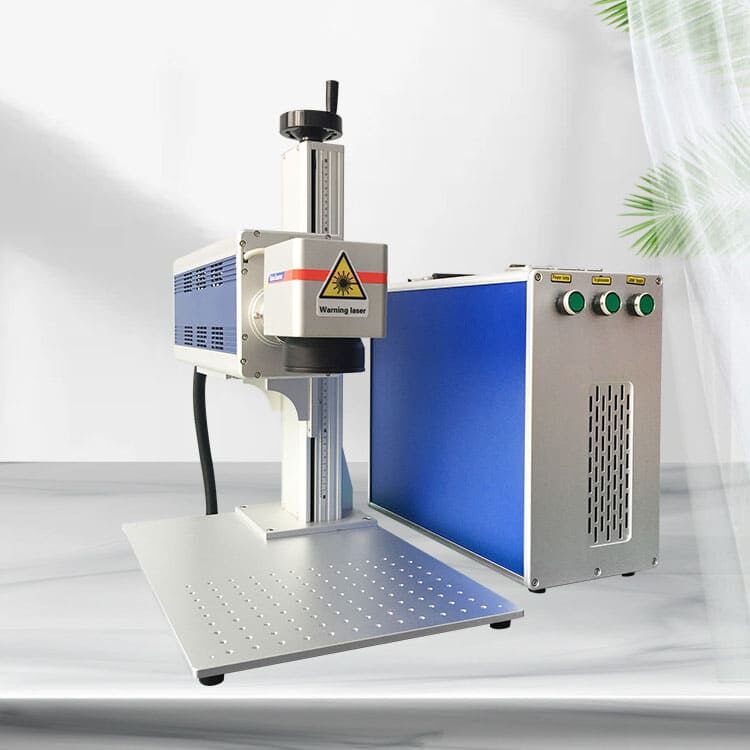

Kernparameter-Konfiguration bei CNC-Lasergravurmaschinen

Leistungsabgabe-Bereiche (40W-6000W) und Materialdurchdringung

Die Tiefe und Effizienz der Bearbeitung werden hauptsächlich durch die Laserleistung gesteuert. Nichtmetallische Materialien wie Holz oder Acryl werden mit Systemleistungen von 40 W bis 300 W und Oberflächentiefen von weniger als 0,5 mm graviert. Industrielle Metall-Laser mit Leistungen von 1000 W bis 6000 W durchdringen bis zu 12 mm Edelstahl (Precision Manufacturing Journal, 2024). Die Bediener müssen zwischen Leistung und Wärmeempfindlichkeit abwägen – zu viele Watt verziehen dünnes Aluminium, während zu wenig Leistung keine Spur auf gehärteten Werkzeugstählen hinterlässt.

Geschwindigkeitseinstellungen (20–5000 mm/s) für präzises Gravieren

Die Traversegeschwindigkeit steht in umgekehrtem Verhältnis zur Detailgenauigkeit und Produktionsgeschwindigkeit. Schnelle Einstellungen (3.000-5.000 mm/s) sind ideal für die Beschriftung von eloxiertem Aluminium mit relativ flacher Gravur. Mikrogravuren an Luftfahrtkomponenten, bei denen selbst ein geringer Grat unannehmbar ist, wurden erfolgreich bei 20-150 mm/s erreicht. Eine Studie aus dem Jahr 2023 im Bereich Werkstoffkunde zeigte, dass man bei 500 mm/s und 80 W Leistung keine Sorgen um Wärmeverformung bei 25 μm auf Titanlegierungen haben muss. Echtzeit-Leistungsanpassung verhindert ungenügend eingravierte Stellen auf gekrümmten Oberflächen und reduziert Kohlerückstände auf der Schnittkante.

Fokussierbaren Abstand (2,5"-7,5") für die Tiefenregelung

Die Brennweite bestimmt die Spotgröße und die Energiedichteverteilung des Lasers. Kürzere Brennweiten (2,5"–3,5") konzentrieren die Energie für Strahldurchmesser von <0,1 mm und sind ideal zum Ätzen feiner Texte auf Siliziumwafern. Für tiefes Gravieren in Schichtverbunden bieten 7,5"-Linsen eine gleichmäßige Eindringtiefe von 1,2 mm mit einer Toleranz von ±0,05 mm über Arbeitsbereiche von bis zu 1 m².

Laserquellentypen und Materialverträglichkeit

Faserlaser vs. CO2-Laser für das Metallgravieren

Faserlaser sind in der Metallbearbeitung am verbreitetsten, da ihre Wellenlänge von 1060 nm eine exzellente Absorption in allen leitfähigen Metallen ermöglicht. Diese Systeme sind in der Lage, mit hoher Präzision Edelstahl- und Aluminiumlegierungen zu gravieren, mit Geschwindigkeiten bis zu 7000 mm/s und einer seitlichen Schärfe unterhalb von 20 μm (CO2-Laser (10600 nm) erzielen ohne vorherige Metallbehandlung oder sekundäre Prozesse für helle und dunkle Kontraste schlechte Ergebnisse).

UV-Laser-Optimierung für empfindliche Materialien

UV-Laser (355 nm) ermöglichen Kaltbearbeitungs-Workflows für wärmeempfindliche Substrate wie medizinische Silikone und Polycarbonate. Ihre Photonenenergie (3,5 eV) spaltet molekulare Bindungen ohne thermische Verzerrung und erreicht eine Auflösung von 15 μm in der Mikrofluidik-Herstellung. Bediener gewährleisten maximale Leistung durch stündliche Strahlabgleich-Prüfungen und Stickstoff-Spülsysteme.

Grenzen von Diodenlasern in industriellen Anwendungen

Obwohl Diodenlaser eine preisgünstige Einstiegslösung (Leistungsbereich 5-40 W) bieten, beschränken ihre Wellenlängen zwischen 450 und 980 nm die Materialvielfalt. Diese Systeme erreichen lediglich eine Auflösung von 60 dpi auf eloxiertem Aluminium und können unbehandelten Stahl nicht kennzeichnen. Industrielle Anwender berichten von 70 % schnelleren Verschleißraten im Vergleich zu Faserlasern beim Bearbeiten von Acrylglas mit einer Dicke von mehr als 3 mm.

Parameter zur Integration in Arbeitsabläufe

Software-Kompatibilität mit CAD/CAM-Systemen

Moderne CNC-Lasergravurmaschinen benötigen eine enge Kopplung mit CAD/CAM-Software, um Design-Dateien in Maschinenanweisungen umzuwandeln. Systeme, die universelle Austauschformate (z. B. DXF, STEP als Zwischendatei) unterstützen, führen zu 38 % weniger Exportfehlern im Vergleich zu proprietären Formaten (Maschinen-Systeme-Bericht 2023). Die neueste Generation von Workflow-Integrationssoftware ermöglicht es, intelligente Daten aus 3D-Modellen für Gravurtiefe und Werkzeugwege zu gewinnen.

Ethernet/IP-Kommunikationsprotokoll-Anforderungen

Industrielle Gravursysteme benötigen Ethernet/IP-Protokolle, um sich mit Automatisierungsnetzwerken in der Fertigung zu synchronisieren. Diese Protokolle ermöglichen eine Latenz von <25 ms für Echtzeit-Parameteranpassungen während Hochgeschwindigkeitsarbeiten – unerlässlich bei der Gravur von Aerospace-Komponenten mit einer Präzision von 5 μm. Dual-Port-Gigabit-Schnittstellen sind zum Standard geworden, um Auftragsübertragungen und Maschinenzustandsaktualisierungen gleichzeitig zu verarbeiten.

Automatisierungskonfigurationen für Produktionsumgebungen

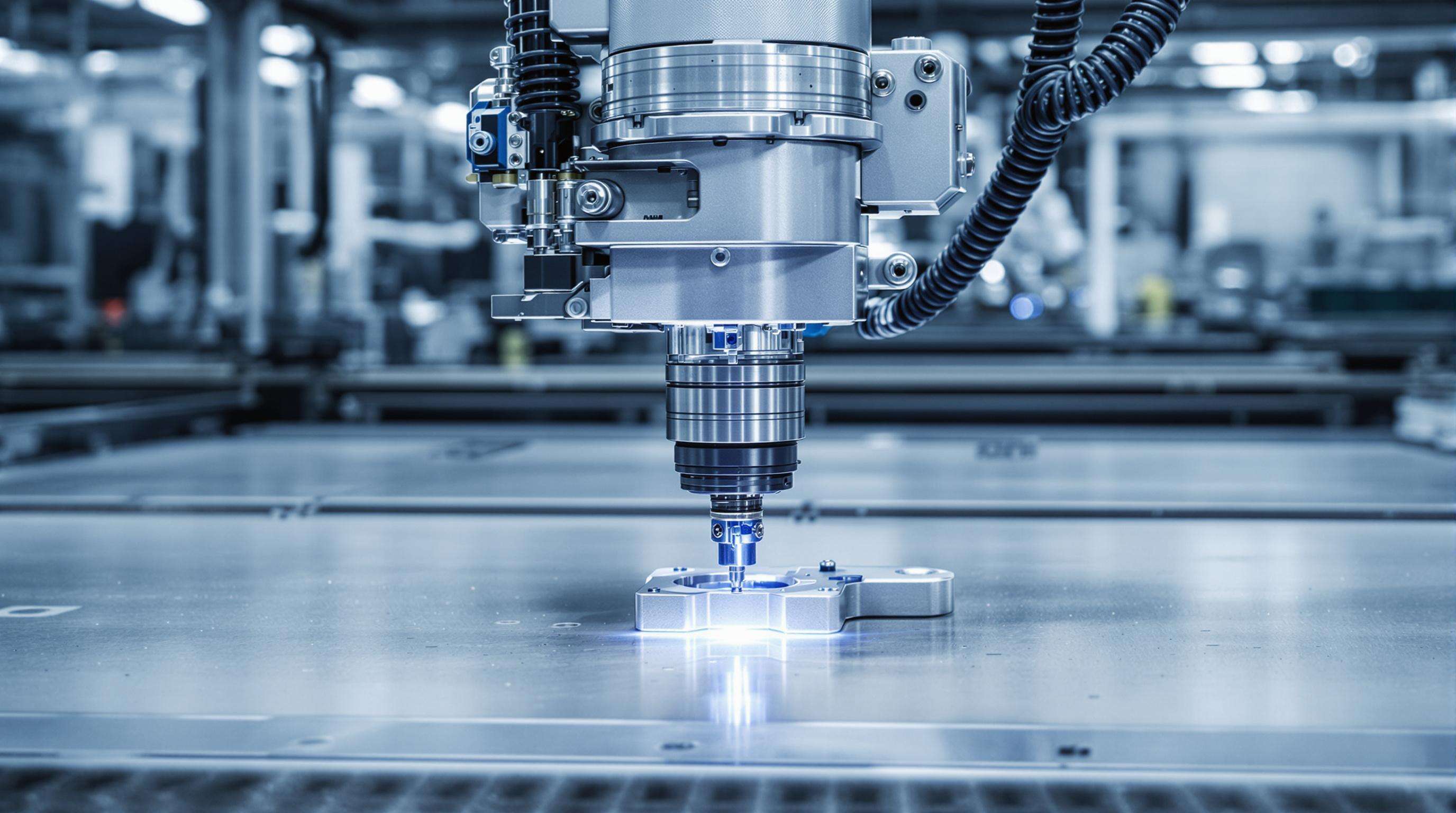

Roboterarm-Integration für Mehrachsen-Gravur

Moderne CNC-Lasersysteme erreichen eine Positioniergenauigkeit von ±0,02 mm in Kombination mit industriellen Roboterarmen, wodurch eine präzise 5-Achsen-Gravur auf komplexen Geometrien ermöglicht wird.

| Parameter | Spezifikationsbereich | Anwendungsbereich |

|---|---|---|

| Armlänge | 800 mm–2000 mm | Bestimmt die maximale Werkstückgröße |

| Nutzlastkapazität | 10 kg–50 kg | Wirkt sich auf die Materialhandhabungsoptionen aus |

| Wiederholbarkeit | ±0,05 mm–±0,15 mm | Einflüsse auf die Gravurkonsistenz |

Eine ordnungsgemäße Synchronisation zwischen Roboterbewegung und Laserpuls verhindert thermische Verzerrungen, insbesondere bei Aluminium (6061-T6) und rostfreien Stahlegierungen (304L).

Drehsystem-Spezifikationen für zylindrische Objekte

Standard-Dreheinheiten unterstützen Durchmesser von Ø10 mm bis Ø300 mm mit ‰3 μm Radiallaufabweichung. Für Anwendungen zur Flaschengravur:

- Drehzahl : 30–300 U/min (beeinflusst den Linienabstand direkt)

- Typ Chuck : 3-Finger-Spannfutter vs. spannmutterbasierte Halterung (werkstoffspezifische Auswahl)

- Drehmomentbewertung : Mindestens 2,5 Nm für Stahlwellen mit Ø100 mm

Qualitätskontrolle und Kalibriersysteme

Sehvorrichtungen zur Überprüfung der Gravurtiefe

Moderne CNC-Lasergravurmaschinen integrieren Vision-Systeme mit Kameras mit einer Auflösung von <2 μm, um die Gravurtiefe in Echtzeit zu überprüfen. Diese optischen Messgeräte vergleichen die Oberflächentopografie mit CAD-Modellen mithilfe von KI-gestützten Tiefenkartierungs-Algorithmen und passen die Leistungseinstellungen automatisch an, wenn Abweichungen ±0,05 mm überschreiten.

Laserstrahljustage-Verfahren alle 500 Stunden

Eine gleichmäßige Strahljustage gewährleistet eine winklige Genauigkeit von <0,01°, die für Mehrachsen-Gravursysteme entscheidend ist. Techniker verwenden Kollimatoren und Strahlprofiler, um:

- Den M²-Strahlqualitätsfaktor zu messen (Ziel: 1,1–1,3)

- Die Strahlrundheit zu prüfen (Toleranz: ±5 % Elliptizität)

- Die Galvanometerspiegel mit einer Präzision von 0,001° auszurichten

Nach der Justage müssen Energiedichtetests eine Abweichung von max. ‰2 % über den gesamten 400x400 mm Arbeitsbereich bestätigen

FAQ

Was ist der Unterschied zwischen Faserlasern und CO2-Lasern in CNC-Lasergravurmaschinen?

Faserlaser sind speziell für die Bearbeitung von Metallen konzipiert, da ihre Wellenlänge von 1.060 nm eine hervorragende Absorption in leitfähigen Metallen bietet und somit hohe Präzision und Geschwindigkeit ermöglicht. CO2-Laser mit einer Wellenlänge von 10.600 nm sind ohne Vorbehandlung weniger effektiv für Metalle.

Wie wirkt sich der Leistungsbereich auf die Materialdurchdringung beim CNC-Lasergravieren aus?

Die Laserleistung bestimmt, wie tief ein Laser in ein Material gravieren kann. Niedrigere Leistungen (40 W–300 W) eignen sich für nichtmetallische Materialien mit Oberflächentiefen bis zu 0,5 mm, während höhere Leistungen (1.000 W–6.000 W) bis zu 12 mm in Metallen wie Edelstahl durchdringen können.

Welche Funktion erfüllen die Ethernet/IP-Kommunikationsprotokolle in Graviermaschinen?

Diese Protokolle ermöglichen Echtzeit-Parameteranpassungen mit minimaler Latenz – eine Voraussetzung für präzise Arbeiten wie das Gravieren von Luftfahrtkomponenten. Sie unterstützen die Synchronisation mit Automatisierungsnetzwerken in Fabriken und ermöglichen gleichzeitige Auftragsübertragungen sowie Statusaktualisierungen.

Warum sind Vision-Systeme bei CNC-Lasergravurmaschinen wichtig?

Vision-Systeme ermöglichen die Echtzeit-Überprüfung der Gravurtiefe mithilfe von Hochgeschwindigkeitskameras, die die Oberflächenstruktur mit CAD-Modellen vergleichen. Dadurch werden präzise Gravuren gewährleistet und die Leistungseinstellungen bei Abweichungen außerhalb akzeptabler Grenzen automatisch angepasst.

Inhaltsverzeichnis

- Kernparameter-Konfiguration bei CNC-Lasergravurmaschinen

- Laserquellentypen und Materialverträglichkeit

- Parameter zur Integration in Arbeitsabläufe

- Automatisierungskonfigurationen für Produktionsumgebungen

- Qualitätskontrolle und Kalibriersysteme

-

FAQ

- Was ist der Unterschied zwischen Faserlasern und CO2-Lasern in CNC-Lasergravurmaschinen?

- Wie wirkt sich der Leistungsbereich auf die Materialdurchdringung beim CNC-Lasergravieren aus?

- Welche Funktion erfüllen die Ethernet/IP-Kommunikationsprotokolle in Graviermaschinen?

- Warum sind Vision-Systeme bei CNC-Lasergravurmaschinen wichtig?