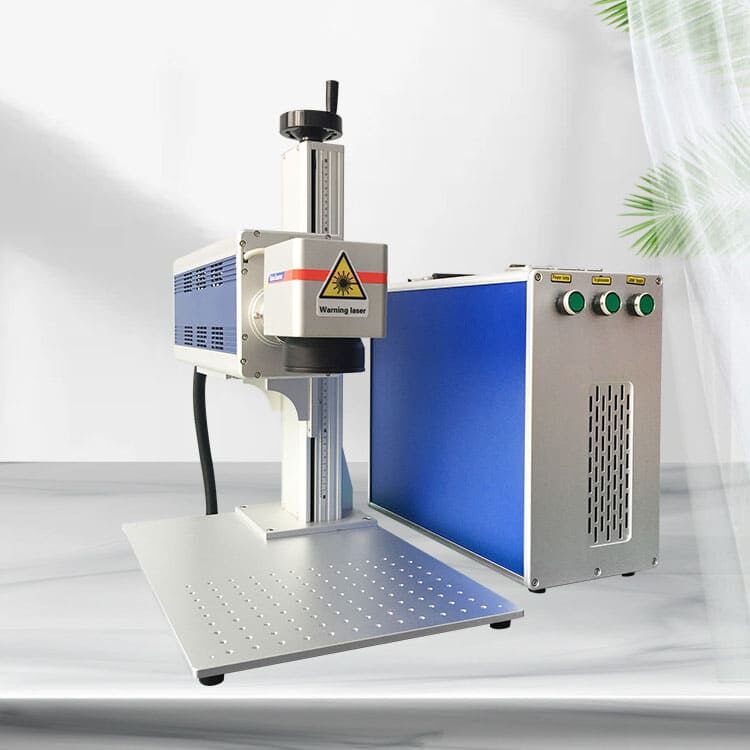

Конфигурация на основни параметри в CNC лазерни гравировъчни машини

Диапазони на изходна мощност (40W-6000W) и проникване в материала

Дълбочината и ефективността на обработката се контролират предимно от лазерната мощност. Неметални материали като дърво или акрил се гравират с изходна мощност от 40W до 300W с дълбочина на повърхността под 0.5mm. Лазери за индустриална метална обработка с мощност до 1,000W-6,000W могат да проникнат до 12mm в неръждаема стомана (Precision Manufacturing Journal, 2024). Операторите трябва да балансират между мощност и чувствителност към топлина – твърде висока мощност ще деформира тънкия алуминий, докато недостатъчна мощност няма да остави следа върху закалени инструментални стомани.

Настройки на скоростта (20-5000 мм/с) за прецизно гравиране

Скоростта на придвижване е обратнопропорционална на детайлността и скоростта на производството. Високите настройки (3000-5000 мм/с) са идеални за маркиране на анодизиран алуминий при сравнително плитко гравиране. Микрогравирането на авиокосмически компоненти, когато дори малки заравнини са неприемливи, се извършва успешно при 20-150 мм/с. Проучване от 2023 г. в областта на материалознанието е показало, че при скорост от 500 мм/с и мощност от 80 W, няма опасност от топлинни деформации на 25 μm при титанови сплави. Функцията за динамично регулиране на мощността предотвратява недостатъчно гравиране на криви повърхности и намалява въглеродните остатъци по режещия ръб.

Регулиране на фокусното разстояние (2,5"-7,5") за контрол на дълбочината

Фокусното разстояние определя големината на лазерното петно и разпределението на енергийната плътност. По-къси фокусни разстояния (2,5"-3,5") концентрират енергията за диаметър на лъча <0,1 мм, което е идеално за гравиране на фини текстове върху силициеви пластина. За дълбоко гравиране в слоести композити, обективи с фокусно разстояние от 7,5" осигуряват постоянна проникноваемост от 1,2 мм с равномерност на дълбочината ±0,05 мм върху работни площи от 1 m².

Типове лазерни източници и съвместимост с материали

Влакнени лазери срещу CO2 лазери за гравиране на метали

Влакнените лазери са най-използваните при обработката на метали, благодарение на дължината на вълната от 1060 nm, която осигурява отлична абсорбция във всички видове проводящи метали. Тези системи са в състояние да извършват гравиране с висока прецизност върху неръждаема стомана и алуминиеви сплави със скорост до 7000 mm/s, като запазват острота на ръба под 20 μm (CO2 лазерът (10600 nm) дава лоши резултати без предварителна обработка на метала или вторични процедури за ярък и тъмен контраст).

Оптимизация на UV лазера за деликатни материали

UV лазерите (355 nm) осигуряват процеси с ниска температура за обработка на материали, чувствителни към топлина, като медицински силикони и поликарбонати. Нивото на енергия на техните фотони (3,5 eV) разрушава молекулни връзки без термични деформации, постигайки разделителна способност от 15 μm при производството на микротечни устройства. Операторите поддържат високото представяне чрез извършване на проверки на колимацията на лъча на всеки час и използване на системи за издуване с азот.

Ограничения на диодните лазери в индустриални приложения

Въпреки че диодните лазери предлагат достъпна цена (диапазон 5-40 W), дължините на вълната им от 450-980 nm ограничават разнообразието от обработвани материали. Тези системи постигат разделителна способност само от 60 dpi върху анодиран алуминий и не могат да маркират нелекувани стомани. Индустриални потребители съобщават за 70% по-бързо износване в сравнение с влакнестите лазери при обработка на акрили с дебелина над 3 mm.

Параметри за интеграция на работните процеси

Съвместимост на софтуера с CAD/CAM системи

Съвременните CNC лазерни гравировъчни машини изискват плътна интеграция с CAD/CAM софтуер, за да преобразуват дизайн файловете в машинни инструкции. Системите, които поддържат файлови формати за универсален обмен (напр. DXF, STEP като междинни файлове), водят до 38% по-малко грешки при експортирането в сравнение със собствени формати (Machinery Systems Report 2023). Най-новото поколение софтуер за интеграция на работните процеси позволява интелигентни данни да се извличат от 3D модели за гравировъчна дълбочина и траектории на инструментите.

Изисквания за комуникационния протокол Ethernet/IP

Индустриални гравировъчни системи изискват Ethernet/IP протоколи, за да синхронизират работата си с автоматизираните фабрични мрежи. Тези протоколи осигуряват <25ms закъснение за реално време корекции на параметрите по време на високоскоростни задачи – необходимо условие при гравиране на авиокосмически компоненти, изискващи прецизност от 5μm. Дуалпортовите гигабитни интерфейси са станали стандарт за едновременно управление на предаване на задачи и актуализации на състоянието на машината.

Конфигурации за автоматизация в производствени среди

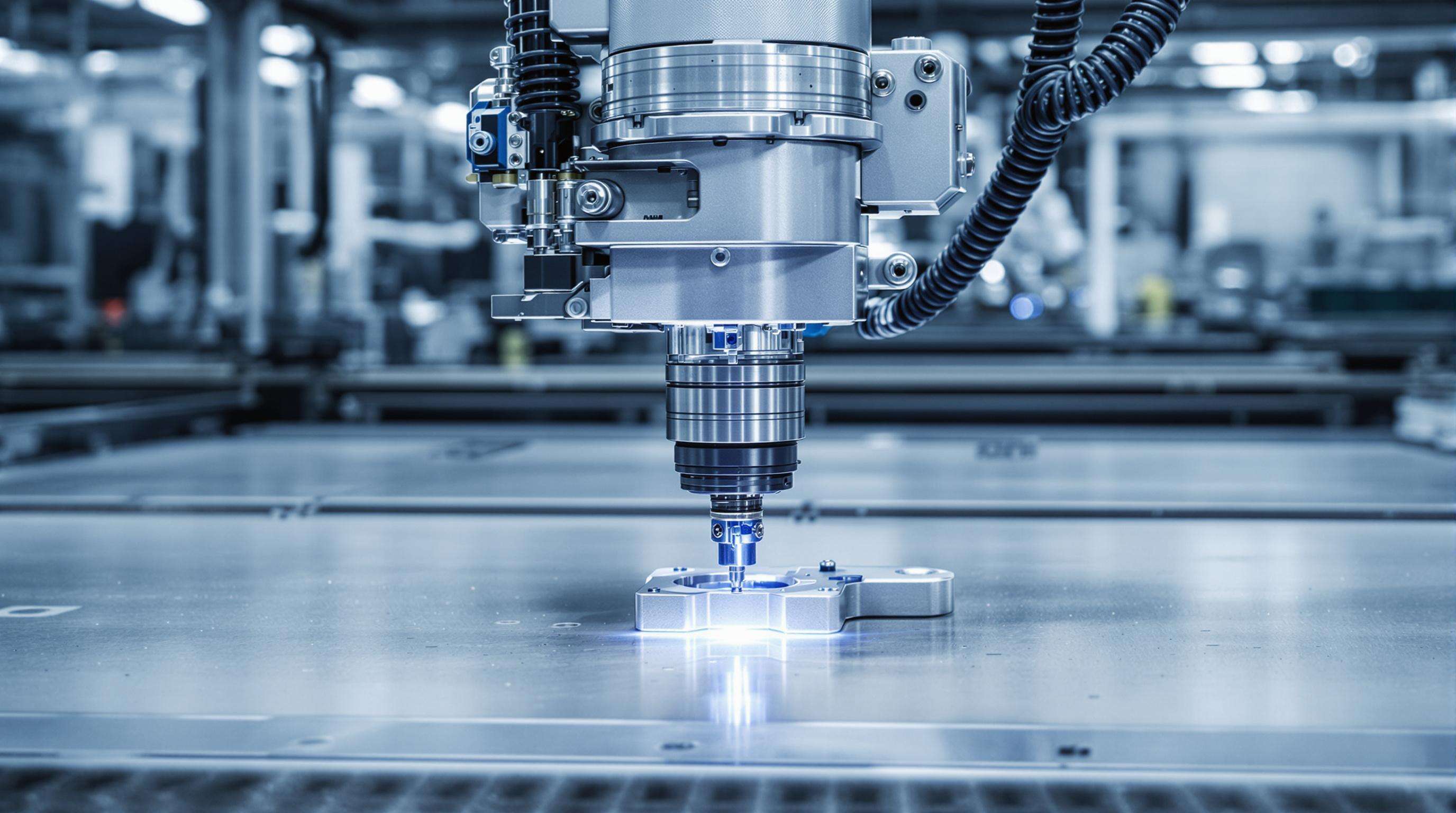

Интегриране на роботизирана ръка за гравиране с няколко оси

Съвременните лазерни CNC системи постигат точност на позиционирането ±0,02 мм, когато се комбинират с индустриални роботизирани ръки, което позволява прецизно 5-осово гравиране на сложни геометрии.

| Параметър | Диапазон на спецификацията | Влияние на приложението |

|---|---|---|

| Достигане на ръката | 800 мм–2000 мм | Определя максималния размер на детайла |

| Капацитет на полезния товар | 10 кг–50 кг | Влияе на опциите за работа с материали |

| Повторяемост | ±0,05 мм–±0,15 мм | Влияние върху последователността на гравирането |

Правилната синхронизация между движението на робота и лазерните импулси предотвратява топлинни деформации, особено при алуминий (6061-T6) и неръждаема стомана (304L).

Спецификации за ротационен адаптер за цилиндрични обекти

Стандартните ротационни устройства поддържат диаметри от Ø10mm до Ø300mm с радиално биене от ‰3μm. За приложения за гравиране на бутилки:

- Скорост на врътене : 30–300 RPM (влияе директно на разстоянието между линиите)

- Тип на чък : 3-цевниково зажимане срещу зажимане с патрон (избор, специфичен за материала)

- Въртящ момент : Минимум 2,5 Nm за стоманени вала с диаметър Ø100mm

Системи за контрол на качеството и калибрация

Визионни системи за проверка на дълбочината на гравирането

Съвременните CNC лазерни гравировачки интегрират визионни системи с камери с резолюция <2 μm, за да валидират дълбочината на гравирането в реално време. Тези оптични измервателни инструменти сравняват топографията на повърхността с CAD модели чрез алгоритми за картографиране на дълбочината, управлявани от изкуствен интелект, и автоматично регулират настройките на мощността, когато отклоненията надвишават ±0,05 mm.

Процедури за подреждане на лазерния лъч на всеки 500 часа

Постоянното подреждане на лъча осигурява ъглова точност <0.01°, критична за многопосови системи за гравиране. Техниците използват колиматори и анализатори на лъча, за да:

- Измерят фактора на качеството на лъча M² (цел: 1.1-1.3)

- Потвърдят кръговостта на лъча (допуск: ±5% елиптичност)

- Подредят галванометричните огледала с точност 0.001°

След подреждане тестовете за плътност на енергията трябва да потвърдят ‰2% вариация в рамките на работното поле 400x400 mm

ЧЗВ

Каква е разликата между фибропроводните и CO2 лазерите в CNC лазерните гравировачки?

Фибер лазерите са специално проектирани за обработка на метали поради дължината на вълната от 1,060 nm, която осигурява отлична абсорбция в проводящи метали, позволявайки висока прецизност и скорост. CO2 лазерите, с дължина на вълната от 10,600 nm, са по-малко ефективни за метали без предварителна обработка.

Как обхватът на изходната мощност влияе на проникването в материала при гравиране с CNC лазер?

Изходната мощност определя колко дълбоко лазерът може да гравира материал. По-ниската изходна мощност (40W-300W) е подходяща за неметални материали с дълбочина на повърхността до 0,5 mm, докато по-високите изходни стойности (1,000W-6,000W) могат да проникнат до 12 mm в метали като неръждаема стомана.

Какво правят комуникационните протоколи Ethernet/IP в машини за гравиране?

Тези протоколи позволяват реално регулиране на параметрите с минимално закъснение, което е задължително за прецизни работи като гравиране на авиокосмически компоненти. Те улесняват синхронизирането с мрежи за автоматизация във фабриката и осигуряват обработка на едновременни задачи и актуализации на статуса.

Защо системите за визия са важни при гравироващите машини с лазер и ЧПУ?

Системите за визия осигуряват валидиране в реално време на дълбочината на гравировката, като използват камери с висока разделителна способност, за да сравняват топографията на повърхността с CAD модели. Това гарантира точни гравировки и коригира настройките на мощността при отклонения, които надвишават допустимите граници.

Съдържание

- Конфигурация на основни параметри в CNC лазерни гравировъчни машини

- Типове лазерни източници и съвместимост с материали

- Параметри за интеграция на работните процеси

- Конфигурации за автоматизация в производствени среди

- Системи за контрол на качеството и калибрация

-

ЧЗВ

- Каква е разликата между фибропроводните и CO2 лазерите в CNC лазерните гравировачки?

- Как обхватът на изходната мощност влияе на проникването в материала при гравиране с CNC лазер?

- Какво правят комуникационните протоколи Ethernet/IP в машини за гравиране?

- Защо системите за визия са важни при гравироващите машини с лазер и ЧПУ?