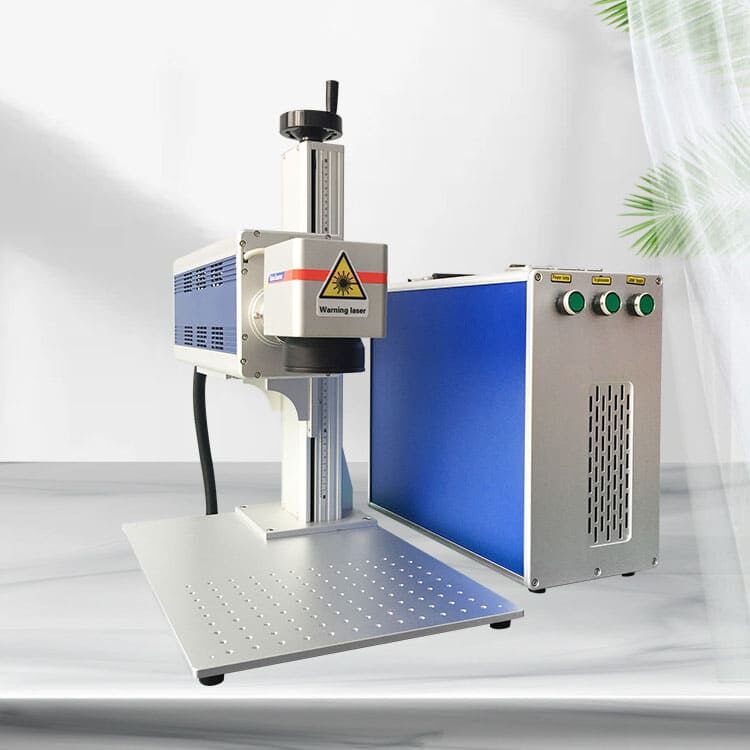

Konfigurácia základných parametrov v CNC laserových gravírovacích strojoch

Výkonové rozsahy (40W-6000W) a prenikavosť materiálu

Hĺbka a efektívnosť spracovania sú hlavne riadené výkonom laseru. Nehodnotové materiály, ako drevo alebo akryl, sú gravírované výstupom systému od 40W do 300W s hĺbkou povrchu menšou ako 0,5 mm. Priemyselné lasery na spracovanie kovov do 1000W-6000W preniknú až do hĺbky 12 mm v nehrdzavejúcej oceli (Precision Manufacturing Journal, 2024). Operátori musia dodržať rovnováhu medzi výkonom a citlivosťou na teplo – príliš vysoký výkon spôsobí skrivenie tenkého hliníka, zatiaľ čo nedostatočný výkon nestačí na značkovanie kalenej nástrojovej ocele.

Nastavenie rýchlosti (20-5000 mm/s) pre presné gravírovanie

Rýchlosť prejazdu je nepriamo úmerná k rozlíšeniu detailu a výrobe. Rýchle nastavenia (3 000-5 000 mm/s) sú ideálne na značkovanie anódovaného hliníka s relatívne plytkým gravírovaním. Mikrogravírovanie na leteckých komponentoch, kde je akýkoľvek drobný hrot neprijateľný, bolo úspešne dosiahnuté pri 20-150 mm/s. Štúdia z roku 2023 o materiálových vedách ukázala, že pri rýchlosti 500 mm/s a výkone 80 W nie je potrebné obávať sa tepelného skreslenia na 25 μm u zliatin titánu. Rebrík reálneho výkonu zabraňuje nedostatočnému vyraženému priestoru na zakrivených plochách a znižuje uhlíkové zvyšky na rezných hranách.

Úprava ohniskovej vzdialenosti (2,5"-7,5") na kontrolu hĺbky

Ohnisková vzdialenosť určuje veľkosť laserového bodu a rozloženie hustoty energie. Kratšie ohniskové vzdialenosti (2,5"-3,5") koncentrujú energiu pre priemery lúča <0,1 mm, čo je ideálne na vyhadzovanie jemného textu na kremíkových platniach. Pre hlboké gravírovanie vo vrstvených kompozitoch poskytujú objektívy s ohniskovou vzdialenosťou 7,5" rovnomerné prenikanie 1,2 mm s odchýlkou ±0,05 mm hĺbky po celej pracovnej ploche 1 m².

Typy laserových zdrojov a kompatibilita s materiálmi

Vláknové lasery vs. CO2 lasery pre gravírovanie kovov

Vláknové lasery sú najvýznamnejšie pri spracovaní kovov vďaka svojej vlnovej dĺžke 1060 nm, ktorá umožňuje vynikajúcu absorpciu vo všetkých typoch vodivých kovov. Tieto systémy sú schopné vysokej presnosti pri gravírovaní nehrdzavejúcej ocele a hliníkových zliatin, až 7000 mm/s, pričom zachovávajú ostré okraje pod 20 μm (CO2 laser (10600 nm) má zlé výsledky bez predchádzajúceho spracovania kovu alebo sekundárnych úprav pre svetlý a tmavý kontrast).

Optimalizácia UV laserov pre jemné materiály

UV lasery (355 nm) umožňujú chladné spracovanie pre materiály citlivé na teplo, ako sú silikóny lekárskej kvality a polycarbonáty. Ich úroveň energie fotónov (3,5 eV) rozrušuje molekulárne väzby bez tepelného skreslenia a umožňuje dosiahnuť rozlíšenie 15 μm pri výrobe mikrofluidických zariadení. Operátori udržiavajú maximálny výkon implementáciou hodinových kontrol kolimácie lúča a systémov dusíkového vyfukovania.

Obmedzenia diódových laserov v priemyselných aplikáciách

Hoci diódové lasery ponúkajú nižšiu cenu pri vstupe (výkonové pásmo 5-40 W), ich vlnové dĺžky 450-980 nm obmedzujú všestrannosť materiálov. Tieto systémy dosahujú rozlíšenie len 60 dpi na anódovanom hliníku a nedokážu označiť neupravené ocele. Priemyselní používatelia uvádzajú o 70 % rýchlejšie opotrebenie v porovnaní s vláknovými lasermi pri spracovaní akrylových materiálov hrubších ako 3 mm.

Parametre integrácie pracovného procesu

Kompatibilita softvéru so systémami CAD/CAM

Súčasné CNC laserové gravírovacie stroje vyžadujú úzke prepojenie s CAD/CAM softvérom na preklad dátových súborov dizajnu na strojové inštrukcie. Systémy, ktoré podporujú formáty súborov pre univerzálnu výmenu (napr. DXF, STEP ako medzištandardný súbor), vedú k 38 % nižšiemu výskytu chýb pri exporte v porovnaní so vlastnými formátmi (Machinery Systems Report 2023). Najnovšia generácia softvéru pre integráciu pracovných postupov umožňuje inteligentne čerpať údaje z 3D modelov pre hĺbku gravírovania a dráhy nástrojov.

Požiadavky na komunikačný protokol Ethernet/IP

Priemyselné gravírovacie systémy vyžadujú protokoly Ethernet/IP na synchronizáciu s automatizačnými sieťami v továrňach. Tieto protokoly umožňujú oneskorenie <25 ms pre úpravy parametrov v reálnom čase počas vysokorýchlostných prác – nevyhnutné pri gravírovaní leteckých komponentov s presnosťou 5 μm. Dvojportové gigabitové rozhrania sa stali štandardom pre súčasné spracovanie prenosov úloh a aktualizácií stavu stroja.

Automatizačné konfigurácie pre výrobné prostredia

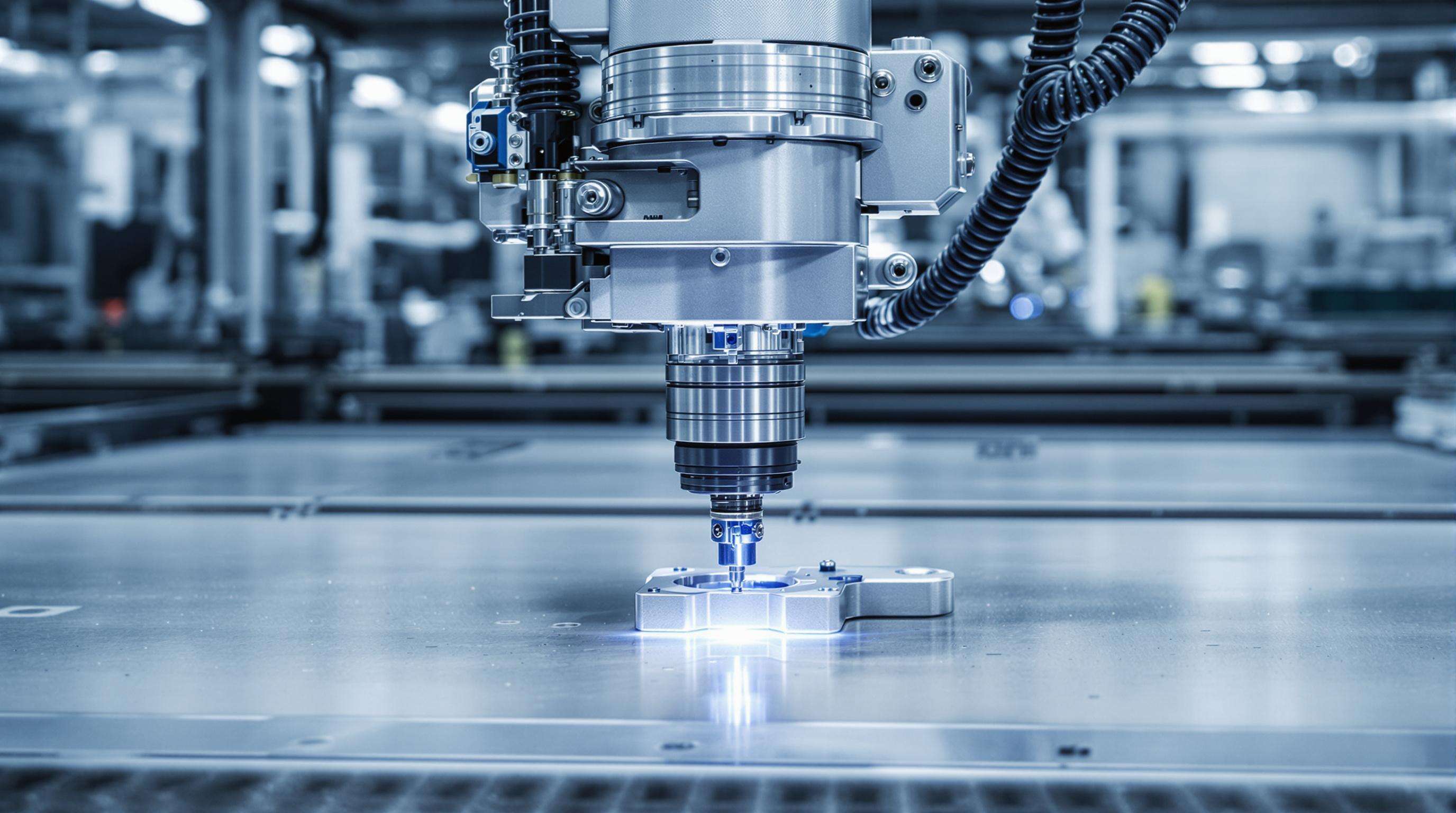

Integrácia robotického ramena pre viacosekové gravírovanie

Moderné CNC laserové systémy dosahujú presnosť polohovania ±0,02 mm, ak sú kombinované s priemyselnými robotickými ramenami, čo umožňuje presné 5-osé gravírovanie zložitých geometrií.

| Parameter | Rozsah špecifikácií | Dopad aplikácie |

|---|---|---|

| Dosah ramena | 800 mm – 2000 mm | Určuje maximálnu veľkosť obrobku |

| Kapacita nákladu | 10 kg – 50 kg | Ovplyvňuje možnosti manipulácie s materiálom |

| Opakovateľnosť | ±0,05 mm – ±0,15 mm | Vplyv na konzistenciu gravírovania |

Správna synchronizácia pohybu robota a laserového pulzovania zabraňuje tepelnému skresleniu, najmä pri hliníkovej (6061-T6) a nehrdzavejúcej ocele (304L).

Špecifikácie rotačného príslušenstva pre valcové objekty

Štandardné rotačné jednotky podporujú priemery od Ø10 mm do Ø300 mm s chybou radiálneho hádzania 3 μm. Pre aplikácie gravírovania fliaš:

- Rýchlosť otáčania : 30–300 RPM (priamo ovplyvňuje vzdialenosť medzi čiarami)

- Typ čapu : 3-čeľusťové alebo kolíkové upínanie (výber závislý na materiáli)

- Výstupný krútiaci moment : Minimálne 2,5 Nm pre oceľové hriadele s priemerom Ø100 mm

Kontrola kvality a kalibračné systémy

Vizuálne systémy na overenie hĺbky gravírovania

Moderné CNC laserové gravírovacie stroje integrujú víziové systémy s kamerami s rozlíšením <2 μm na overenie hĺbky gravírovania v reálnom čase. Tieto optické meracie nástroje porovnávajú topografiu povrchu s CAD modelmi pomocou algoritmov na mapovanie hĺbky využívajúcich umeleú inteligenciu a automaticky upravujú výkon, keď odchýlky presiahnu ±0,05 mm.

Postupy zarovnania laserového lúča každých 500 hodín

Stále zarovnanie lúča zabezpečuje <0,01° uhlovú presnosť, ktorá je kritická pre viacosekové systémy gravírovania. Technici používajú kolimátory a analyzátory lúča na:

- Meranie kvalitného faktora M² lúča (cieľ: 1,1–1,3)

- Overenie kruhovosti lúča (tolerancia: ±5 % eliptickosť)

- Zarovnanie zrkadiel galvanometra s presnosťou na 0,001°

Po zarovnaní musia testy hustoty energie potvrdiť ‰2 % variáciu po celej pracovnej ploche 400x400 mm

Často kladené otázky

Aký je rozdiel medzi vláknovými a CO2 lasermi v CNC laserových gravírovacích strojoch?

Vláknové lasery sú špeciálne navrhnuté na spracovanie kovov vďaka svojej vlnovej dĺžke 1 060 nm, ktorá zabezpečuje vynikajúcu absorpciu vodivých kovov a umožňuje vysokú presnosť a rýchlosť. CO2 lasery s vlnovou dĺžkou 10 600 nm sú menej efektívne pre spracovanie kovov bez predbežnej úpravy.

Ako ovplyvňuje rozsah výkonu hĺbku prenikania do materiálu pri CNC laserovom gravírovaní?

Výkon lasera určuje, do akej hĺbky môže laser gravírovať materiál. Nižšie výkony (40 W - 300 W) sú vhodné pre nekovové materiály s hĺbkou povrchu do 0,5 mm, zatiaľ čo vyššie výkony (1 000 W - 6 000 W) dokážu preniknúť až do hĺbky 12 mm v kovoch ako je nehrdzavejúca oceľ.

Čo robia komunikačné protokoly Ethernet/IP v gravírovacích strojoch?

Tieto protokoly umožňujú rebrné nastavovanie parametrov takmer bez oneskorenia, čo je nevyhnutné pre presné práce ako gravírovanie leteckých komponentov. Zabezpečujú synchronizáciu s automatizačnými sieťami v továrňach a zvládajú súčasné prenosy úloh aj aktualizácie stavu.

Prečo sú vizuálne systémy dôležité u CNC laserových gravírovacích strojov?

Vizuálne systémy zabezpečujú rebrú kontrolu hĺbky gravírovania pomocou kamier s vysokým rozlíšením, ktoré porovnávajú topografiu povrchu s CAD modelmi. Tým sa zabezpečia presné gravíry a upravujú výkonové nastavenia pri odchýlkach, ktoré presahujú povolené limity.

Obsah

- Konfigurácia základných parametrov v CNC laserových gravírovacích strojoch

- Typy laserových zdrojov a kompatibilita s materiálmi

- Parametre integrácie pracovného procesu

- Automatizačné konfigurácie pre výrobné prostredia

- Kontrola kvality a kalibračné systémy

-

Často kladené otázky

- Aký je rozdiel medzi vláknovými a CO2 lasermi v CNC laserových gravírovacích strojoch?

- Ako ovplyvňuje rozsah výkonu hĺbku prenikania do materiálu pri CNC laserovom gravírovaní?

- Čo robia komunikačné protokoly Ethernet/IP v gravírovacích strojoch?

- Prečo sú vizuálne systémy dôležité u CNC laserových gravírovacích strojov?