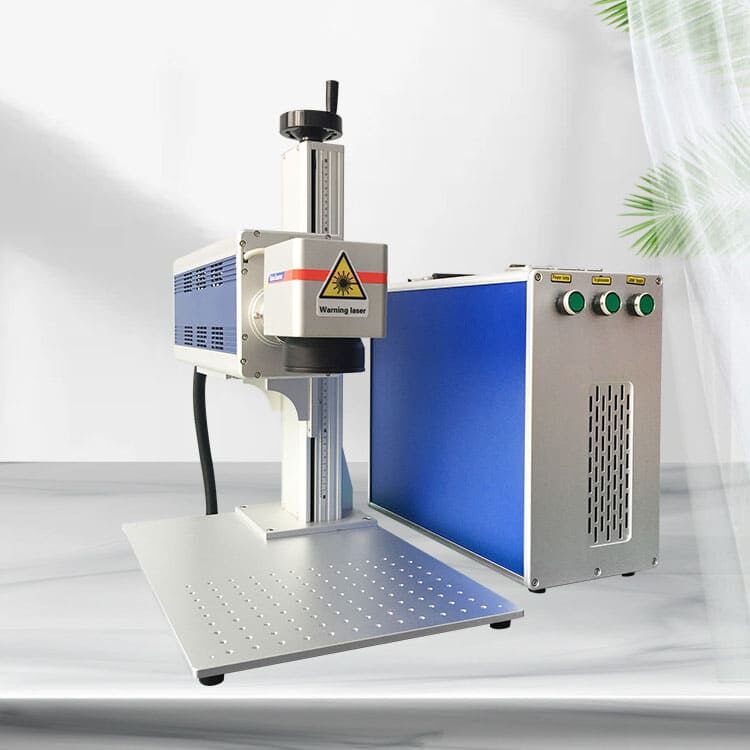

إعدادات المعايير الأساسية في آلات الحفر بالليزر CNC

مدى القدرة الناتجة (من 40 واط إلى 6000 واط) وقدرة اختراق المواد

يتم التحكم بشكل رئيسي في العمق وكفاءة المعالجة من خلال قوة الليزر. تُنفَّذ عملية النقش على المواد غير المعدنية مثل الخشب أو الأكريليك بقدرة نظام تتراوح بين 40 واط و300 واط، وبأعماق سطحية أقل من 0.5 مم. أما الليزر المستخدم في المعالجة الصناعية للمعادن فيتراوح بين 1000 واط و6000 واط، ويمكنه اختراق ما يصل إلى 12 مم في الفولاذ المقاوم للصدأ (دورية التصنيع الدقيق، 2024). يواجه المشغلون توازناً دقيقاً بين القوة والحساسية للحرارة، إذ يمكن أن تؤدي زيادة الوات إلى تشويه الألومنيوم الرقيق، في حين أن انخفاض القوة لن يترك أثراً على الفولاذات المُصلدة.

إعدادات السرعة (20-5000 مم/ث) للنقش الدقيق

تتناسب سرعة المسار تناسباً عكسياً مع دقة التفاصيل وسرعة الإنتاج. الإعدادات السريعة (3000-5000 مم/ث) مثالية لوضع العلامات على الألومنيوم المؤكسد مع حفر سطحي نسبياً. تمت بنجاح عملية الحفر الدقيق على مكونات الطائرات حيث لا يُسمح حتى بحدوث بُرُوز طفيف بسرعة 20-150 مم/ث. أظهرت دراسة في علم المواد عام 2023 أنه عند سرعة 500 مم/ث وقوة 80 واط، لا داعي للقلق بشأن تشويه الحرارة على سماكة 25 ميكرومتر مع سبائك التيتانيوم. تقلل ميزة التنعيم التدريجي للطاقة في الوقت الفعلي من وجود مناطق غير محفرة بشكل كافٍ على الأسطح المنحنية، وتقلل من بقايا الكربون على الحافة المقطوعة.

تعديل طول البؤرة (2.5"-7.5") للتحكم في العمق

يحدد البعد البؤري حجم بقعة الليزر وتوزيع كثافة الطاقة. تركز الأطوال البؤرية القصيرة (2.5"-3.5") الطاقة لقطر الحزمة <0.1 مم، وهي مثالية لنحت النصوص الدقيقة على شرائح السيليكون. أما بالنسبة للنحت العميق في المواد المركبة الطبقية، فإن عدسات 7.5" توفر اختراقًا متسقًا بعمق 1.2 مم مع توحيد عمق ±0.05 مم عبر مساحات عمل تصل إلى 1 متر مربع.

أنواع مصادر الليزر وتوافقها مع المواد

ليزر الألياف مقابل ليزر CO2 لنحت المعادن

يُعتبر ليزر الألياف الأكثر شيوعًا في معالجة المعادن بفضل طول موجته البالغ 1060 نانومتر، مما يسمح بامتصاص ممتاز في جميع أنواع المعادن ذات التوصيلية. يمكن لهذه الأنظمة تنفيذ نحت عالي الدقة على سبائك الفولاذ المقاوم للصدأ والألمنيوم، بسرعة تصل إلى 7000 مم/ث مع بقاء حدة الحواف الجانبية أقل من 20 ميكرومتر (ليزر CO2 (10600 نانومتر) يعطي نتائج ضعيفة دون معالجة أولية للمعدن أو استخدام عوامل مساعدة لتحقيق التباين بين الأجزاء المشرقة والمظلمة).

تحسين ليزر الأشعة فوق البنفسجية للمواد الحساسة

تمكن أشعة الليزر فوق البنفسجية (355 نانومتر) من تنفيذ عمليات معالجة باردة للمواد الحساسة للحرارة مثل السيليكونات من الدرجة الطبية والبولي كربونات. تكسر مستويات طاقة الفوتونات (3.5 إلكترون فولت) الروابط الجزيئية دون تشويه حراري، مما يحقق دقة 15 ميكرومتر في تصنيع أجهزة المايكروفلويديك. يحافظ المشغلون على الأداء الأمثل من خلال تنفيذ فحوصات تحقق توازي الحزمة كل ساعة وأنظمة غمر بالنيتروجين.

قيود ليزر الدايود في التطبيقات الصناعية

على الرغم من أن ليزر الدايود يوفر تكلفة دخول منخفضة (نطاق 5-40 واط)، إلا أن أطوال موجاته (450-980 نانومتر) تحد من تنوع المواد. لا تحقق هذه الأنظمة سوى دقة 60 نقطة في البوصة على الألومنيوم المؤكسد، ولا تستطيع وضع علامات على الفولاذ غير المعالج. أفاد المستخدمون الصناعيون بسرعة تآكل تزيد بنسبة 70% مقارنة بليزر الألياف عند معالجة الأكريليك بسماكة تزيد عن 3 مم.

معلمات دمج سير العمل

التوافق مع أنظمة CAD/CAM

تتطلب ماكينات الحفر بالليزر باستخدام الحاسب الآلي (CNC) الحديثة ارتباطًا وثيقًا ببرامج التصميم والتصنيع (CAD/CAM) لتحويل ملفات التصميم إلى تعليمات تنفيذية للماكينة. تؤدي الأنظمة التي تدعم تنسيقات ملفات التبادل العالمي (مثل DXF، STEP كملف وسيط) إلى تقليل أخطاء الاستيراد بنسبة 38% مقارنةً بالتنسيقات الخاصة (تقرير أنظمة الماكينات 2023). تسمح أحدث أجيال برامج دمج سير العمل باستخلاص بيانات ذكية من النماذج ثلاثية الأبعاد لتحديد عمق الحفر ومسار الأدوات.

متطلبات بروتوكول اتصال إيثرنت/IP

تتطلب أنظمة الحفر الصناعية بروتوكولات إيثرنت/IP لمزامنتها مع شبكات الأتمتة في المصنع. تمكّن هذه البروتوكولات من زمن انتقال أقل من 25 مللي ثانية لإجراء تعديلات فورية على المعلمات أثناء المهام عالية السرعة، وهو شرط ضروري عند حفر مكونات الطائرات الفضائية التي تتطلب دقة 5 ميكرومتر. أصبحت واجهات الجيجابت ذات المنفذين القياس القياسي لمعالجة عمليات نقل المهام وتحديثات حالة الماكينة في الوقت نفسه.

إعدادات الأتمتة للبيئات الإنتاجية

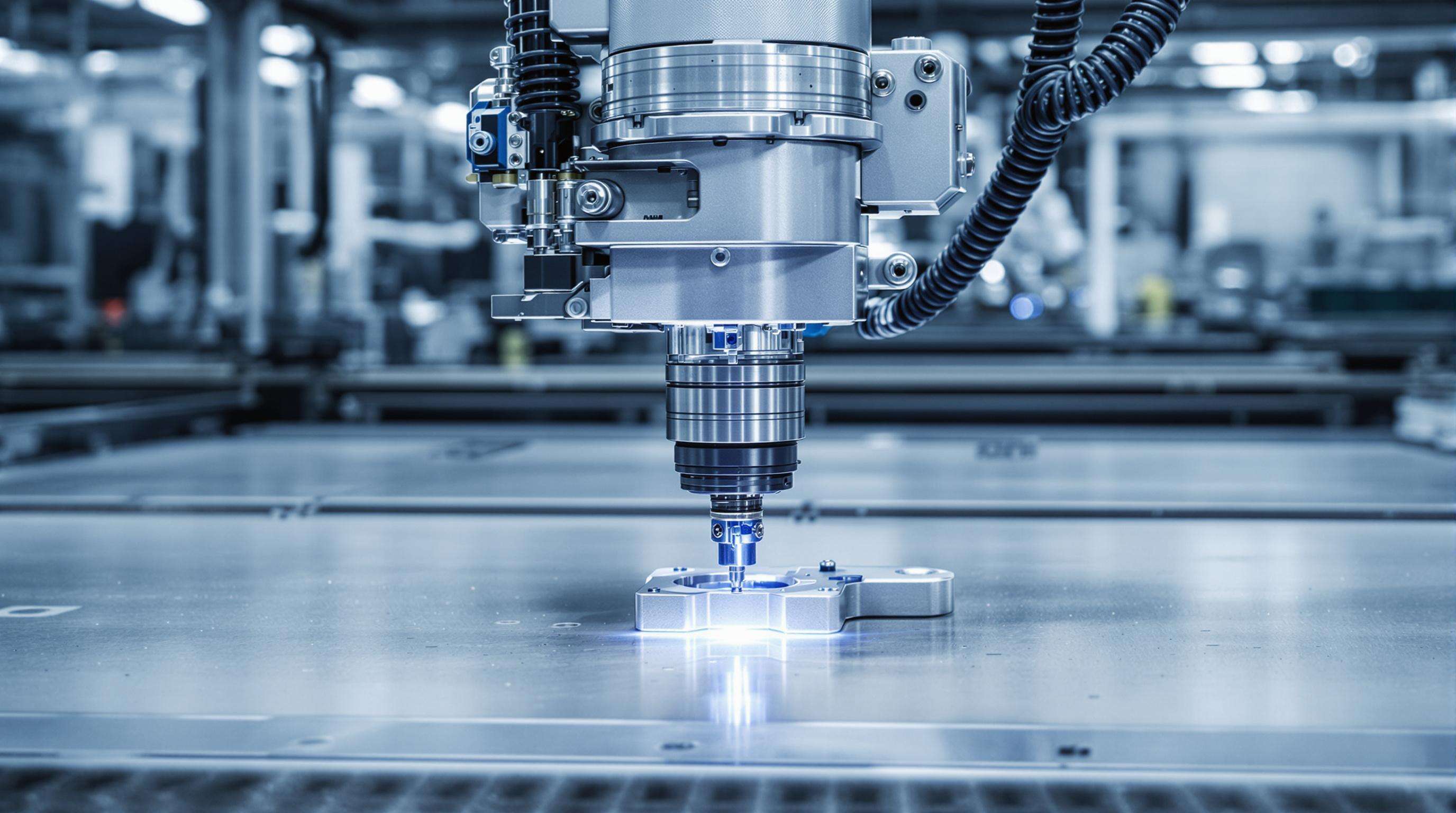

دمج الذراع الروبوتية للنحت متعدد المحاور

تُحقق أنظمة الليزر CNC الحديثة دقة موضعية تبلغ ±0.02 مم عند استخدامها مع أذرع روبوتية صناعية، مما يتيح نحتًا دقيقًا بخمسة محاور على الأشكال المعقدة

| المعلمات | نطاق المواصفات | تأثير التطبيق |

|---|---|---|

| مسافة مدى الذراع | 800 مم - 2000 مم | تحدد الحد الأقصى لحجم القطعة |

| طاقة حمولة | 10 كجم - 50 كجم | تؤثر على خيارات مناولة المواد |

| القابلية للتكرار | ±0.05 مم - ±0.15 مم | تؤثر على اتساق النقش |

تحقيق التزامن الصحيح بين حركة الروبوت ونبضات الليزر يمنع التشويه الحراري، خاصة في سبائك الألومنيوم (6061-T6) والفولاذ المقاوم للصدأ (304L).

مواصفات الملحق الدوار للأجسام الأسطوانية

تدعم الوحدات الدوارة القياسية الأقطار من Ø10 مم إلى Ø300 مم مع خطأ في الدوران الشعاعي لا يتجاوز 3 مايكرون. بالنسبة لتطبيقات نقش الزجاجات:

- سرعة الدوران : 30–300 دورة في الدقيقة (تؤثر بشكل مباشر على تباعد الخطوط)

- نوع الشوك : اختيار بين قبضة ثلاثية الأصابع أو قبضة نوع كوليت (تحديد يعتمد على نوع المادة)

- معدل العزم : الحد الأدنى 2.5 نيوتن·متر لمحاور الفولاذ بقطر Ø100 مم

نظام ضمان الجودة والمعايرة

أنظمة الرؤية لتأكيد عمق النقش

يُدمج نُحات الليزر CNC الحديث أنظمة رؤية بكاميرات بدقة 2 ميكرومتر لفحص عمق النقش في الوقت الفعلي. وتستخدم هذه الأدوات قياسات بصريّة تُقارن التضاريس السطحية مع نماذج CAD من خلال خوارزميات تخطيط العمق المدعومة بالذكاء الاصطناعي، وضبط إعدادات الطاقة تلقائيًا عندما تتجاوز الانحرافات ±0.05 مم.

إجراءات محاذاة شعاع الليزر كل 500 ساعة

تُحافظ المحاذاة الدقيقة للشعاع على دقة زاوية أقل من 0.01°، وهي ضرورية لأنظمة النقش متعددة المحاور. ويستخدم الفنيون أدوات التجميع (Collimators) وأجهزة تحليل الشعاع لـ:

- قياس عامل جودة الشعاع M² (القيمة المستهدفة: 1.1-1.3)

- التحقق من دقة الشعاع الدائرية (التحمل: ±5% انحراف بيضوي)

- محاذاة مرايا الجالفانومتر بدقة 0.001°

اختبارات كثافة الطاقة بعد المحاذاة يجب أن تؤكد تفاوتًا لا يزيد عن ‰2% عبر مساحة العمل البالغة 400×400 مم

الأسئلة الشائعة

ما الفرق بين ليزر الألياف وليزر CO2 في ماكينات النقش الليزرية CNC؟

تم تصميم ليزر الألياف بشكل خاص لمعالجة المعادن بسبب الطول الموجي البالغ 1,060 نانومتر، والذي يوفر امتصاصًا ممتازًا في المعادن الموصلة، مما يسمح بدقة وسرعة عاليتين. ليزر ثاني أكسيد الكربون، الذي يبلغ طوله الموجي 10,600 نانومتر، يكون أقل فعالية للمعادن دون معالجة مسبقة.

كيف يؤثر مدى الإخراج الكهربائي على اختراق المادة في النقش بالليزر باستخدام الحاسب؟

يحدد الإخراج الكهربائي العمق الذي يمكن أن ينخر فيه الليزر المادة. الإخراج المنخفض (40 واط - 300 واط) مناسب للمواد غير المعدنية بعمق سطحي يصل إلى 0.5 مم، بينما يمكن للمخرجات الأعلى (1,000 واط - 6,000 واط) الاختراق حتى 12 مم في المعادن مثل الفولاذ المقاوم للصدأ.

ما الذي تقوم به بروتوكولات الاتصال إيثرنت/آي بي في آلات النقش؟

توفر هذه البروتوكولات إمكانية تعديل المعلمات في الوقت الفعلي بأقل زمن انتقال، وهو أمر ضروري للوظائف الدقيقة مثل نقش مكونات الطائرات. كما تسهل هذه البروتوكولات المزامنة مع شبكات الأتمتة في المصنع، وتتعامل مع عمليات النقل المتزامنة للوظائف وتحديثات الحالة.

لماذا تعتبر أنظمة الرؤية مهمة في ماكينات الحفر بالليزر CNC؟

توفر أنظمة الرؤية التحقق من عمق الحفر في الوقت الفعلي باستخدام كاميرات عالية الدقة لمقارنة تضاريس السطح مع النماذج ثلاثية الأبعاد (CAD). ويضمن ذلك دقة الحفر وضبط إعدادات الطاقة عند حدوث انحرافات تتجاوز الحدود المقبولة.