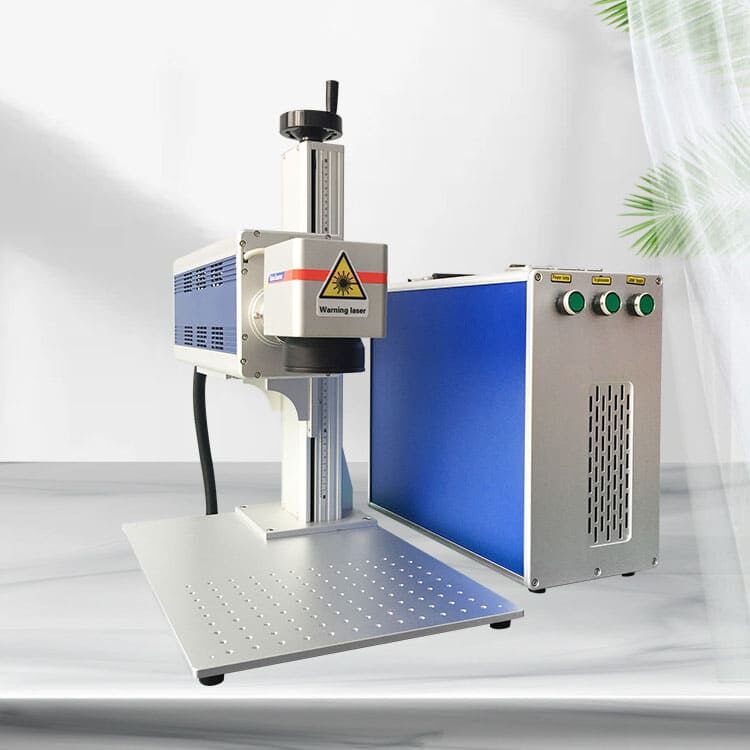

Configurazione dei Parametri Principali nelle Macchine per Incisione Laser CNC

Range di Potenza in Uscita (40W-6000W) e Penetrazione del Materiale

La profondità e l'efficienza del processo sono principalmente controllate dalla potenza del laser. I materiali non metallici come il legno o l'acrilico vengono incisi con una potenza del sistema compresa tra 40W e 300W, ottenendo profondità superficiali inferiori a 0,5 mm. I laser utilizzati per lavorare metalli industriali, con potenze comprese tra 1.000W e 6.000W, riescono a incidere fino a 12 mm nell'acciaio inox (Precision Manufacturing Journal, 2024). Gli operatori devono trovare un equilibrio tra potenza e sensibilità al calore: troppi watt possono deformare l'alluminio sottile, mentre una potenza insufficiente non lascia segni sull'acciaio per utensili temprato.

Impostazioni di Velocità (20-5000mm/s) per Incisione Precisa

La velocità di scorrimento è inversamente proporzionale alla risoluzione del dettaglio e alla velocità di produzione. Le impostazioni rapide (3.000-5.000 mm/s) sono ideali per la marcatura di Alluminio Anodizzato con incisione relativamente superficiale. Micro-incisioni su componenti aerospaziali, dove anche una minima bava non è accettabile, sono state realizzate con successo a 20-150 mm/s. Uno studio del 2023 sulle scienze dei materiali ha dimostrato che a 500 mm/s con una potenza di 80 W, non si riscontrano problemi di deformazione termica su leghe di titanio con spessori di 25 μm. La regolazione in tempo reale della potenza evita aree poco incise su superfici curve e riduce la formazione di residui di carbonio sul bordo di taglio.

Regolazione della Distanza Focale (2,5"-7,5") per il Controllo della Profondità

La lunghezza focale determina la dimensione del punto laser e la distribuzione della densità di energia. Lunghezze focali più corte (2,5"-3,5") concentrano l'energia per diametri del fascio <0,1 mm, ideali per incidere testo fine su wafer di silicio. Per incisioni profonde in compositi stratificati, le lenti da 7,5" garantiscono una penetrazione uniforme di 1,2 mm con una tolleranza di profondità di ±0,05 mm su aree di lavoro fino a 1 m².

Tipi di sorgenti laser e compatibilità con i materiali

Laser a fibra vs laser CO2 per l'incisione su metalli

I laser a fibra sono i più utilizzati nel trattamento dei metalli grazie alla loro lunghezza d'onda di 1060 nm, che permette un'eccellente assorbimento in tutti i metalli conduttivi. Questi sistemi sono in grado di effettuare incisioni ad alta precisione su acciaio inossidabile e leghe di alluminio, fino a 7000 mm/s con una definizione laterale residua inferiore a 20 μm (il laser CO2 (10600 nm) dà risultati scadenti senza un pre-trattamento del metallo o l'uso di materiali secondari per ottenere un contrasto chiaro e scuro).

Ottimizzazione del laser UV per materiali delicati

I laser UV (355 nm) permettono processi di lavorazione a freddo per substrati sensibili al calore come siliconi di grado medico e policarbonati. Il loro livello di energia fotonica (3,5 eV) rompe i legami molecolari senza distorsioni termiche, raggiungendo una risoluzione di 15 μm nella produzione di dispositivi microfluidici. Per mantenere prestazioni ottimali, gli operatori effettuano controlli orari sull'allineamento del fascio e utilizzano sistemi di purga con azoto.

Limitazioni dei laser a diodo nelle applicazioni industriali

Sebbene i laser a diodo offrano un costo iniziale accessibile (range 5-40 W), le loro lunghezze d'onda comprese tra 450 e 980 nm limitano la versatilità sui materiali. Questi sistemi raggiungono soltanto una risoluzione di 60 dpi su alluminio anodizzato e non riescono a marcare acciai non trattati. Gli utilizzatori industriali riportano tassi di usura del 70% più rapidi rispetto ai laser a fibra durante la lavorazione di acrilici con spessore superiore a 3 mm.

Parametri per l'integrazione del flusso di lavoro

Compatibilità del software con i sistemi CAD/CAM

Le moderne macchine per incisione laser CNC richiedono un'integrazione stretta con software CAD/CAM per convertire i file di progettazione in istruzioni per la macchina. I sistemi che supportano formati di file per lo scambio universale (ad esempio DXF, STEP come file intermedi) riducono gli errori di esportazione del 38% rispetto all'utilizzo di formati proprietari (Machinery Systems Report 2023). L'ultima generazione di software per l'integrazione dei processi consente di estrarre dati intelligenti dai modelli 3D per definire la profondità di incisione e i percorsi degli utensili.

Requisiti del protocollo di comunicazione Ethernet/IP

I sistemi industriali per incisione richiedono protocolli Ethernet/IP per sincronizzarsi con le reti di automazione dello stabilimento. Questi protocolli permettono una latenza <25ms per aggiustamenti in tempo reale dei parametri durante lavorazioni ad alta velocità – un requisito indispensabile per l'incisione di componenti aerospaziali con precisione di 5μm. Le interfacce Gigabit a doppia porta sono diventate lo standard per gestire contemporaneamente il trasferimento dei lavori e gli aggiornamenti dello stato della macchina.

Configurazioni di automazione per ambienti produttivi

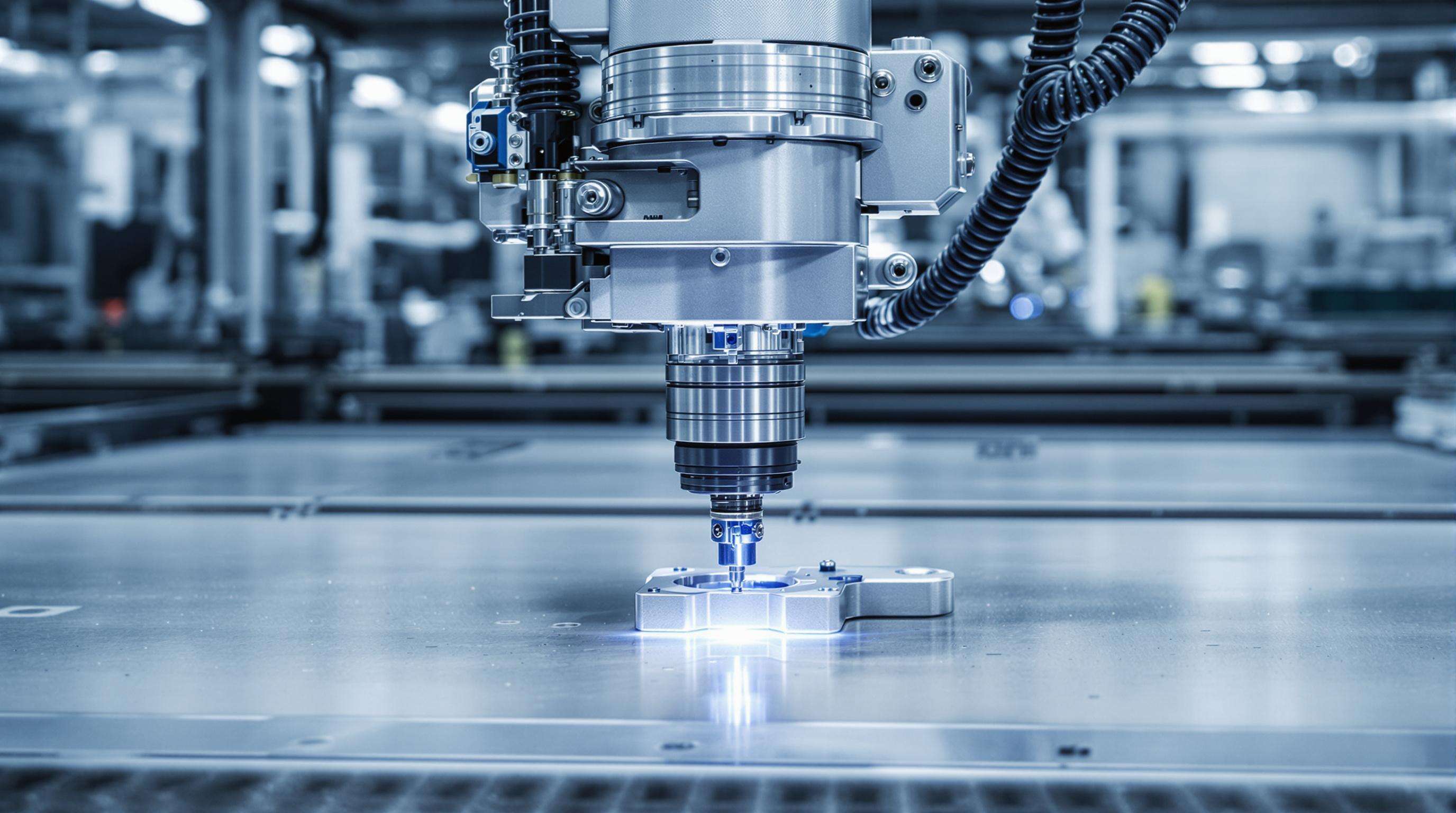

Integrazione del braccio robotico per incisione multiasse

I moderni sistemi laser CNC raggiungono una precisione di posizionamento di ±0,02 mm quando abbinati a bracci robotici industriali, permettendo incisioni precise su geometrie complesse con 5 assi.

| Parametri | Gamma di specifiche | Impatto sull'applicazione |

|---|---|---|

| Distanza di estensione del braccio | 800mm–2000mm | Determina la dimensione massima del pezzo |

| Capacità di carico | 10kg–50kg | Influisce sulle opzioni di movimentazione del materiale |

| Ripetibilità | ±0,05mm–±0,15mm | Influisce sulla costanza della incisione |

Una corretta sincronizzazione tra il movimento del robot e l'impulso del laser previene la distorsione termica, in particolare negli alleati di alluminio (6061-T6) e acciaio inossidabile (304L).

Specifiche dell'accessorio rotativo per oggetti cilindrici

Le unità rotative standard supportano diametri da Ø10mm a Ø300mm con un errore di eccentricità radiale di ‰3μm. Per applicazioni di incisione su bottiglie:

- Velocità di rotazione : 30–300 RPM (influisce direttamente sulla distanza tra le linee)

- Tipo di scarico : pinza a 3 griffe vs. sistema a manicotto (selezione specifica per materiale)

- Capacità di coppia : Minimo 2,5 Nm per alberi in acciaio con diametro Ø100mm

Sistema di controllo qualità e calibrazione

Sistemi di visione per la verifica della profondità di incisione

I moderni incisori laser CNC integrano sistemi di visione con telecamere ad una risoluzione <2 μm per verificare in tempo reale la profondità dell'incisione. Questi strumenti di misura ottici confrontano la topografia della superficie con i modelli CAD attraverso algoritmi di mappatura della profondità basati sull'intelligenza artificiale, regolando automaticamente le impostazioni di potenza quando le deviazioni superano ±0,05 mm.

Procedure di allineamento del fascio laser ogni 500 ore

Un allineamento costante del fascio mantiene una precisione angolare <0,01° essenziale per i sistemi di incisione multiasse. I tecnici utilizzano collimatori e analizzatori del fascio per:

- Misurare il fattore di qualità del fascio M² (obiettivo: 1,1-1,3)

- Verificare la circolarità del fascio (tolleranza: ±5% ellitticità)

- Allineare gli specchi galvanometrici con una precisione di 0,001°

I test sulla densità di energia post-allineamento devono confermare una variazione ‰2% su tutta l'area di lavoro di 400x400 mm

Domande Frequenti

Qual è la differenza tra laser a fibra e laser CO2 nelle macchine per incisione laser CNC?

I laser a fibra sono specificatamente progettati per la lavorazione dei metalli grazie alla loro lunghezza d'onda di 1.060 nm, che offre un'eccellente assorbimento nei metalli conduttori, permettendo alta precisione e velocità. I laser CO2, con una lunghezza d'onda di 10.600 nm, sono meno efficaci sui metalli senza pretrattamento.

Come influisce l'intervallo di potenza sull'efficacia della penetrazione del materiale nell'incisione laser CNC?

La potenza del laser determina la profondità di incisione del materiale. Potenze più basse (40W-300W) sono adatte per materiali non metallici con profondità superficiali fino a 0,5 mm, mentre potenze più alte (1.000W-6.000W) possono penetrare fino a 12 mm in metalli come l'acciaio inossidabile.

Cosa fanno i protocolli di comunicazione Ethernet/IP nelle macchine per incisione?

Questi protocolli permettono regolazioni in tempo reale dei parametri con minima latenza, essenziale per lavori precisi come l'incisione di componenti aerospaziali. Essi facilitano la sincronizzazione con le reti di automazione dello stabilimento e gestiscono trasferimenti simultanei di lavoro e aggiornamenti di stato.

Perché i sistemi di visione sono importanti nelle macchine per incisione laser CNC?

I sistemi di visione forniscono una validazione in tempo reale della profondità di incisione utilizzando telecamere ad alta risoluzione per confrontare la topografia della superficie con i modelli CAD. Questo garantisce incisioni precise e regola le impostazioni di potenza in caso di deviazioni oltre i limiti accettabili.

Indice

- Configurazione dei Parametri Principali nelle Macchine per Incisione Laser CNC

- Tipi di sorgenti laser e compatibilità con i materiali

- Parametri per l'integrazione del flusso di lavoro

- Configurazioni di automazione per ambienti produttivi

- Sistema di controllo qualità e calibrazione

-

Domande Frequenti

- Qual è la differenza tra laser a fibra e laser CO2 nelle macchine per incisione laser CNC?

- Come influisce l'intervallo di potenza sull'efficacia della penetrazione del materiale nell'incisione laser CNC?

- Cosa fanno i protocolli di comunicazione Ethernet/IP nelle macchine per incisione?

- Perché i sistemi di visione sono importanti nelle macchine per incisione laser CNC?