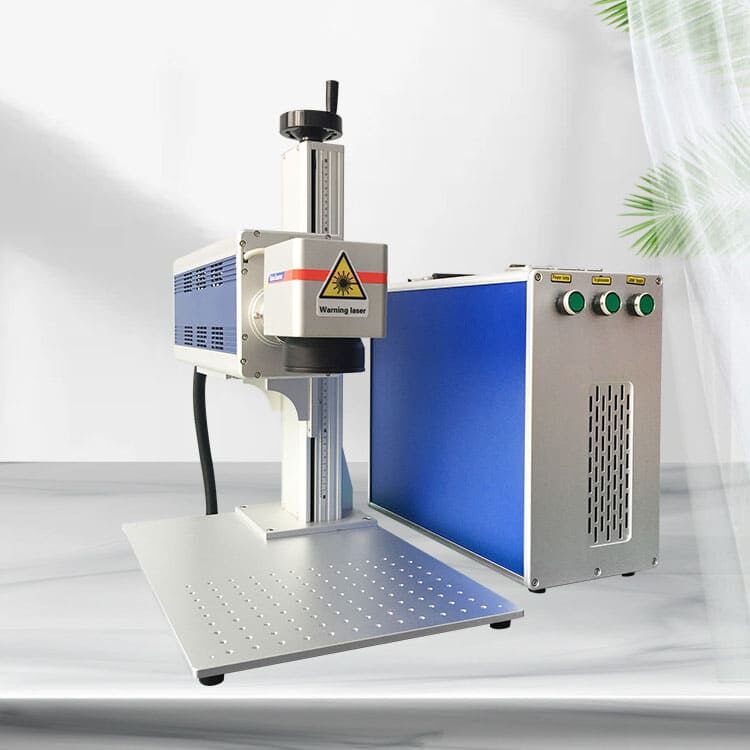

Konfigurasi Parameter Utama dalam Mesin Kemasukan Laser CNC

Julat Kuasa Output (40W-6000W) dan Penetrasi Bahan

Kedalaman dan kecekapan pemprosesan terutamanya dikawal oleh kuasa laser. Bahan bukan logam seperti kayu atau akrilik diukir dengan output sistem dari 40W hingga 300W dengan kedalaman permukaan kurang daripada 0.5mm. Laser untuk kerja logam industri sehingga 1,000W-6,000W boleh menembusi sehingga 12mm dalam keluli tahan karat (Precision Manufacturing Journal, 2024). Operator perlu menyeimbangkan kuasa dan kepekaan terhadap haba—kuasa yang terlalu tinggi akan memulas aluminium nipis manakala kuasa yang tidak mencukupi tidak akan meninggalkan kesan pada keluli perkakas yang dikeraskan.

Kelajuan Tetapan (20-5000mm/s) untuk Pengukiran Presisi

Kelajuan merentasi berkadar songsang dengan resolusi butiran dan kelajuan pengeluaran. Tetapan laju (3,000-5,000mm/s) adalah sesuai untuk penandaan ke atas Aluminium Anodized pada kedalaman ukiran yang cetek. Mikro-ukiran pada komponen aeroangkasa, di mana sekali pun terdapat tatal kecil tidak dapat diterima, telah berjaya dilakukan pada kelajuan 20-150mm/s. Satu kajian sains bahan pada tahun 2023 menunjukkan bahawa pada kelajuan 500mm/s dengan kuasa 80W, tiada kebimbangan berlakunya rintangan haba pada aloi titanium dengan ketebalan 25μm. Kuasa peningkatan segera secara masa nyata mengelakkan kawasan yang tidak sepenuhnya diukir pada permukaan melengkung, serta mengurangkan sisa karbon pada tepi pemotongan.

Pelarasan Panjang Fokus (2.5"-7.5") untuk Kawalan Kedalaman

Panjang fokus menentukan saiz titik laser dan taburan ketumpatan tenaga. Panjang fokus yang lebih pendek (2.5"-3.5") memfokuskan tenaga untuk diameter sinar <0.1mm, sesuai untuk mengukir teks halus pada wafer silikon. Bagi pengukiran dalam komposit berlapis, kanta 7.5" menyediakan peneterasi konsisten sebanyak 1.2mm dengan keseragaman kedalaman ±0.05mm merentasi kawasan kerja 1m².

Jenis Sumber Laser dan Keserasian Bahan

Laser Gentian vs Laser CO2 untuk Pengukiran Logam

Laser gentian paling menonjol dalam pemprosesan logam disebabkan oleh panjang gelombang 1,060 nm yang membenarkan penyerapan yang sangat baik dalam semua jenis logam konduktif. Sistem ini mampu melakukan pengukiran presisi tinggi pada keluli tahan karat dan aloi aluminium sehingga 7,000 mm/s dengan ketajaman tepi yang kekal di bawah 20 μm (Laser CO2 (10600 nm) memberi keputusan yang kurang baik tanpa rawatan logam sebelumnya atau pesakit sekunder untuk kontras terang dan gelap).

Pengoptimuman Laser UV untuk Bahan Delikat

Laser UV (355 nm) membolehkan kerja sejuk untuk substrat yang sensitif terhadap haba seperti silikon perubatan dan polikarbonat. Tahap tenaga foton mereka (3.5 eV) memecahkan ikatan molekul tanpa penyimpangan terma, mencapai resolusi 15 μm dalam pembuatan peranti mikrofluidik. Operator mengekalkan prestasi puncak dengan melaksanakan semakan kolimasi sinar setiap jam dan sistem peniupan nitrogen.

Had Laser Diod dalam Aplikasi Industri

Walaupun laser diod menawarkan keterjangkauan permulaan (julat 5-40W), panjang gelombang 450-980 nm mereka menghadkan kepelbagaian bahan. Sistem ini hanya mencapai resolusi 60 dpi pada aluminium anod dan gagal menanda keluli yang tidak dirawat. Pengguna industri melaporkan kadar haus 70% lebih cepat berbanding laser gentian apabila memproses akrilik melebihi ketebalan 3 mm.

Parameter Pengintegrasian Alur Kerja

Keserasian Perisian dengan Sistem CAD/CAM

Mesin kimpalan laser CNC kontemporari memerlukan penggabungan rapat dengan perisian CAD/CAM untuk menterjemahkan fail reka bentuk kepada arahan mesin. Sistem yang menyokong format fail untuk pertukaran universal (contoh: DXF, STEP sebagai fail perantaraan) menyebabkan ralat eksport berkurang sebanyak 38% berbanding format berkaitan (Laporan Sistem Mesin 2023). Generasi terkini perisian integrasi alur kerja membolehkan data pintar diambil daripada model 3D untuk kedalaman kimpalan dan laluan alat.

Kepentingan Protokol Perhubungan Ethernet/IP

Sistem kimpalan industri memerlukan protokol Ethernet/IP untuk diselaraskan dengan rangkaian automasi kilang. Protokol ini membolehkan latensi <25ms bagi pelarasan parameter secara masa nyata semasa kerja kelajuan tinggi - satu keperluan apabila mengimpal komponen aeroangkasa yang memerlukan ketepatan 5μm. Antara muka Gigabit berkaki dua telah menjadi piawaian untuk mengendalikan penghantaran kerja dan kemaskini status mesin secara serentak.

Konfigurasi Automasi untuk Persekitaran Pengeluaran

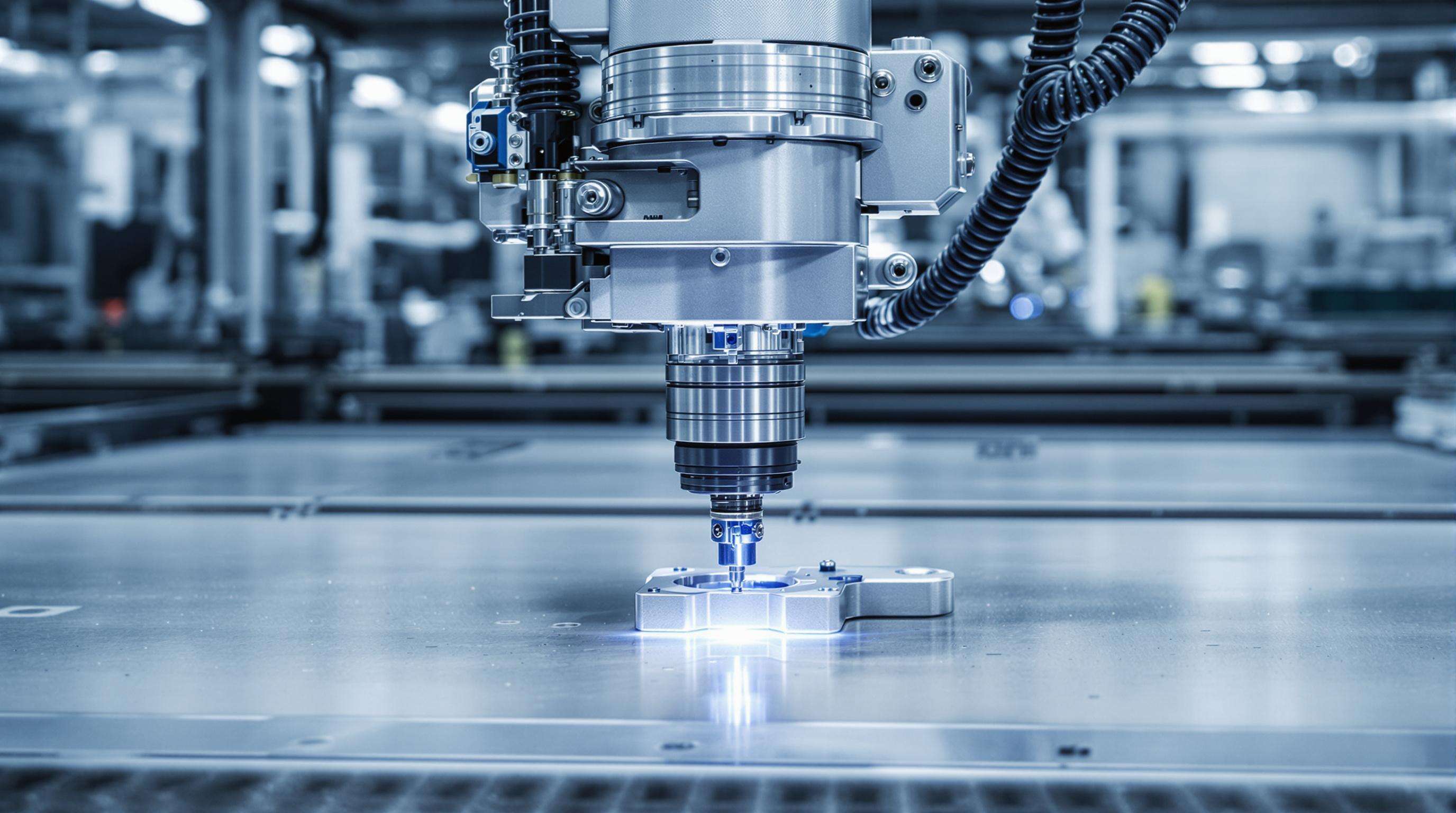

Pengintegrasian Lengan Robot untuk Pengukiran Multi-paksi

Sistem laser CNC moden mencapai kejituan penempatan ±0.02mm apabila digandingkan dengan lengan robot industri, membolehkan pengukiran 5-paksi yang tepat pada geometri kompleks.

| Parameter | Julat spesifikasi | Kesan Aplikasi |

|---|---|---|

| Jarak jangkauan lengan | 800mm–2000mm | Menentukan saiz maksimum bahan kerja |

| Kapasiti muatan | 10kg–50kg | Mempengaruhi pilihan pengendalian bahan |

| Kebolehulangan | ±0.05mm–±0.15mm | Mempengaruhi kekonsistenan ukiran |

Segerak yang betul antara pergerakan robotik dan denyutan laser mengelakkan penyimpangan haba, terutamanya pada aloi aluminium (6061-T6) dan keluli tahan karat (304L).

Spesifikasi Pengapit Putaran untuk Objek Silinder

Unit putaran piawai menyokong diameter dari Ø10mm hingga Ø300mm dengan ralat alir jejari ‰3μm. Untuk aplikasi ukiran botol:

- Kelajuan putaran : 30–300 RPM (secara langsung memberi kesan kepada jarak garisan)

- Jenis pukulan : Jenis penggenggam 3 rahang berbanding berdasarkan kollet (pemilihan mengikut bahan spesifik)

- Kadar Tork : Minimum 2.5Nm untuk syaft keluli Ø100mm

Kawalan Kualiti dan Sistem Kalibrasi

Sistem Penglihatan untuk Pengesahan Kedalaman Ukiran

Pengukir laser CNC moden menggabungkan sistem penglihatan dengan kamera berkelakuanan 2 μm untuk mengesahkan kedalaman pengukiran secara masa nyata. Alat pengukuran optik ini membandingkan topografi permukaan dengan model CAD melalui algoritma pemetaan kedalaman berkuasa AI, secara automatik menetapkan semula tetapan kuasa apabila sisihan melebihi ±0.05 mm.

Prosedur Penjajaran Alur Cahaya Setiap 500 Jam

Penjajaran alur cahaya yang konsisten mengekalkan ketepatan sudut <0.01° yang kritikal untuk sistem pengukiran berpaksi berbilang. Juruteknik menggunakan kolimator dan profilometer alur untuk:

- Mengukur faktor kualiti alur M² (sasaran: 1.1-1.3)

- Mengesahkan kebulatan alur (toleransi: ±5% keelipsan)

- Menjajarkan cermin galvanometer ke ketepatan 0.001°

Ujian ketumpatan tenaga selepas penjajaran mesti mengesahkan variasi ‰2% meratai kerja 400x400mm

Soalan Lazim

Apakah perbezaan antara laser gentian dan laser CO2 pada mesin pengukir laser CNC?

Laser gentian dirancang khusus untuk pemprosesan logam disebabkan oleh panjang gelombang 1,060 nm yang menawarkan penyerapan yang sangat baik dalam logam konduktif, membolehkan ketepatan dan kelajuan tinggi. Laser CO2 dengan panjang gelombang 10,600 nm kurang berkesan untuk logam tanpa rawatan permulaan.

Bagaimana julat kuasa output mempengaruhi kebolehan menembusi bahan dalam pengukiran laser CNC?

Kuasa output menentukan sejauh mana laser boleh mengukir bahan. Output kuasa rendah (40W-300W) sesuai untuk bahan bukan logam dengan kedalaman permukaan sehingga 0.5mm, manakala output yang lebih tinggi (1,000W-6,000W) mampu menembusi sehingga 12mm dalam logam seperti keluli tahan karat.

Apa yang dilakukan protokol komunikasi Ethernet/IP dalam mesin pengukir?

Protokol ini membolehkan pelarasan parameter secara masa nyata dengan latensi yang minimum, satu keperluan untuk kerja-kerja ketepatan seperti pengukiran komponen aeroangkasa. Ia memudahkan penyelarasan dengan rangkaian automasi kilang dan dapat mengendalikan penghantaran tugas serentak serta kemas kini status.

Mengapa sistem penglihatan penting dalam mesin pengukir laser CNC?

Sistem penglihatan menyediakan pengesahan secara masa nyata kedalaman pengukiran dengan menggunakan kamera beresolusi tinggi untuk membandingkan topografi permukaan terhadap model CAD. Ini memastikan pengukiran yang tepat dan menetapkan semula tetapan kuasa bagi sebarang penyimpangan yang melebihi had yang diterima.

Jadual Kandungan

- Konfigurasi Parameter Utama dalam Mesin Kemasukan Laser CNC

- Jenis Sumber Laser dan Keserasian Bahan

- Parameter Pengintegrasian Alur Kerja

- Konfigurasi Automasi untuk Persekitaran Pengeluaran

- Kawalan Kualiti dan Sistem Kalibrasi

-

Soalan Lazim

- Apakah perbezaan antara laser gentian dan laser CO2 pada mesin pengukir laser CNC?

- Bagaimana julat kuasa output mempengaruhi kebolehan menembusi bahan dalam pengukiran laser CNC?

- Apa yang dilakukan protokol komunikasi Ethernet/IP dalam mesin pengukir?

- Mengapa sistem penglihatan penting dalam mesin pengukir laser CNC?