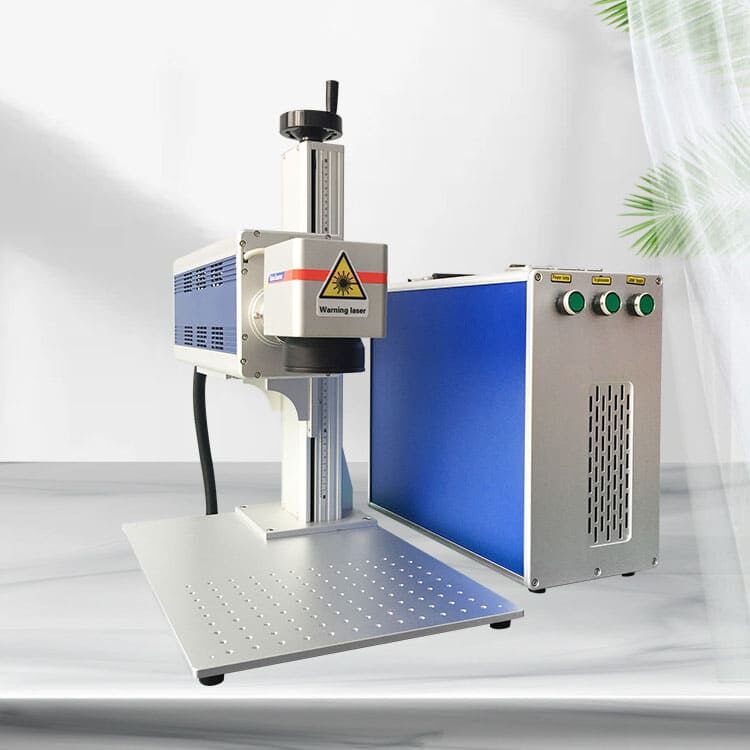

Ydinkohtaisten parametrien konfigurointi CNC-laserin merkintäkoneissa

Tehon ulostulon alueet (40 W - 6000 W) ja materiaalien läpäisevyys

Käsittelyn syvyyttä ja tehokkuutta säädellään pääasiassa laserin teholla. Ei-metallisia materiaaleja, kuten puuta tai akryyliä, merkitään järjestelmän lähtöteholla, joka vaihtelee 40 W:sta 300 W:iin ja jonka pinnan syvyys on alle 0,5 mm. Teollisuudessa metallien käsittelyyn käytettävät laserit, joiden teho vaihtelee 1000 W:sta 6000 W:iin, pystyvät läpäisemään jopa 12 mm paksuisen ruostumattoman teräksen (Precision Manufacturing Journal, 2024). Käyttäjien tulee säätää tasapainoa tehon ja lämpöherkkyyden välillä – liian suuri wattimäärä vääntää ohutta alumiinia, kun taas liian pieni teho ei jätä jälkiä karkaistuihin työkaluteräksiin.

Nopeusasetukset (20-5000 mm/s) tarkkaan kaiverrettavuuteen

Kuljettu nopeus on kääntäen verrannollinen yksityiskohtien tarkkuuteen ja tuotantonopeuteen. Nopeat asetukset (3 000–5 000 mm/s) ovat erinomaiset merkinnässä anodisoituun alumiiniin suhteellisen pinnallisella kaiverruksella. Mikrokaiverrus ilmailuteollisuuden komponentteihin, joissa jopa pieni kiilto ei ole sallittua, on onnistuttu toteuttamaan 20–150 mm/s nopeudella. Vuoden 2023 materiaalitutkimuksessa osoitettiin, että 500 mm/s nopeudella 80 W:n teholla ei tarvitse huolehtia lämmön aiheuttamasta vääntymisestä 25 μm paksuisilla titaaniseoksilla. Reaaliaikainen tehon nousun hallinta estää alikäsiteltyjä alueita kaarevilla pinnoilla ja vähentää hiilijäännöksiä leikkausreunalla.

Polttopisteen säätö (2,5"–7,5") syvyyden hallintaan

Polttopisteen pituus määrittää laserin pilkun koon ja energiatiheyden jakautumisen. Lyhyemmät polttopistepituuudet (2,5"-3,5") keskittävät energiaa <0,1 mm:n säteen kokoille, mikä on ideaalinen piikiekon pienten tekstien kaivamiseen. Syvän kaivon kerroksellisissa komposiiteissa 7,5" linssit tarjoavat tasaisen 1,2 mm:n tunkeutumissyvyyden ja ±0,05 mm:n syvyyden tasaisuuden 1 m² työalueella.

Laserlähteiden tyypit ja materiaaliyhteensopivuus

Kuitulaserit vs. CO2-laserit metallin kaivamiseen

Kuitulaserit ovat tärkeimpiä metallinkäsittelyssä 1060 nm:n aallonpituutensa ansiosta, joka mahdollistaa erinomaisen absorboitumisen kaikkiin johtavuusmetalleihin. Nämä järjestelmät kykenevät tarkkaan kaivamiseen ruostumattomasta teräksestä ja alumiiniseoksista nopeudella jopa 7000 mm/s, jolloin sivujen terävyys pysyy alle 20 μm:n tarkkuudella (CO2-laseri (10600 nm) antaa huonon tuloksen ilman aiempaa metallin käsittelyä tai toissijaisia potilaita kirkkaan ja tumman kontrastin saavuttamiseksi).

UV-laserin optimointi herkille materiaaleille

UV-laserit (355 nm) mahdollistavat kylmäkäsittelyprosessit lämpöherkille materiaaleille, kuten lääkinnällisille silikoneille ja polykarbonaateille. Niiden fotonien energiataso (3,5 eV) rikkoo molekyylibondit ilman lämpövääristymää ja saavuttaa 15 μm:n tarkkuuden mikrosuihkutuslaitteiden valmistuksessa. Käyttäjät ylläpitävät huippusuorituskykyä toteuttamalla tuntikohtaisia säteen kollimointitarkistuksia ja typpipuhallusjärjestelmiä.

Diodilaserien rajoitukset teollisissa sovelluksissa

Vaikka diodilaserit tarjoavat edullisen aloitushinnan (5–40 W), niiden 450–980 nm:n aallonpituudet rajoittavat materiaalivaihtoehtoja. Nämä järjestelmät saavuttavat vain 60 dpi:n tarkkuuden anodoidussa alumiinissa eivätkä merkkaa käsittelemättömiä teräksiä. Teollisuuden käyttäjät raportoivat 70 % nopeamman kulumisen verrattuna kuitulaseriin, kun käsitellään akryyliä yli 3 mm paksuisena.

Työvuorointegraatioparametrit

Sovelluksen yhteensopivuus CAD/CAM-järjestelmien kanssa

Nykyiset CNC-laserinjakojärjestelmät vaativat tiukkaa yhteyttä CAD/CAM-ohjelmistoihin, jotta suunnittelutiedostot voidaan muuttaa koneen ohjeiksi. Järjestelmät, jotka tukevat yleisesti vaihdettavien tiedostomuotojen käyttöä (esim. DXF, STEP välitiedostona), johtavat 38 % vähäisempiin vientivirheisiin kuin omien muotojen käytössä (Machinery Systems Report 2023). Uusimman sukupolven työnkulkuun integroidut ohjelmistot mahdollistavat älykkään datan hyödyntämisen 3D-malleista kaiverroksen syvyyden ja työkalupolkujen määrittämiseksi.

Ethernet/IP -viestintäprotokollan vaatimukset

Teollisuuden kaiverrosjärjestelmät vaativat Ethernet/IP-protokollia synkronoidakseen ne tehtaan automaatioverkkojen kanssa. Näillä protokollilla saavutetaanan <25 ms viive reaaliaikaisten parametrien säätöihin nopeilla töillä – välttämätön ehto ilmailukomponenttien kaiverroksessa, jossa vaaditaan 5 μm:n tarkkuutta. Kaksisuuntaiset gigabit-liitännät ovat nykyään standardi töiden siirtoon ja koneen tilan päivityksiin samanaikaisesti.

Automaatiokonfiguraatiot tuotantoympäristöihin

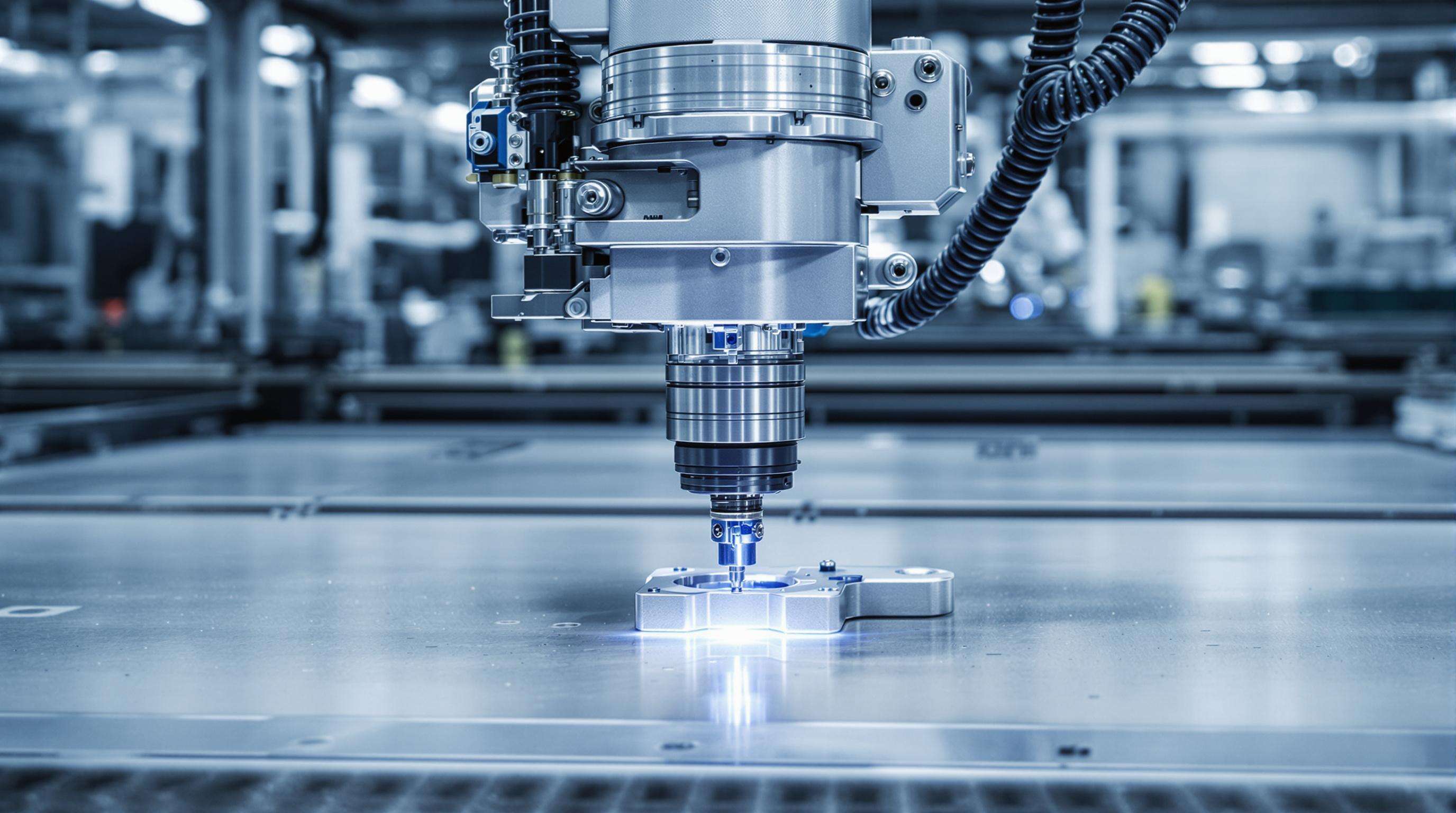

Robottikäden integrointi moniakseliseen kaiverrettavuuteen

Nykyiset CNC-laserjärjestelmät saavuttavat ±0,02 mm:n asennustarkkuuden, kun ne yhdistetään teollisiin robottikäsiin, mikä mahdollistaa tarkan 5-akselisen kaiverretun pinnan monimutkaisiin geometrioihin

| Parametri | Eritelmäalue | Sovellusten vaikutus |

|---|---|---|

| Käden ulottuvuus | 800 mm–2000 mm | Määrittää maksimikappaleen koon |

| Kuljetuskyky | 10 kg–50 kg | Vaikuttaa materiaalien käsittelymahdollisuuksiin |

| Toistettavuus | ±0,05 mm–±0,15 mm | Vaikuttaa kaiverruksen tasaisuuteen |

Robottiliikkeen ja laserin pulssien oikea ajoitus estää lämpövääntymistä, erityisesti alumiini (6061-T6) ja ruostumaton teräs (304L) seoksissa.

Pyörittävän kiinnikkeen tekniset tiedot sylinterimäisille esineille

Standardipyörittimillä tuetut halkaisijat vaihtelevat Ø10 mm:stä Ø300 mm:iin, säteittäinen heittovirhe ‰3 μm. Pullon kaiverrussovelluksiin:

- Pyörähtämisnopeus : 30–300 RPM (vaikuttaa suoraan viivan etäisyyteen)

- Pistin tyyppi : 3-jakkarainen tai kolikkokiinnitys (materiaalikohtainen valinta)

- Vääntömomenttikapasiteetti : Vähintään 2,5 Nm Ø100 mm:n teräsakseleille

Laadunvalvonta- ja kalibrointijärjestelmät

Koneenäköjärjestelmät kaiverrussyvyyden tarkistamiseen

Nykyään CNC-laserin merkkaajissa on integroitu näköjärjestelmiä, joiden kameratunnistusresoluutio on <2 μm, jotta merkkaussyvyyttä voidaan valvoa reaaliajassa. Nämä optiset mittausvälineet vertaavat pinnan topografiaa CAD-malleihin tekoälypohjaisen syvyysohjelmointialgoritmin avulla ja ne säätävät automaattisesti tehotasoja, kun poikkeamat ylittävät ±0,05 mm.

Lasersäteen kohdistuksen tarkistus joka 500 tunnin välein

Säteen johdonmukainen kohdistus säilyttää <0,01° kulmatarkkuuden, joka on kriittistä moniakselisille merkkausjärjestelmille. Teknikot käyttävät kollimaattoreita ja sädeprofiilintarkistajia mittausten tekemiseen:

- M²-sädevirtauskerroin (kohde: 1.1–1.3)

- Säteen pyöreys (sallittu poikkeama: ±5 % ellipsisyys)

- Galvanometrisä mirrorit kohdistetaan 0,001° tarkkuudella

Kohdistuksen jälkeiset energiatiheysmittaukset on vahvistettava ‰2 % vaihtelulla 400x400 mm työalueella

UKK

Mikä on ero kuitulaserin ja CO2-laserin välillä CNC-laserin merkkauskoneissa?

Kuitulaserit on erityisesti suunniteltu metallien käsittelyyn niiden 1 060 nm:n aallonpituuden vuoksi, joka tarjoaa erinomaista absorptiota johtavissa metalleissa, mahdollistaen korkean tarkkuuden ja nopeuden. Hiilidioksidilaserit, joiden aallonpituus on 10 600 nm, ovat vähemmän tehokkaita metalleille ilman esikäsittelyä.

Miten tehon ulostulon sävy vaikuttaa materiaalin läpäisevyyteen CNC-laserin merkkaamisessa?

Tehon ulostulo määrittää kuinka syvälle laser voi merkkata materiaalia. Alhaiset tehot (40 W–300 W) soveltuvat ei-metallisiin materiaaleihin, joiden pintasyvyys on enintään 0,5 mm, kun taas korkeammat tehot (1 000 W–6 000 W) voivat läpäistä jopa 12 mm paksuisia metalleja, kuten ruostumatonta terästä.

Mikä on Ethernet/IP -viestintäprotokollien tehtävä merkkauskoneissa?

Nämä protokollat mahdollistavat reaaliaikaisten parametrien säätämisen vähäisellä viiveellä, mikä on välttämätöntä tarkkuustyökaluille, kuten lentokoneosien merkkaamiselle. Ne mahdollistavat synkronoinnin tehdasautomaatioiden kanssa ja voivat käsitellä samanaikaisia työsiirtoja ja tilapäivityksiä.

Miksi näköjärjestelmät ovat tärkeitä CNC-laserin merkkauskoneissa?

Näköjärjestelmät tarjoavat reaaliaikaisen validoinnin merkkaussyvyydestä käyttämällä korkean resoluution kameroita pinnan topografian vertaamiseksi CAD-malleihin nähden. Tämä varmistaa tarkan merkkauksen ja säätää tehotasoja sallittujen rajojen ulkopuolella oleviin poikkeamiin.

Sisällys

- Ydinkohtaisten parametrien konfigurointi CNC-laserin merkintäkoneissa

- Laserlähteiden tyypit ja materiaaliyhteensopivuus

- Työvuorointegraatioparametrit

- Automaatiokonfiguraatiot tuotantoympäristöihin

- Laadunvalvonta- ja kalibrointijärjestelmät

-

UKK

- Mikä on ero kuitulaserin ja CO2-laserin välillä CNC-laserin merkkauskoneissa?

- Miten tehon ulostulon sävy vaikuttaa materiaalin läpäisevyyteen CNC-laserin merkkaamisessa?

- Mikä on Ethernet/IP -viestintäprotokollien tehtävä merkkauskoneissa?

- Miksi näköjärjestelmät ovat tärkeitä CNC-laserin merkkauskoneissa?