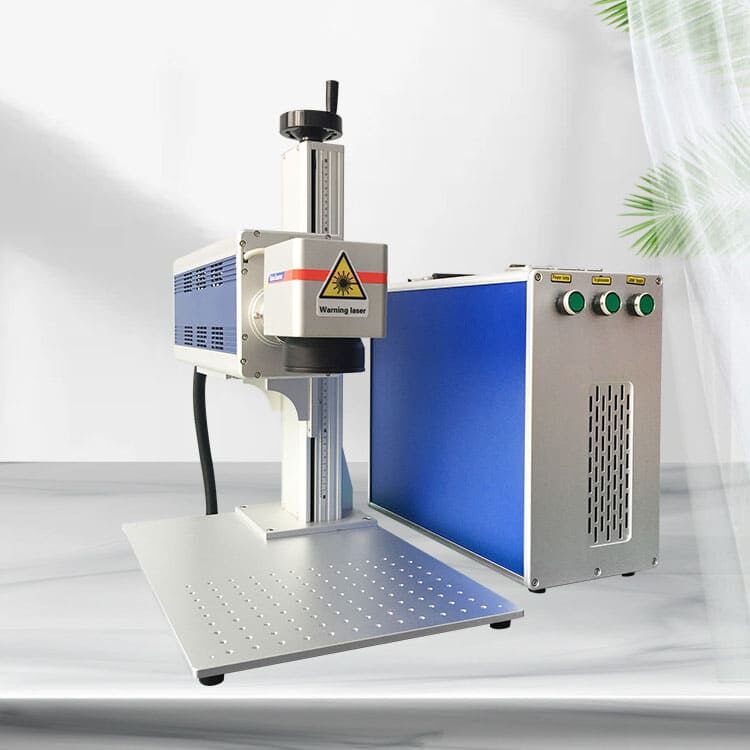

การตั้งค่าพารามิเตอร์หลักในเครื่องเลเซอร์แกะสลักแบบ CNC

ช่วงกำลังขาออก (40W-6000W) และความสามารถในการเจาะวัสดุ

ความลึกและประสิทธิภาพในการแปรรูปถูกควบคุมหลักโดยกำลังเลเซอร์ วัสดุที่ไม่ใช่โลหะ เช่น ไม้หรืออะคริลิก จะใช้กำลังระบบตั้งแต่ 40W ถึง 300W ซึ่งสามารถแกะสลักได้ลึกไม่เกิน 0.5 มม. เลเซอร์สำหรับงานโลหะอุตสาหกรรมกำลังสูง 1,000W-6,000W สามารถเจาะผ่านสแตนเลสได้ลึกถึง 12 มม. (Precision Manufacturing Journal, 2024) ผู้ปฏิบัติงานต้องควบคุมสมดุลระหว่างกำลังและความไวต่อความร้อน—กำลังสูงเกินไปจะทำให้อลูมิเนียมบางชนิดบิดงอ ในขณะที่กำลังต่ำเกินไปก็ไม่สามารถแกะสลักเหล็กที่ผ่านการบำบัดแล้วได้

การตั้งค่าความเร็ว (20-5000มม./วินาที) สำหรับการกัดสลักความแม่นยำสูง

ความเร็วในการเคลื่อนที่มีความสัมพันธ์แบบผกผันกับความละเอียดของรายละเอียดและอัตราการผลิต การตั้งค่าความเร็วสูง (3,000-5,000 มม./วินาที) เหมาะสำหรับการทำเครื่องหมายบนอลูมิเนียมอโนไดซ์ที่มีการกัดสลักตื้น การกัดสลักไมโครบนชิ้นส่วนอากาศยานที่แม้แต่คราบเบอร์เล็กน้อยก็ยอมรับไม่ได้ สามารถทำได้สำเร็จที่ความเร็ว 20-150 มม./วินาที จากการศึกษาทางวิทยาศาสตร์วัสดุในปี 2023 พบว่าที่ความเร็ว 500 มม./วินาที โดยใช้กำลังไฟ 80 วัตต์ คุณไม่ต้องกังวลเกี่ยวกับการบิดงอจากความร้อนบนไทเทเนียมอัลลอยที่ความหนา 25 ไมครอน การปรับระดับกำลังแบบเรียลไทม์ช่วยป้องกันไม่ให้เกิดพื้นที่กัดสลักไม่ลึกพอในพื้นผิวโค้ง และลดคราบคาร์บอนที่เกิดขึ้นบนขอบตัด

การปรับระยะโฟกัส (2.5"-7.5") เพื่อควบคุมความลึก

ความยาวโฟกัสจะกำหนดขนาดจุดและลักษณะการกระจายพลังงานของเลเซอร์ ความยาวโฟกัสที่สั้น (2.5"-3.5") จะช่วยรวมพลังงานเพื่อให้ได้เส้นผ่านศูนย์กลางลำแสง <0.1 มม. ซึ่งเหมาะสำหรับการกัดสลักข้อความละเอียดบนแผ่นซิลิคอนเวเฟอร์ ส่วนการสลักลึกในวัสดุชั้นคอมโพสิตนั้น เลนส์ 7.5" สามารถให้การเจาะลึกที่สม่ำเสมอ 1.2 มม. พร้อมความสม่ำเสมอของความลึก ±0.05 มม. บนพื้นที่ทำงาน 1 ตารางเมตร

ประเภทแหล่งกำเนิดเลเซอร์และความเข้ากันได้กับวัสดุ

เลเซอร์ไฟเบอร์เทียบกับเลเซอร์ CO2 สำหรับการสลักโลหะ

เลเซอร์ไฟเบอร์มีความโดดเด่นมากที่สุดในการประมวลผลโลหะ เนื่องจากความยาวคลื่น 1,060 นาโนเมตร ที่สามารถถูกดูดซับได้ดีเยี่ยมในโลหะทุกชนิดที่มีคุณสมบัติการนำไฟฟ้า ระบบเหล่านี้สามารถสลักบนสแตนเลสและอลูมิเนียมอัลลอยด์ได้ด้วยความแม่นยำสูง ความเร็วสูงสุดถึง 7,000 มม./วินาที โดยยังคงความคมชัดของร่องด้านข้างไว้ต่ำกว่า 20 ไมครอน (เลเซอร์ CO2 (10600 นาโนเมตร) ให้ผลลัพธ์ไม่ดีหากไม่ได้ทำการเตรียมผิวโลหะหรือใช้กระบวนการเสริมเพื่อเพิ่มความเข้ม-สว่าง)

การปรับแต่งเลเซอร์ UV สำหรับวัสดุที่เปราะบาง

เลเซอร์ UV (355 นาโนเมตร) ช่วยให้สามารถประมวลผลวัสดุที่ไวต่อความร้อน เช่น ซิลิโคนเกรดทางการแพทย์และพอลิคาร์บอเนต ได้โดยไม่เกิดความร้อนสูงเกินไป ระดับพลังงานโฟตอน (3.5 อีวี) สามารถทำลายพันธะโมเลกุลโดยไม่เกิดการบิดงอจากความร้อน และให้ความละเอียด 15 ไมโครเมตรในการผลิตอุปกรณ์ไมโครฟลูอิดิกส์ ผู้ปฏิบัติงานสามารถรักษาประสิทธิภาพสูงสุดได้โดยการตรวจสอบการจัดแนวลำแสงทุกชั่วโมงและใช้ระบบไนโตรเจนพาร์จ

ข้อจำกัดของเลเซอร์ไดโอดในงานอุตสาหกรรม

แม้ว่าเลเซอร์ไดโอดจะมีราคาเริ่มต้นที่ประหยัดกว่า (ช่วง 5-40 วัตต์) แต่ช่วงความยาวคลื่น 450-980 นาโนเมตร มีข้อจำกัดในแง่ความหลากหลายของวัสดุ ระบบนี้สามารถให้ความละเอียดเพียง 60 dpi บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ และไม่สามารถทำเครื่องหมายบนเหล็กที่ไม่ได้ผ่านการบำบัด ผู้ใช้งานในอุตสาหกรรมรายงานว่าเกิดการสึกหรอเร็วขึ้นถึง 70% เมื่อเปรียบเทียบกับเลเซอร์ไฟเบอร์ ในการประมวลผลอะคริลิกที่มีความหนามากกว่า 3 มิลลิเมตร

พารามิเตอร์การผสานการทำงานร่วมกันในกระบวนการทำงาน

ความเข้ากันได้ของซอฟต์แวร์กับระบบ CAD/CAM

เครื่องเลเซอร์แกะสลักแบบ CNC ที่ทันสมัยต้องการการผสานรวมอย่างแน่นแฟ้นกับซอฟต์แวร์ CAD/CAM เพื่อแปลงไฟล์ออกแบบให้เป็นคำสั่งเครื่องจักร ระบบที่รองรับรูปแบบไฟล์สำหรับการแลกเปลี่ยนสากล (เช่น DXF, STEP เป็นไฟล์ชั่วคราว) ทำให้เกิดข้อผิดพลาดในการส่งออกต่ำลง 38% เมื่อเทียบกับรูปแบบไฟล์เฉพาะทาง (รายงานระบบเครื่องจักร 2023) รุ่นล่าสุดของซอฟต์แวร์ผสานการทำงานสามารถดึงข้อมูลอัจฉริยะจากโมเดลสามมิติเพื่อใช้ในการกำหนดความลึกของการแกะสลักและเส้นทางของเครื่องมือ

ข้อกำหนดของโปรโตคอลการสื่อสาร Ethernet/IP

ระบบการแกะสลักสำหรับอุตสาหกรรมต้องการโปรโตคอล Ethernet/IP เพื่อประสานงานกับเครือข่ายระบบอัตโนมัติในโรงงาน โปรโตคอลเหล่านี้สามารถทำให้เกิดความล่าช้าต่ำกว่า 25 มิลลิวินาทีสำหรับการปรับค่าพารามิเตอร์แบบเรียลไทม์ระหว่างทำงานที่มีความเร็วสูง ซึ่งเป็นสิ่งจำเป็นเมื่อทำการแกะสลักชิ้นส่วนอากาศยานที่ต้องการความแม่นยำ 5 ไมครอน อินเตอร์เฟซแบบกิกะบิตสองพอร์ตได้กลายเป็นมาตรฐานสำหรับการจัดการการถ่ายโอนงานและอัปเดตสถานะเครื่องจักรพร้อมกัน

การตั้งค่าระบบอัตโนมัติสำหรับสภาพแวดล้อมการผลิต

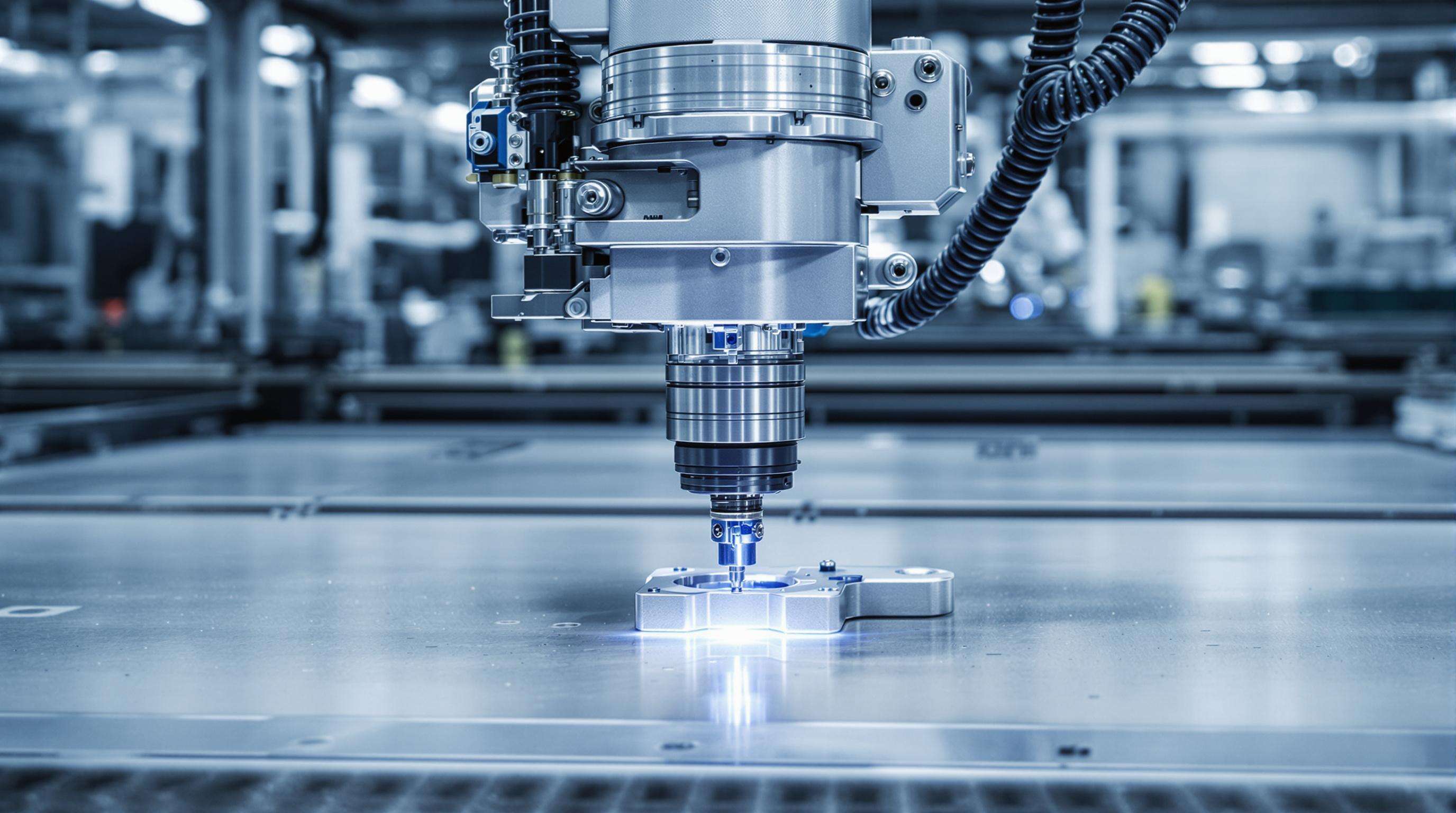

การผสานรวมแขนหุ่นยนต์สำหรับการแกะสลักหลายแกน

ระบบเลเซอร์ CNC รุ่นใหม่สามารถให้ความแม่นยำในการกำหนดตำแหน่งที่ ±0.02 มม. เมื่อใช้ร่วมกับแขนหุ่นยนต์อุตสาหกรรม ทำให้สามารถแกะสลักแบบ 5 แกนได้อย่างแม่นยำบนรูปทรงที่มีความซับซ้อน

| พารามิเตอร์ | ระยะความจํากัด | ผลกระทบจากการใช้งาน |

|---|---|---|

| ระยะเอื้อมของแขน | 800 มม.–2000 มม. | กำหนดขนาดชิ้นงานสูงสุดที่รองรับได้ |

| ความจุในการบรรทุก | 10 กก.–50 กก. | ส่งผลตัวเลือกในการจัดการวัสดุ |

| ความสามารถในการทำซ้ำ | ±0.05 มม.–±0.15 มม. | ส่งผลต่อความสม่ำเสมอของการแกะสลัก |

การประสานการเคลื่อนที่ของหุ่นยนต์กับการพัลส์ของเลเซอร์อย่างเหมาะสมจะช่วยป้องกันการบิดตัวจากความร้อน โดยเฉพาะในอลูมิเนียม (6061-T6) และเหล็กกล้าไร้สนิม (304L)

ข้อกำหนดของอุปกรณ์เสริมแบบหมุนสำหรับวัตถุทรงกระบอก

หน่วยหมุนมาตรฐานรองรับเส้นผ่านศูนย์กลางตั้งแต่ Ø10mm ถึง Ø300mm ด้วยความผิดพลาดในการวิ่งแกนรัศมี ‰3μm สำหรับการประยุกต์ใช้ในการแกะสลักขวด:

- ความเร็วหมุน : 30–300 รอบ/นาที (ส่งผลโดยตรงต่อระยะห่างของเส้น)

- ชัคชนิด : การยึดแบบ 3 ฟัน (3-jaw) เทียบกับแบบคอลเลต (collet-based) (เลือกตามชนิดวัสดุ)

- ค่าแรงบิด : อย่างน้อย 2.5 นิวตันเมตร (Nm) สำหรับเพลาเหล็กขนาด Ø100 มม.

ระบบควบคุมคุณภาพและการปรับเทียบมาตรฐาน

ระบบภาพสำหรับตรวจสอบความลึกของการแกะสลัก

เครื่องเลเซอร์แกะสลักแบบ CNC รุ่นใหม่ๆ ได้ผสานระบบภาพถ่ายด้วยกล้องที่มีความละเอียด <2 ไมครอน เพื่อตรวจสอบความลึกของการแกะสลักแบบเรียลไทม์ เครื่องมือวัดแบบออปติคอลเหล่านี้จะเปรียบเทียบลักษณะพื้นผิวตามแบบจำลอง CAD โดยใช้อัลกอริทึมการแมปความลึกที่ขับเคลื่อนด้วย AI และปรับค่ากำลังโดยอัตโนมัติเมื่อความเบี่ยงเบนเกินกว่า ±0.05 มม.

ขั้นตอนการปรับแนวลำแสงเลเซอร์ทุก 500 ชั่วโมง

การรักษาแนวลำแสงให้ตรงกันอยู่เสมอเป็นสิ่งสำคัญเพื่อความแม่นยำเชิงมุมที่ <0.01° ซึ่งเป็นสิ่งจำเป็นสำหรับระบบแกะสลักแบบหลายแกน ช่างเทคนิคจะใช้เครื่อง collimators และ beam profilers เพื่อ

- วัดค่า M² beam quality factor (ค่าเป้าหมาย: 1.1-1.3)

- ตรวจสอบความกลมของลำแสง (ยอมรับได้: ความคลาดเคลื่อน ±5% ของความรี)

- ปรับแนวกระจก galvanometer ให้มีความแม่นยำที่ 0.001°

หลังการปรับแนว ต้องทดสอบความหนาแน่นพลังงานเพื่อให้แน่ใจว่ามีความแปรปรวนไม่เกิน ‰2% ตลอดพื้นที่ทำงาน 400x400 มม.

คำถามที่พบบ่อย

ความแตกต่างระหว่างเลเซอร์แบบไฟเบอร์และเลเซอร์ CO2 ในเครื่องแกะสลักด้วยเลเซอร์ CNC คืออะไร?

เลเซอร์ไฟเบอร์ได้รับการพัฒนาเพื่อใช้ในการแปรรูปโลหะโดยเฉพาะ เนื่องจากมีความยาวคลื่น 1,060 นาโนเมตร ซึ่งมีการดูดกลืนพลังงานที่ยอดเยี่ยมในโลหะที่นำไฟฟ้าได้ดี ช่วยให้สามารถตัดด้วยความแม่นยำและความเร็วสูง ส่วนเลเซอร์ CO2 ที่มีความยาวคลื่น 10,600 นาโนเมตร นั้นมีประสิทธิภาพต่ำกว่าเมื่อใช้กับโลหะ โดยต้องทำการเตรียมพื้นผิววัสดุก่อน

ช่วงกำลังแสงส่งผลต่อการเจาะทะลุวัสดุในการแกะสลักด้วยเครื่องเลเซอร์ CNC อย่างไร

กำลังแสงเป็นตัวกำหนดว่าลำเลเซอร์สามารถแกะสลักลงไปได้ลึกแค่ไหน กำลังแสงต่ำ (40W-300W) เหมาะสำหรับวัสดุที่ไม่ใช่โลหะที่มีความลึกของพื้นผิวไม่เกิน 0.5 มม. ในขณะที่กำลังแสงสูง (1,000W-6,000W) สามารถเจาะทะลุโลหะ เช่น สแตนเลส ได้ลึกถึง 12 มม.

โปรโตคอลการสื่อสาร Ethernet/IP ทำหน้าที่อะไรในเครื่องแกะสลัก

โปรโตคอลเหล่านี้ช่วยให้สามารถปรับค่าพารามิเตอร์แบบเรียลไทม์ได้ด้วยความหน่วงต่ำ ซึ่งเป็นสิ่งจำเป็นสำหรับงานที่ต้องการความแม่นยำสูง เช่น การแกะสลักชิ้นส่วนอากาศยาน ช่วยให้สามารถประสานงานกับเครือข่ายระบบอัตโนมัติในโรงงาน และจัดการการถ่ายโอนงานพร้อมกันหลายงานรวมถึงการอัปเดตสถานะต่างๆ ได้

ทำไมระบบการมองเห็นจึงมีความสำคัญในเครื่องเลเซอร์แกะสลักแบบ CNC

ระบบการมองเห็นจะช่วยตรวจสอบความลึกของการแกะสลักแบบเรียลไทม์ โดยใช้กล้องความละเอียดสูงเปรียบเทียบลักษณะพื้นผิวกับแบบจำลอง CAD สิ่งนี้ช่วยให้มั่นใจได้ถึงความแม่นยำของการแกะสลัก และปรับค่ากำลังไฟฟ้าเมื่อมีความเบี่ยงเบนเกินกว่าที่กำหนดไว้