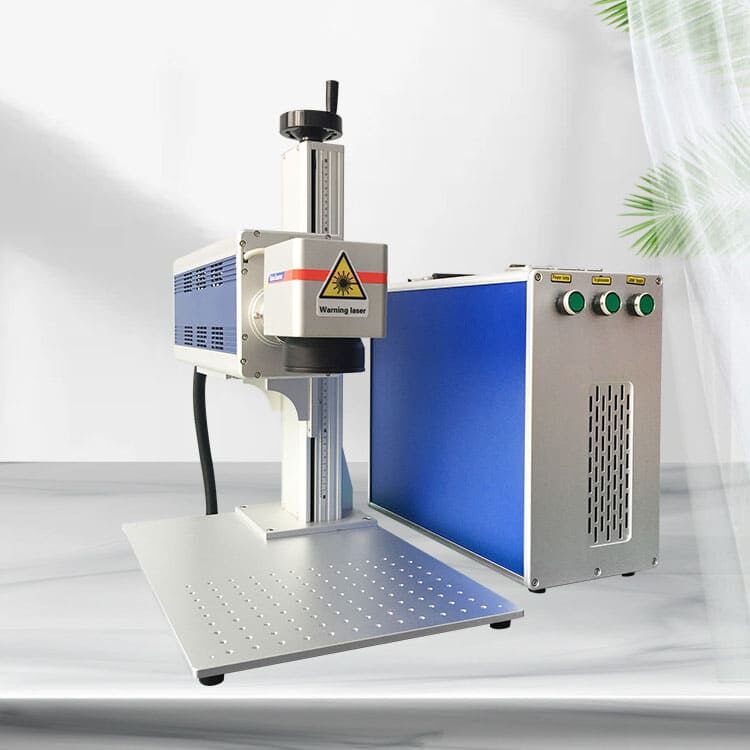

Konfiguracija osnovnih parametara u CNC laserskim urezivačkim mašinama

Rasponi izlazne snage (40W-6000W) i prodiranje materijala

Dubina i učinkovitost obrade uvelike kontroliraju se laserskom snagom. Nemetalični materijali poput drva ili akrilnog stakla urezuju se pomoću izlazne snage sustava od 40W do 300W s dubinom površine manjom od 0,5 mm. Laserske mašine za industrijsku obradu metala snage do 1.000W-6.000W mogu proći kroz 12 mm nehrđajućeg čelika (Časopis za preciznu proizvodnju, 2024.). Operatori moraju pronaći ravnotežu između snage i osjetljivosti na toplinu – prevelika snaga može izazvati izobličenje tankog aluminija, dok premala snaga neće ostaviti trag na kaljenim čelicima za alate.

Postavke brzine (20-5000 mm/s) za precizno graviranje

Brzina kretanja obrnuto je proporcionalna detaljnosti rezolucije i brzini proizvodnje. Visoke brzine (3000-5000 mm/s) idealne su za označavanje anodiziranog aluminija uz relativno plitko graviranje. Mikrograviranje na komponentama za zrakoplovstvo gdje je čak i najmanji grudavac neprihvatljiv uspješno se izvodi na brzinama od 20-150 mm/s. Znanstvena studija iz 2023. godine o znanosti materijala pokazala je da pri brzini od 500 mm/s i snazi od 80 W ne morate se brinuti o toplinskom izobličenju na titanijevim slitinama debljine 25 μm. Dinamičko prilagođavanje snage sprječava nedovoljno graviranje na zakrivljenim površinama i smanjuje natekanje ugljika na rubovima.

Prilagodba žarišne duljine (2,5"-7,5") za kontrolu dubine

Žarišna duljina određuje veličinu laserske mrlje i raspodjelu gustoće energije. Kraće žarišne duljine (2,5"-3,5") koncentriraju energiju za promjer zraka <0,1 mm, što je idealno za urezivanje finog teksta na silicijskim pločama. Za duboko urezivanje u slojevitim kompozitima, leće od 7,5" osiguravaju dosljednu penetraciju od 1,2 mm s jednolikošću dubine ±0,05 mm unutar radnih površina od 1 m².

Vrste laserskih izvora i kompatibilnost s materijalima

Fiber laseri naspram CO2 lasera za urezivanje metala

Fiber laseri su najzastupljeniji u obradi metala zbog svoje valne duljine od 1060 nm, što omogućuje izvrsnu apsorpciju u svim vrstama vodljivih metala. Ovaj sustav je sposoban za visokoprecizno urezivanje na nehrđajućem čeliku i aluminijevim slitinama, brzinama do 7000 mm/s uz oštrinu rubova manju od 20 μm (CO2 laser (10600 nm) daje loše rezultate bez prethodne obrade metala ili sekundarnih pacijenata za svijetli i tamni kontrast).

Optimizacija UV lasera za osjetljive materijale

UV laseri (355 nm) omogućuju hladne procese za termički osjetljive materijale poput medicinskih silikona i policarbonata. Njihova razina energije fotona (3,5 eV) razbija molekularne veze bez toplinskog izobličenja, postižući razlučivost od 15 μm u proizvodnji mikrofluidičkih uređaja. Operatori održavaju vrhunske performanse implementacijom satnih provjera kolimacije zraka i sustava za ispuh dušika.

Ograničenja diodnih lasera u industrijskim primjenama

Iako diodni laseri nude pristupačnu cijenu (raspon 5-40 W), njihove valne duljine od 450-980 nm ograničavaju svestranost materijala. Ovi sustavi postižu rezoluciju od samo 60 dpi na anodiranom aluminiju i ne mogu označiti neobrađeni čelik. Korisnici izvještavaju o 70% bržem trošenju u usporedbi s vlaknastim laserima prilikom obrade akrilnih masa debljih od 3 mm.

Parametri integracije tijekova rada

Kompatibilnost softvera s CAD/CAM sustavima

Savremeni CNC laserski uređaji za graviranje zahtijevaju čvrstu povezanost s CAD/CAM softverom za prevođenje dizajnerskih datoteka u mašinske naloge. Sistemi koji podržavaju formate datoteka za univerzalnu razmjenu (npr. DXF, STEP kao međuposrednici) imaju za posljedicu da greške pri izvozu su 38% niže u poređenju sa greškama na osnovu vlasničkih formata (Izvještaj o mašinskim sistemima 2023). Najnovija generacija softvera za integraciju radnih tokova omogućava pametne podatke preuzete iz 3D modela za dubinu graviranja i staze alata.

Zahtjevi za protokolom komunikacije Ethernet/IP

Industrijski sistemi za graviranje zahtijevaju Ethernet/IP protokole za sinhronizaciju s mrežama automatizacije fabrike. Ovi protokoli omogućavaju kašnjenje manje od 25 ms za prilagođavanje parametara u realnom vremenu tijekom poslova visoke brzine – nužnost kada se gravišu komponente za vazduhoplovnu industriju koje zahtijevaju preciznost od 5 μm. Dvoprotne Gigabit interfejsi postali su standard za istovremeno upravljanje transferima poslova i ažuriranjem statusa mašine.

Automatske konfiguracije za proizvodne okoline

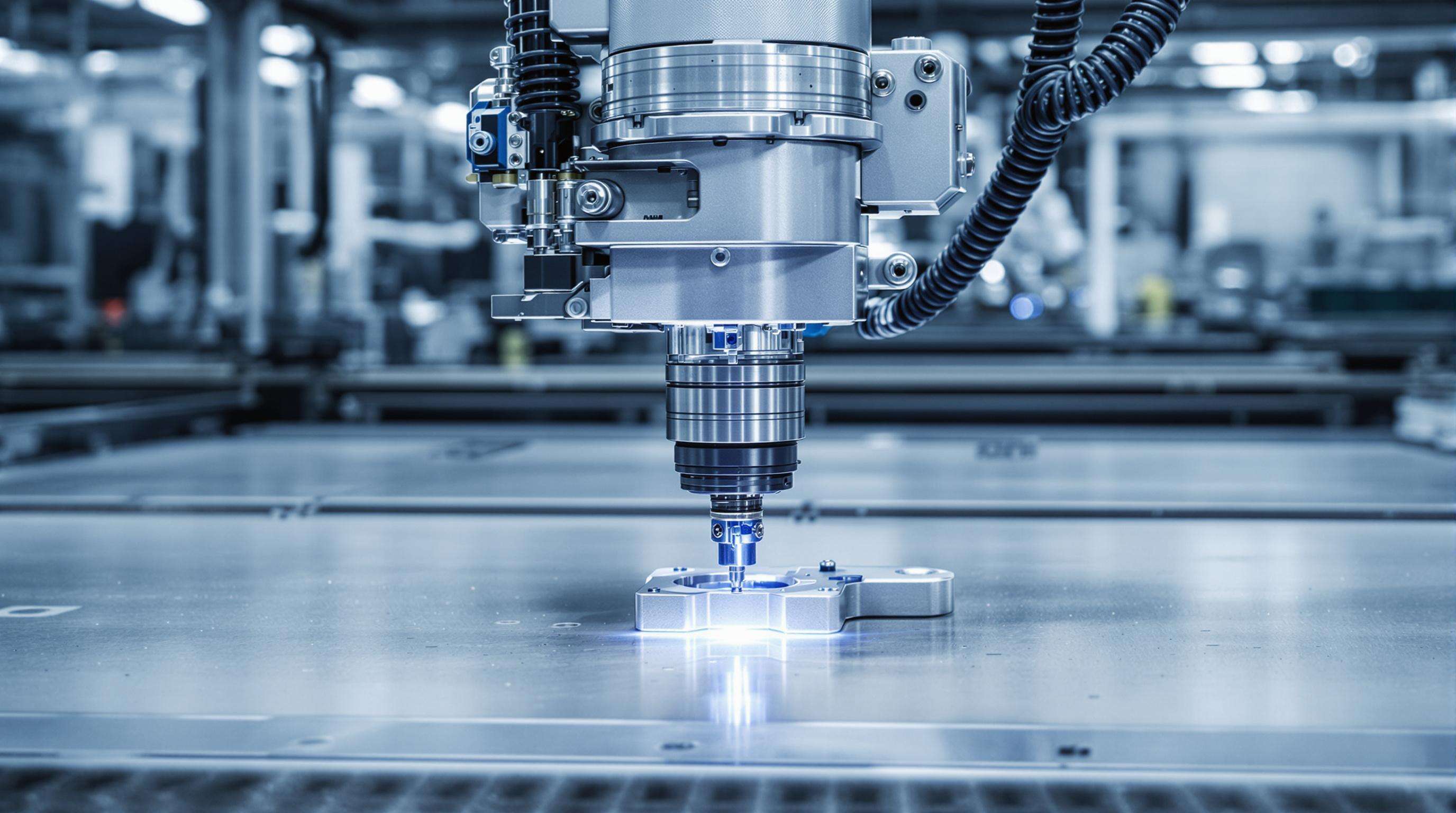

Integracija robotske ruke za urezivanje na više osi

Suvremeni CNC laserski sustavi postižu točnost pozicioniranja ±0,02 mm kada su povezani s industrijskim robotskim rukama, što omogućuje precizno 5-osi urezivanje na kompleksnim geometrijama.

| Parametar | Raspon specifikacija | Utjecaj primjene |

|---|---|---|

| Domet ruke | 800 mm–2000 mm | Određuje maksimalnu veličinu radnog komada |

| Kapacitet nosivosti | 10 kg–50 kg | Utječe na mogućnosti manipulacije materijalom |

| Ponovljivost | ±0,05 mm – ±0,15 mm | Utječe na dosljednost urezivanja |

Ispravna sinkronizacija između robotskog kretanja i laserskog pulsiranja sprječava toplinsko izobličenje, posebno u slitinama aluminija (6061-T6) i nehrđajućeg čelika (304L).

Specifikacije rotacijskog priključka za cilindrične predmete

Standardne rotacijske jedinice podržavaju promjere od Ø10 mm do Ø300 mm s pogreškom radijalnog bacanja od ‰3 μm. Za aplikacije urezivanja na bocama:

- Brzina rotacije : 30–300 RPM (izravno utječe na razmak između linija)

- Chuck tip : 3-stezna glava naspram stezanja kolcima (odabir ovisan o materijalu)

- Nazivni okretni moment : Minimalno 2,5 Nm za čelične osovine promjera Ø100 mm

Sustavi kontrole kvalitete i kalibracije

Vizualni sustavi za provjeru dubine graviranja

Suvremeni CNC laserski uređaji za graviranje integriraju vizualne sustave s kamerama razlučivosti <2 μm kako bi u stvarnom vremenu validirali dubinu graviranja. Ova optička mjerna sredstva uspoređuju topografiju površine s CAD modelima kroz algoritme za mapiranje dubine potpomognute umjetnom inteligencijom i automatski prilagođavaju postavke snage kada odstupanja premašuju ±0,05 mm.

Postupci poravnavanja laserskog snopa svakih 500 sati

Stalno poravnavanje snopa održava <0,01° kutnu točnost koja je kritična za sustave za graviranje s više osi. Tehničari koriste kolimatore i profile snopa za:

- Mjerenje faktora kvalitete snopa M² (cilj: 1,1-1,3)

- Provjera kružnosti snopa (tolerancija: ±5% eliptičnost)

- Poravnavanje galvanometarskih ogledala na 0,001° točnost

Ispitivanja gustoće energije nakon poravnavanja moraju potvrditi ‰2% varijaciju po radnom području 400x400 mm

Česta pitanja

Koja je razlika između laserskih vlakana i CO2 lasera u CNC strojevima za graviranje lasera?

Vlaknasti laseri posebno su dizajnirani za obradu metala zbog njihove valne duljine od 1,060 nm, koja omogućuje izvrsnu apsorpciju u vodljivim metalima, omogućujući visoku preciznost i brzinu. CO2 laseri, s valnom duljinom od 10,600 nm, manje su učinkoviti za metale bez prethodne obrade.

Kako izlazna snaga utječe na prodiranje u materijal kod CNC laserskog graviranja?

Izlazna snaga određuje koliko duboko laser može gravirati materijal. Niže izlazne snage (40W-300W) prikladne su za nemetalne materijale s dubinom površine do 0,5 mm, dok više snage (1,000W-6,000W) mogu prodirati do 12 mm u metalima poput nehrđajućeg čelika.

Čemu služe komunikacijski protokoli Ethernet/IP u strojevima za graviranje?

Ovi protokoli omogućuju prilagodbe parametara u stvarnom vremenu s minimalnom latencijom, što je nužno za precizne poslove poput graviranja komponenata zrakoplova. Oni omogućuju sinkronizaciju s mrežama automatizacije u tvornici i upravljanje istovremenim prijenosima poslova i ažuriranjima statusa.

Zašto su video sustavi važni kod CNC laserskih urezača?

Video sustavi omogućuju stvarno vrijeme provjere dubine urezivanja koristeći kamera s visokom razlučivošću za usporedbu topografije površine s CAD modelima. To osigurava točne ureze i prilagođava postavke snage za odstupanja koja premašuju prihvatljive granice.

Sadržaj

- Konfiguracija osnovnih parametara u CNC laserskim urezivačkim mašinama

- Vrste laserskih izvora i kompatibilnost s materijalima

- Parametri integracije tijekova rada

- Automatske konfiguracije za proizvodne okoline

- Sustavi kontrole kvalitete i kalibracije

-

Česta pitanja

- Koja je razlika između laserskih vlakana i CO2 lasera u CNC strojevima za graviranje lasera?

- Kako izlazna snaga utječe na prodiranje u materijal kod CNC laserskog graviranja?

- Čemu služe komunikacijski protokoli Ethernet/IP u strojevima za graviranje?

- Zašto su video sustavi važni kod CNC laserskih urezača?