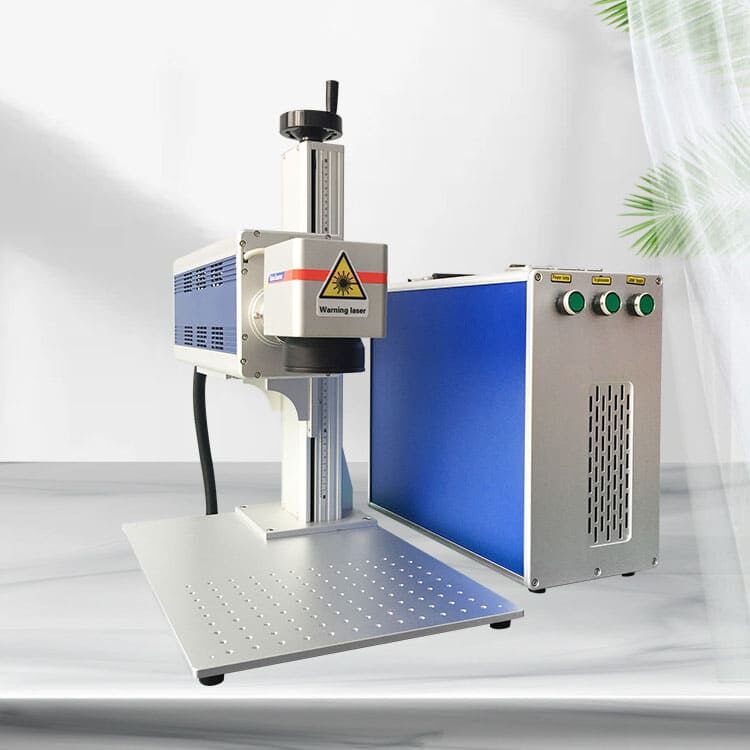

پیکربندی پارامترهای اصلی در دستگاههای حکاکی لیزری CNC

محدوده خروجی توان (40 وات تا 6000 وات) و نفوذ مواد

عمق و کارایی پردازش عمدتاً توسط توان لیزر کنترل میشود. مواد غیرفلزی مانند چوب یا آکریلیک با خروجی سیستمی از 40 وات تا 300 وات و اعماق سطحی کمتر از 0.5 میلیمتر حکاکی میشوند. لیزرها برای کار صنعتی با فلزات تا توان 1000 وات تا 6000 وات قادر به برش تا 12 میلیمتر در فولاد ضد زنگ هستند (ژورنال تولید دقیق، 2024). اپراتورها باید بین توان و حساسیت به گرما تعادل برقرار کنند—توان بیش از حد باعث تابیدگی آلومینیوم نازک میشود، در حالی که توان کم، اثری روی فولادهای سختکاری شده باقی نمیگذارد.

تنظیمات سرعت (20-5000 میلیمتر/ثانیه) برای حکاکی دقیق

سرعت عبور به طور معکوس با وضوح جزئیات و سرعت تولید مرتبط است. تنظیمات سریع (3000-5000 میلیمتر/ثانیه) برای حککاری روی آلومینیوم آندایزه شده در عمق نسبتاً کم مناسب هستند. میکرو حککاری روی قطعات هوانوردی که حتی یک لبه ناهموار کوچک نیز قابل قبول نیست، با موفقیت در سرعتهای 20-150 میلیمتر/ثانیه انجام شده است. یک مطالعه در سال 2023 در زمینه علم مواد نشان داد که در سرعت 500 میلیمتر/ثانیه و توان 80 وات، نگرانی از تغییر شکل ناشی از گرما در آلیاژهای تیتانیوم با ضخامت 25 میکرونی وجود ندارد. کنترل پویای توان در زمان واقعی از ایجاد نواحی با حک ناکافی روی سطوح منحنی جلوگیری میکند و بقایای کربنی روی لبه برش را کاهش میدهد.

تنظیم طول کانونی (2.5-7.5 اینچ) برای کنترل عمق

طول کانونی تعیینکننده اندازه لکه لیزر و توزیع چگالی انرژی آن است. طولهای کانونی کوتاهتر (2.5 اینچ تا 3.5 اینچ) انرژی را تمرکز میدهند و برای قطر پرتوی کمتر از 0.1 میلیمتر مناسب حکاکی متنهای ظریف روی ویفرهای سیلیکونی هستند. برای حکاکی عمیق در کامپوزیتهای لایهای، عدسیهای 7.5 اینچی نفوذ 1.2 میلیمتری یکنواخت با دقت ±0.05 میلیمتر در سطح 1 متر مربعی فراهم میکنند.

انواع منابع لیزر و سازگاری با مواد

لیزرهای فیبری در مقابل لیزرهای CO2 برای حکاکی فلزات

لیزرهای فیبری به دلیل طول موج 1060 نانومتری خود که جذب عالی در تمام فلزات رسانا فراهم میکند، در پردازش فلزات برجسته هستند. این سیستمها قادر به حکاکی بسیار دقیق روی آلیاژهای فولاد ضدزنگ و آلومینیوم هستند و سرعتی تا 7000 میلیمتر بر ثانیه با دقت جانبی باقیمانده کمتر از 20 میکرون دارند (لیزر CO2 (10600 نانومتر) بدون پیشپردازش فلز یا مراحل ثانویه برای ایجاد کنتراست روشن و تیره، نتایج ضعیفی میدهد).

بهینهسازی لیزر UV برای مواد ظریف

لیزر UV (355 نانومتر) امکان فرآوری بدون گرما را برای مواد حساس به گرما مانند سیلیکونهای درجه پزشکی و پلیکربناتها فراهم میکند. سطح انرژی فوتونی آن (3.5 الکترونولت) پیوندهای مولکولی را بدون ایجاد تغییرات حرارتی میشکند و در ساخت دستگاههای میکروفلویدیک دقت 15 میکرونی را فراهم میکند. کاربران با انجام بررسیهای ساعتی هممحوری پرتو و استفاده از سیستمهای پاکسازی با نیتروژن، عملکرد بهینه را حفظ میکنند.

محدودیتهای لیزر دیودی در کاربردهای صنعتی

اگرچه لیزرهای دیودی قیمت پایینتری دارند (در محدوده 5-40 وات)، اما طول موج 450-980 نانومتری آنها تنوع مواد قابل پردازش را محدود میکند. این سیستمها تنها دقت 60 dpi را روی آلومینیوم آندایز شده فراهم میکنند و قادر به علامتگذاری فولادهای تیمار نشده نیستند. کاربران صنعتی گزارش دادهاند که در پردازش آکریلیکهای ضخیمتر از 3 میلیمتر، نرخ فرسایش 70% سریعتر از لیزرهای فیبری رخ میدهد.

پارامترهای ادغام در گردش کار

سازگاری نرمافزار با سیستمهای CAD/CAM

دستگاههای لیزری حکاکی CNC مدرن نیازمند ارتباط نزدیک با نرمافزارهای CAD/CAM هستند تا بتوانند فایلهای طراحی را به دستورالعملهای ماشین تبدیل کنند. سیستمهایی که از فرمتهای فایلی جهانی برای تبادل (مانند DXF، STEP به عنوان فایل میانی) پشتیبانی میکنند، منجر به کاهش ۳۸٪ای خطا در صدور خروجی نسبت به فرمتهای انحصاری (گزارش سیستمهای ماشینآلات، ۲۰۲۳) میشوند. نسل جدید نرمافزارهای یکپارچهسازی گردش کار امکان استخراج دادههای هوشمند از مدلهای سهبعدی را برای عمق حکاکی و مسیر ابزار فراهم میکند.

نیازمندیهای پروتکل ارتباطی اترنت/IP

سیستمهای حکاکی صنعتی نیازمند پروتکلهای اترنت/IP هستند تا بتوانند با شبکههای اتوماسیون کارخانه همگام شوند. این پروتکلها امکان تأخیر کمتر از ۲۵ میلیثانیه را برای تنظیمات پارامتری در زمان واقعی در حین کارهای با سرعت بالا فراهم میکنند - که این امر زمان حکاکی قطعات هوانوردی که دقت ۵ میکرون مورد نیاز است ضروری است. اینترفیسهای گیگابیت دو پورته اکنون به استانداردی برای انتقال همزمان کارها و بهروزرسانی وضعیت ماشین تبدیل شدهاند.

پیکربندی های خودکارسازی برای محیط های تولید

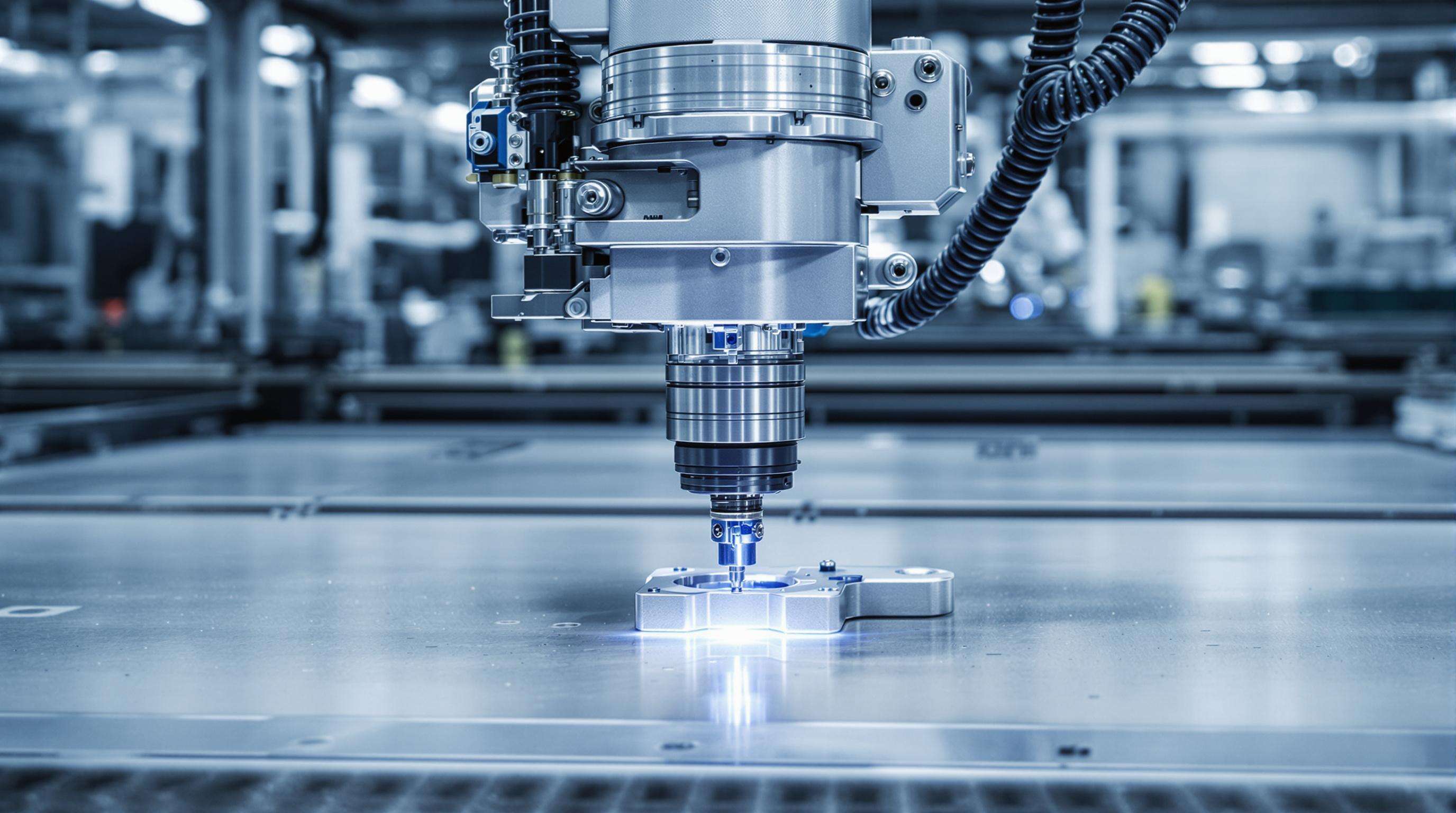

ادغام بازوی رباتیک برای حکاکی چند محوره

سیستم های لیزری CNC مدرن دقت موقعیت یابی ± 0.02 میلی متری را با استفاده از بازوهای رباتیک صنعتی فراهم می کنند که امکان حکاکی دقیق 5 محوره روی هندسه های پیچیده را فراهم می کند.

| پارامتر | محدوده مشخصات | تأثیر کاربردی |

|---|---|---|

| فاصله دسترسی بازو | 800 میلی متر تا 2000 میلی متر | تعیین کننده حداکثر اندازه قطعه کار |

| ظرفیت بار | 10 کیلوگرم تا 50 کیلوگرم | روی گزینه های دستکاری مواد تأثیر می گذارد |

| تکرارپذیری | ±0.05میلیمتر تا ±0.15میلیمتر | روی یکنواختی حکاکی تأثیر میگذارد |

همگامی دقیق بین حرکت ربات و پالس لیزر، ایجاد تغییر شکل حرارتی را بهویژه در آلیاژهای آلومینیوم (6061-T6) و فولاد ضدزنگ (304L) جلوگیری میکند.

مشخصات اتصال چرخان برای اشیاء استوانهای

واحدهای چرخان استاندارد قطرهای 10 تا 300 میلیمتر را با خطا در حرکت شعاعی ‰3 میکرون پشتیبانی میکنند. برای کاربردهای حکاکی روی بطری:

- سرعت چرخش : 30 تا 300 دور در دقیقه (تأثیر مستقیم روی فاصلهگذاری خطوط دارد)

- نوع چک : گیره سهفکی در مقابل گیره کولتی (انتخاب مبتنی بر ماده)

- رتبهبندی گشتاور : حداقل 2.5 نیوتنمتر برای محورهای فولادی با قطر Ø100میلیمتری

سیستمهای کنترل کیفیت و کالیبراسیون

سیستمهای بینایی برای تأیید عمق حکاکی

دستگاههای حکاکی لیزری CNC مدرن، سیستمهای بینایی را با دوربینهایی با دقت 2 میکرومتر ادغام میکنند تا عمق حکاکی را به صورت زنده تأیید کنند. این ابزارهای اندازهگیری نوری، توپوگرافی سطح را با مدلهای CAD از طریق الگوریتمهای نقشهبرداری عمقی مبتنی بر هوش مصنوعی مقایسه میکنند و به صورت خودکار تنظیمات توان را زمانی که انحرافها از ±0.05 میلیمتر بیشتر شوند، تنظیم میکنند.

رویههای ترازیابی پرتو لیزر هر 500 ساعت

ترازیابی مداوم پرتو، دقت زاویهای <0.01° را حفظ میکند که برای سیستمهای حکاکی چندمحوری ضروری است. تکنسینها از کولیماتورها و پروفایلرهای پرتو برای:

- اندازهگیری عامل کیفیت پرتو M² (هدف: 1.1-1.3)

- تأیید دایروی بودن پرتو (محدوده تحمل: ±5% بیضوی بودن)

- ترازیابی آینههای ژیروستاتیک با دقت 0.001°

آزمونهای چگالی انرژی پس از ترازیابی باید تغییرات ‰2% را در سطح کار 400x400 میلیمتری تأیید کنند

سوالات متداول

تفاوت بین لیزرهای فیبری و لیزرهای CO2 در دستگاههای حکاکی لیزری CNC چیست؟

لیزرهای فیبری به دلیل طول موج 1,060 نانومتری خود به طور خاص برای پردازش فلزات طراحی شدهاند که جذب عالی در فلزات هادی را فراهم میکند و امکان دقت و سرعت بالا را میدهد. لیزرهای CO2 با طول موج 10,600 نانومتری بدون پیشپردازش برای فلزات کمتر موثر هستند.

محدوده توان خروجی چگونه نفوذ به مواد را در حکاکی لیزری CNC تحت تأثیر قرار میدهد؟

توان خروجی لیزر تعیین میکند که چقدر لیزر بتواند در عمق مواد حک کند. خروجیهای توان پایین (40 وات تا 300 وات) برای مواد غیرفلزی با عمق سطحی تا 0.5 میلیمتر مناسب هستند، در حالی که خروجیهای بالاتر (1,000 وات تا 6,000 وات) قادر به نفوذ تا 12 میلیمتر در فلزاتی مانند فولاد ضدزنگ هستند.

پروتکلهای ارتباطی اترنت/IP در ماشینهای حکاکی چه کاری انجام میدهند؟

این پروتکلها امکان تنظیمات بهروز در زمان واقعی با حداقل تأخیر را فراهم میکنند که برای کارهای دقیق مانند حکاکی قطعات هوانوردی ضروری است. آنها همگامسازی با شبکههای اتوماسیون کارخانه را تسهیل میکنند و میتوانند انتقال همزمان کارها و بهروزرسانیهای وضعیت را مدیریت کنند.

سیستمهای بینایی چرا در دستگاههای حکاکی لیزری CNC اهمیت دارند؟

سیستمهای بینایی با استفاده از دوربینهای با رزولوشن بالا، اعتبارسنجی در زمان واقعی از عمق حکاکی را انجام میدهند تا توپوگرافی سطح را با مدلهای CAD مقایسه کنند. این امر اطمینان از دقت حکاکیها را فراهم میکند و تنظیمات توان را برای انحرافاتی که از محدودههای قابل قبول فراتر میروند، تنظیم میکند.