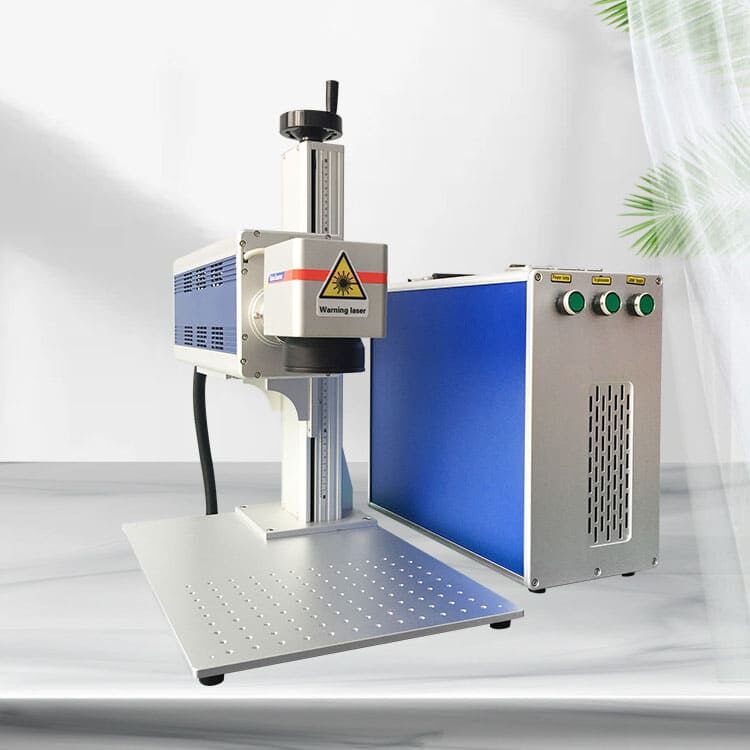

CNC лазерлік өңдеу машиналарындағы негізгі параметрлерді баптау

Қуат шығысының диапазоны (40 Вт-6000 Вт) және материалдарды өткізу қабілеті

Өңдеудің тереңдігі мен тиімділігі негізінен лазерлік қуатпен басқарылады. Құрамында ағаш немесе акрил бар металл емес материалдарды 40 Вт-тан 300 Вт-қа дейінгі жүйе шығысымен, беттің тереңдігі 0,5 мм-ден аспайтын болып келеді. Өндірістік металдарды өңдеуге арналған лазерлер 1000 Вт-6000 Вт дейін болып, нержавеющей болатта 12 мм дейін өтеді (2024 жылғы «Precision Manufacturing Journal»). Операторлар қуат пен жылу сезгіштігінің арасында жүреді – артық ватт жұқа алюминийді бүге алса, қатты болаттарда белгі қалдырмайды.

Дәл ұстап жазу үшін жылдамдықты орнату (20-5000 мм/с)

Қозғалу жылдамдығы қарастырылатын бөліктің нақтылығы мен өнімділік жылдамдығына кері пропорционалды. 3000-5000 мм/с жылдамдықтары анодталған алюминийді белгілеу үшін және салыстырмалы түрде тереңдігі аз гравировка үшін өте қолайлы. Аэроғарыш компоненттерінде микрогравировка жасау, тіпті ең аз зақымданудың болмауын қажет ететін жағдайда, 20-150 мм/с жылдамдықпен сәтті орындалды. 2023 жылы жарияланған материалтану зерттеуі титан қорытпаларын 500 мм/с жылдамдықпен 80 Вт қуат қолданып гравировка жасау кезінде 25 мкм қалыңдықта жылулық бұрмалау туралы қайғыдану қажеттілігін жоятынын көрсетті. Нақты уақыт режимінде қуатты реттеу беттің қисық бөліктерінде гравировка тереңдігінің жетіспеуін болдырмақшы, сонымен қатар кесу шетінде көміртегі қалдықтарының азаюына әкеледі.

Фокусты ұзындықты реттеу (2,5"-7,5") тереңдікті басқару үшін

Фокустық ұзындық лазерлік дақ өлшемі мен энергия тығыздығының таралуын анықтайды. Қысқа фокусты ұзындықтар (2,5"-3,5") энергияны шоғырландырады және 0,1 мм-ден кіші сәуле диаметріне ие, силикондық пластиналардағы жұқа мәтінді өндеу үшін қолайлы. Қабатты композиттерде терең гравировка жасау үшін 7,5" линзалар 1 м² жұмыс аймағында ±0,05 мм тереңдік біркелкілігімен 1,2 мм өтімділік қамтамасыз етеді.

Лазерлік көзінің түрлері мен материалдардың үйлесімділігі

Металды гравировка жасау үшін талшықты лазерлер мен CO2 лазерлері

Талшықты лазерлер өзінің 1060 нм толқын ұзындығы барлық түрдегі өткізгіштік металдарда үлкен сіңіру қабілетіне ие болғандықтан металды өңдеуде ең кең тараған. Бұл жүйелер аустенитті болат пен алюминий қорытпаларында жоғары дәлдікпен гравировка жасауға қабілетті, сонымен қатар 20 мкм-ден төмен жан-жақты өткірлікті сақтап, 7000 мм/с жылдамдықпен жұмыс істей алады (CO2 лазері (10600 нм) жарық және қарауыт қарқындылығын алу үшін алдын ала металды өңдеу немесе екінші өңдеуді қажет етеді).

Жұқа материалдар үшін Ультракүлгін лазерді тиімді пайдалану

Ультракүлгін лазерлер (355 нм) медициналық сапалы силикондар мен поликарбонаттар сияқты жылуға сезімтал материалдарды өңдеу процесстеріне кедергі келтірмейді. Олардың фотондық энергия деңгейі (3,5 эВ) молекулалық байланыстарды жылулық бұрмалау болмайтындай етіп ыдыратады және микрожүйелі құрылғыларды шығаруда 15 мкм дәлдікке қол жеткізеді. Сәуле шоғын бағыттау бойынша әр сағат сайын тексеру мен азотты жүйе қолдану арқылы операторлар жоғары өнімділікті сақтайды.

Диодты лазерлердің өнеркәсіптегі шектеулері

Диодты лазерлер 5-40 Вт диапазонындағы бюджетті нұсқаны ұсынса да, олардың 450-980 нм толқын ұзындығы материалдың көптүрлілігін шектейді. Бұл жүйелер анодталған алюминийде тек 60 dpi дәлдікке қол жеткізеді және өңделмеген болаттарды белгілеуді орындамайды. 3 мм қалыңдықтан асқан акрил материалдарын өңдеуде талапкерлер өнеркәсіптік пайдаланушылар үшін талапкерлерге қарағанда 70% тез құралдардың тозуын байқаған.

Жұмыс процесіне интеграциялау параметрлері

CAD/CAM жүйелерімен бағдарламалық үйлесімділік

Қазіргі заманғы CNC лазерлік гравировка машиналары жобалау файлдарын машиналық нұсқауларға айналдыру үшін CAD/CAM бағдарламаларымен тығыз байланыс болуды талап етеді. DXF, STEP аралық файлдар сияқты универсалды алмасу файлдарын қолдайтын жүйелер өзіндік пішімдерге қарағанда 38% төменгі экспорт қателеріне әкеледі (2023 жылғы Machinery Systems Report). Жұмыс үрдістерін интеграциялау бойынша соңғы ұрпақ бағдарламалар 3D модельдерден гравировка тереңдігі мен құрал жолдары үшін ақылды деректерді алуға мүмкіндік береді.

Ethernet/IP Байланыс протоколының талаптары

Өнеркәсіптік дәрежедегі гравировка жүйелері зауыт автоматтандыру желілерімен синхрондау үшін Ethernet/IP протоколдарын талап етеді. Бұл протоколдар жоғары жылдамдықты жұмыстар кезінде нақты параметрлерді нақты реттеуге (25 мс дейінгі кешігу) мүмкіндік береді – 5 мкм дәлдікті талап ететін әуе қозғалтқыш бөлшектерін гравировкалау үшін қажетті шарт. Жұмыс беру тасымалдаулары мен машина статусын жаңартуларды бір уақытта орындау үшін екі портты гигабиттік интерфейстер стандарт болып табылады.

Өндірістік орталар үшін автоматтандыру конфигурациялары

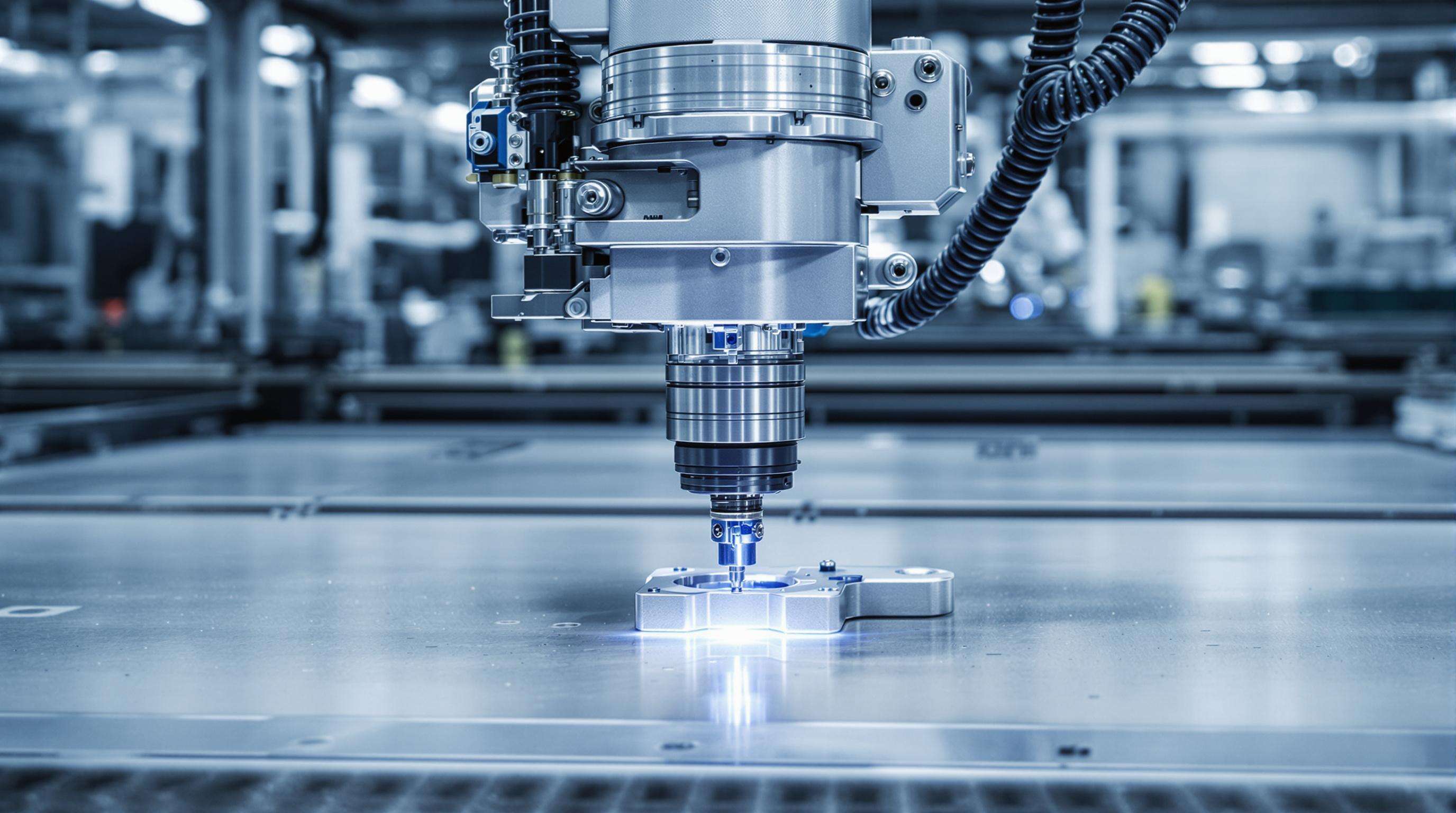

Көп өсті гравировка үшін роботтық иықты интегралдау

Современные CNC лазерлік жүйелері өнеркәсіптік роботтық иықтармен бірге ±0,02 мм дәлдікпен орналасу дәлдігін қамтамасыз етеді, күрделі геометриялы беттерде дәл 5 өсті гравировка жасауға мүмкіндік береді.

| Параметр | Техникалық параметрлер | Қолдану әсері |

|---|---|---|

| Иықтың жету қашықтығы | 800 мм–2000 мм | Максималды бөлшек өлшемін анықтайды |

| ЖҮК САЛУ ҚАБІЛЕТІ | 10 кг–50 кг | Материалды тасымалдау опцияларына әсер етеді |

| Қайталанушылық | ±0,05 мм–±0,15 мм | Гравировка сапасына әсер етеді |

Роботтың қозғалысы мен лазерлік импульстің синхрондалуы алюминий (6061-T6) және нержавеющий болат (304L) қорытпаларында термиялық бұрмалауды болдырмауға көмектеседі.

Цилиндрлік заттар үшін роторлық бекітпе сипаттамалары

Стандартты роторлық блоктар Ø10 мм-ден Ø300 мм-ге дейінгі диаметрлерді қамтамасыз етеді, радиалды жүріс қатесі 3 мкм. Құтыларды гравировка жасау үшін:

- Өткізуші жылдамдығы : 30–300 RPM (жоларалық қашықтыққа әсер етеді)

- Шарик түрі : 3-тісті басқа және патронды ұстау (материалға тәуелді таңдау)

- Бұранда моменті : Ø100 мм болат біліктер үшін ең аз 2,5 Нм

Сапаны басқару және калибрлеу жүйелері

Гравировка тереңдігін тексеру үшін көру жүйелері

Қазіргі заманғы CNC лазерлік гравировка жасау құрылғылары әрі қарай 2 мкм дейінгі нақтылықпен жұмыс істейтін бейне жүйелерін пайдаланып, гравировка тереңдігін нақты уақыт режимінде тексереді. Бұл оптикалық өлшеу құралдары бет бедерін CAD модельдерімен салыстыру үшін жасанды интеллект негізінде жасалған тереңдік карталау алгоритмдерін қолданып, ауытқулар ±0,05 мм артық болған жағдайда күш параметрлерін автоматты түрде реттейді.

Әр 500 сағат сайын лазерлік сәуле бағыттау құрылғысын реттеу

Көпосьілді гравировка жүйелері үшін маңызды <0,01° бұрыштық дәлдікті сақтау үшін сәулені дұрыс бағыттау қажет. Техниктер коллиматорлар мен сәуле профильдеуіштерді пайдаланып мыналарды орындайды:

- M² сәуле сапасының коэффициентін өлшеу (мақсат: 1,1-1,3)

- Сәуленің дөңгелектігін тексеру (ауытқу шегі: ±5% эллипстілік)

- Гальванометрлік айнала 0,001° дәлдікпен реттеу

Реттеуден кейінгі энергия тығыздығын тексеру 400x400 мм жұмыс аймағында ‰2% ауытқуын растауы тиіс

Жиі қойылатын сұрақтар

CNC лазерлік гравировка машиналарында талшынды лазерлер мен CO2 лазерлерінің айырмашылығы неде?

Талшынды лазерлер өзінің 1060 нм толқын ұзындығы арқасында өткізгіш металдарда жақсы жұтылуын қамтамасыз етіп, металдарды өңдеу үшін арнайы жасалған. 10,600 нм толқын ұзындығы бар CO2 лазерлері өңдеу жасалмайтын металл бетіне нашар әсер етеді және жоғары дәлдікті өңдеуге мүмкіндік береді.

CNC лазерлік гравировкалау кезінде қуат шығысы диапазоны материалды қаншалықты тереңдікке өткізетінін қалай анықтайды?

Лазердің қуаттылығы гравировкалау тереңдігін анықтайды. Төменгі қуат (40Вт-300Вт) беттік тереңдігі 0,5 мм дейінгі бейметалл материалдар үшін қолданылады, ал жоғары қуат (1000Вт-6000Вт) нержавеющая болат сияқты металлдарды 12 мм тереңдікке дейін өңдеуге мүмкіндік береді.

Энграверлік машиналарда Ethernet/IP коммуникациялық протоколдарының қызметі қандай?

Бұл протоколдар нақтылықты талап ететін жұмыстар, мысалы, әуе-кеңістіктік компоненттерді гравировкалау сияқты жұмыстар үшін қажетті минимальды кешіктірумен нақты параметрлерді түзетуге мүмкіндік береді. Сонымен қатар, зауыттың автоматтандыру желісімен синхрондауды қамтамасыз етеді және бір мезгілде бірнеше жұмыстардың орындалуы мен жағдай туралы ақпаратты жеткізуді қамтамасыз етеді.

CNC лазерлік гравировка машиналарында көру жүйелері неге маңызды?

Көру жүйелері жоғары ажыратымдылықты бейнеүйірмелерді пайдаланып, бет бедерін CAD үлгілеріне қарсы тексеру арқылы гравировка тереңдігін нақты анықтауға мүмкіндік береді. Бұл дәл гравировка жасайды және рұқсат етілген шектен ауытқулар үшін қуаттың орнатылған параметрлерін түзетеді.

Мазмұны

- CNC лазерлік өңдеу машиналарындағы негізгі параметрлерді баптау

- Лазерлік көзінің түрлері мен материалдардың үйлесімділігі

- Жұмыс процесіне интеграциялау параметрлері

- Өндірістік орталар үшін автоматтандыру конфигурациялары

- Сапаны басқару және калибрлеу жүйелері

-

Жиі қойылатын сұрақтар

- CNC лазерлік гравировка машиналарында талшынды лазерлер мен CO2 лазерлерінің айырмашылығы неде?

- CNC лазерлік гравировкалау кезінде қуат шығысы диапазоны материалды қаншалықты тереңдікке өткізетінін қалай анықтайды?

- Энграверлік машиналарда Ethernet/IP коммуникациялық протоколдарының қызметі қандай?

- CNC лазерлік гравировка машиналарында көру жүйелері неге маңызды?