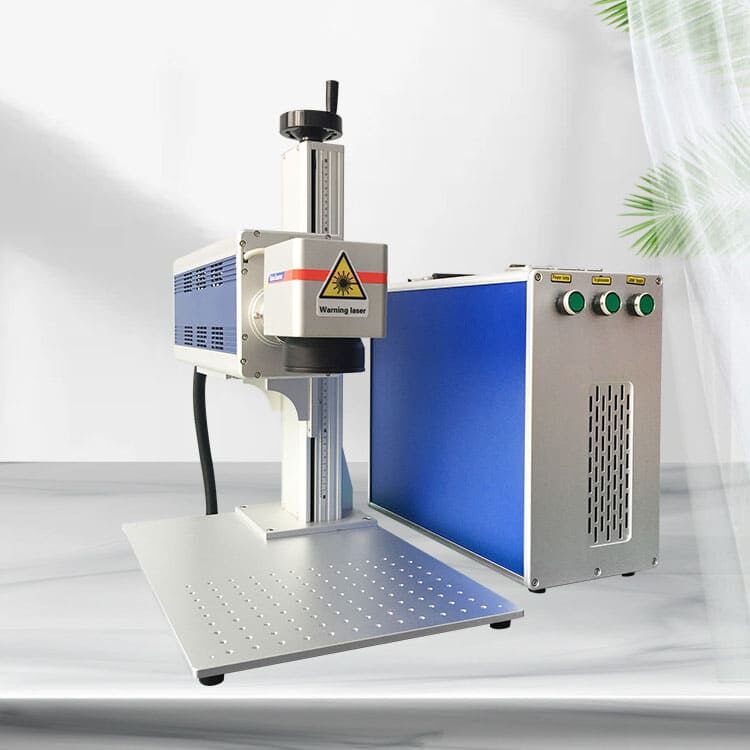

Konfigurasi Parameter Utama pada Mesin Laser Engraving CNC

Rentang Daya Output (40W-6000W) dan Penetrasi Material

Kedalaman dan efisiensi pemrosesan terutama dikontrol oleh daya laser. Bahan non-logam seperti kayu atau akrilik diukir dengan keluaran sistem dari 40W hingga 300W dengan kedalaman permukaan kurang dari 0,5mm. Laser untuk pengolahan logam industri hingga 1.000W-6.000W dapat menembus hingga 12mm pada baja tahan karat (Precision Manufacturing Journal, 2024). Operator harus berjalan di antara kekuatan daya dan sensitivitas terhadap panas—terlalu banyak watt dapat melengkungkan aluminium tipis, sementara daya yang terlalu rendah tidak akan meninggalkan bekas pada baja perkakas yang telah dikeraskan.

Pengaturan Kecepatan (20-5000mm/dtk) untuk Pengukiran Presisi

Kecepatan traversing berbanding terbalik dengan resolusi detail dan kecepatan produksi. Pengaturan cepat (3.000-5.000 mm/s) sangat cocok untuk marking pada Aluminium Anodized dengan kedalaman engraving yang relatif dangkal. Micro-engraving pada komponen aerospace, di mana bahkan tatal sekecil apapun tidak dapat diterima, telah berhasil dilakukan pada kecepatan 20-150 mm/s. Studi material science pada tahun 2023 menunjukkan bahwa pada kecepatan 500 mm/s dengan daya 80W, tidak perlu khawatir tentang distorsi panas pada ketebalan 25μm pada paduan titanium. Real-time power ramping mencegah area yang tertinggal pada permukaan lengkung, serta mengurangi sisa karbon pada tepi potong.

Penyetelan Panjang Fokus (2,5"-7,5") untuk Kontrol Kedalaman

Panjang fokus menentukan ukuran titik laser dan distribusi densitas energi. Panjang fokus yang lebih pendek (2,5"-3,5") memusatkan energi untuk diameter berkas <0,1 mm, ideal untuk mengukir teks halus pada wafer silikon. Untuk pengukiran dalam pada komposit berlapis, lensa 7,5" memberikan penetrasi konsisten sebesar 1,2 mm dengan keseragaman kedalaman ±0,05 mm di seluruh area kerja 1 m².

Jenis Sumber Laser dan Kesesuaian Material

Laser Serat vs Laser CO2 untuk Pengukiran Logam

Laser serat paling menonjol dalam pengolahan logam karena panjang gelombang 1.060 nm yang memungkinkan penyerapan sangat baik pada semua jenis logam konduktif. Sistem ini mampu melakukan pengukiran presisi tinggi pada baja tahan karat dan paduan aluminium hingga kecepatan 7.000 mm/s dengan ketajaman sisi tetap di bawah 20 μm (laser CO2 (10.600 nm) memberikan hasil buruk tanpa perlakuan logam sebelumnya atau pasien sekunder untuk kontras terang dan gelap).

Optimasi Laser UV untuk Material Delikat

Laser UV (355 nm) memungkinkan proses dingin untuk substrat yang sensitif terhadap panas seperti silikon dan policarbonat kelas medis. Tingkat energi fotonnya (3,5 eV) memutus ikatan molekuler tanpa distorsi termal, mencapai resolusi 15 μm dalam manufaktur perangkat mikrofluida. Operator mempertahankan kinerja optimal dengan menerapkan pemeriksaan kolimasi berkas setiap jam dan sistem semburan nitrogen.

Batasan Laser Dioda dalam Aplikasi Industri

Meskipun laser dioda menawarkan harga yang lebih terjangkau (rentang 5-40W), panjang gelombang 450-980 nm mereka membatasi versatilitas bahan. Sistem ini hanya mencapai resolusi 60 dpi pada aluminium anodized dan tidak mampu memberi tanda pada baja yang tidak diperlakukan. Pengguna industri melaporkan tingkat keausan 70% lebih cepat dibandingkan laser serat ketika memproses akrilik dengan ketebalan lebih dari 3 mm.

Parameter Integrasi Alur Kerja

Kompatibilitas Perangkat Lunak dengan Sistem CAD/CAM

Mesin laser engraving CNC modern memerlukan integrasi erat dengan perangkat lunak CAD/CAM untuk menerjemahkan file desain menjadi instruksi mesin. Sistem yang mendukung format file untuk pertukaran universal (misalnya DXF, STEP sebagai file perantara) menghasilkan kesalahan ekspor yang 38% lebih rendah dibandingkan format proprietary (Laporan Sistem Mesin 2023). Generasi terbaru perangkat lunak integrasi alur kerja memungkinkan pengambilan data cerdas dari model 3D untuk kedalaman engraving dan jalur alat.

Persyaratan Protokol Komunikasi Ethernet/IP

Sistem engraving industri memerlukan protokol Ethernet/IP untuk mensinkronkan dengan jaringan otomasi pabrik. Protokol ini memungkinkan latensi <25ms untuk penyesuaian parameter secara real-time selama pekerjaan berkecepatan tinggi – suatu keharusan saat melakukan engraving pada komponen aerospace yang memerlukan presisi 5μm. Antarmuka Gigabit dual-port telah menjadi standar untuk menangani secara simultan transfer pekerjaan dan pembaruan status mesin.

Konfigurasi Otomasi untuk Lingkungan Produksi

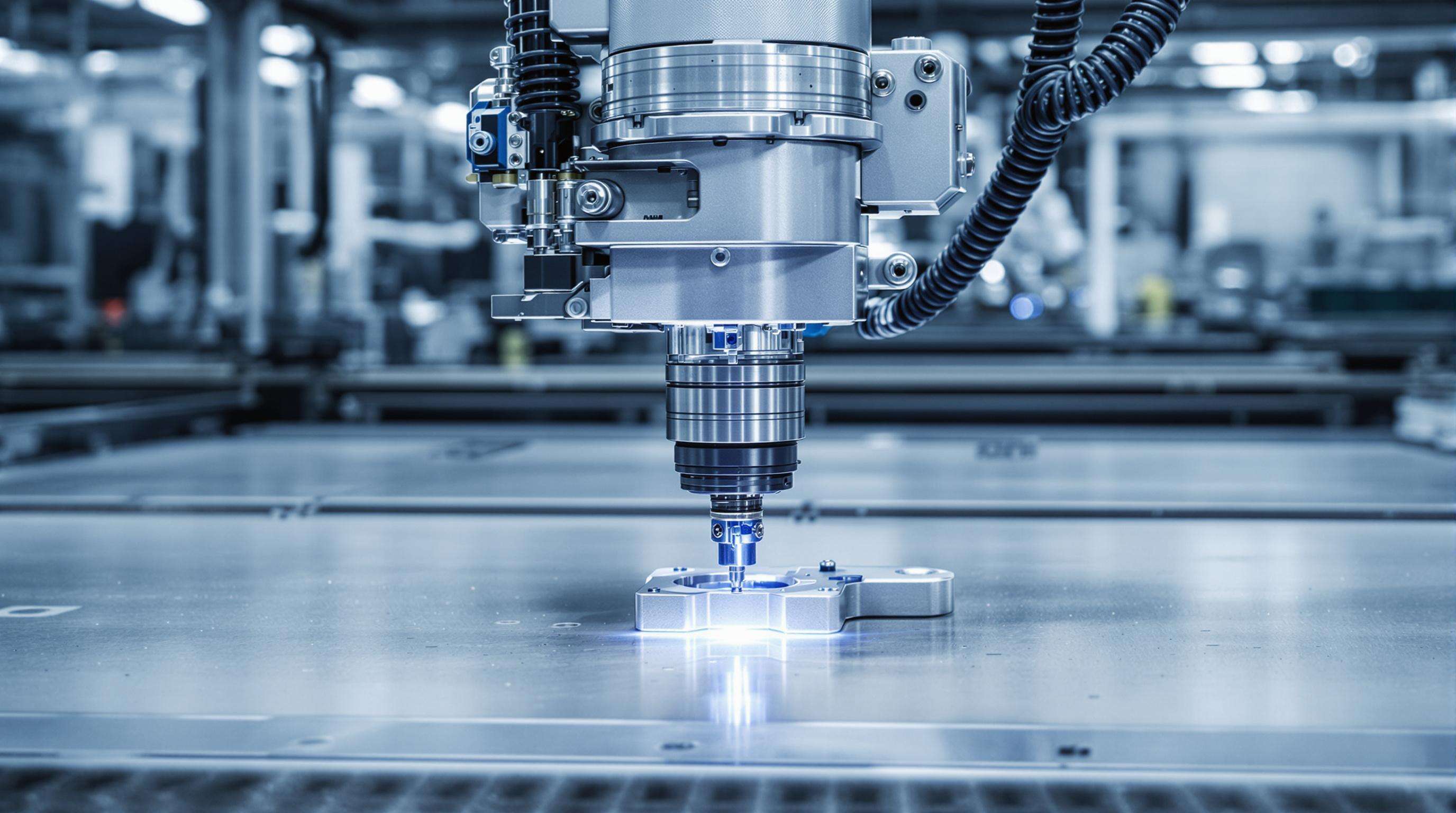

Integrasi Lengan Robot untuk Penyulaman Multi-sumbu

Sistem laser CNC modern mencapai akurasi posisi ±0,02mm ketika dipasangkan dengan lengan robot industri, memungkinkan penyulaman 5-sumbu yang presisi pada geometri kompleks.

| Parameter | Kisaran spesifikasi | Dampak Aplikasi |

|---|---|---|

| Jarak jangkau lengan | 800mm–2000mm | Menentukan ukuran maksimum benda kerja |

| Kapasitas muatan | 10kg–50kg | Mempengaruhi opsi penanganan material |

| Repeatabilitas | ±0,05mm–±0,15mm | Mempengaruhi konsistensi ukiran |

Sinkronisasi yang tepat antara gerakan robotik dan pulsa laser mencegah distorsi termal, terutama pada paduan aluminium (6061-T6) dan baja tahan karat (304L).

Spesifikasi Lampiran Rotary untuk Objek Silindris

Unit rotary standar mendukung diameter dari Ø10mm hingga Ø300mm dengan kesalahan runout radial ‰3μm. Untuk aplikasi pengukiran botol:

- Kecepatan rotasi : 30–300 RPM (langsung mempengaruhi jarak antar garis)

- Jenis Chuck : 3-jaw vs. collet-based gripping (pemilihan berdasarkan material)

- Rating Torsi : Minimum 2,5Nm untuk poros baja Ø100mm

Sistem Kontrol Kualitas dan Kalibrasi

Sistem Visi untuk Verifikasi Kedalaman Ukiran

Pemaharan laser CNC modern mengintegrasikan sistem visi dengan kamera beresolusi <2 μm untuk memvalidasi kedalaman pemaharan secara real time. Alat pengukuran optik ini membandingkan topografi permukaan terhadap model CAD melalui algoritma pemetaan kedalaman berbasis AI, secara otomatis menyesuaikan pengaturan daya ketika deviasi melebihi ±0,05 mm.

Prosedur Penyelarasan Berkas Laser Setiap 500 Jam

Penyelarasan berkas yang konsisten mempertahankan akurasi sudut <0,01° yang kritis untuk sistem pemaharan multi-sumbu. Teknisi menggunakan kolimator dan profiler berkas untuk:

- Mengukur faktor kualitas berkas M² (target: 1,1-1,3)

- Memverifikasi kebulatan berkas (toleransi: ±5% eliptisitas)

- Menyelaraskan cermin galvanometer hingga ketelitian 0,001°

Tes kepadatan energi pasca penyelarasan harus mengonfirmasi variasi ‰2% di seluruh area kerja 400x400mm

FAQ

Apa perbedaan antara laser serat dan laser CO2 pada mesin pemahar laser CNC?

Laser serat dirancang khusus untuk pengolahan logam karena panjang gelombang 1.060 nm-nya, yang menawarkan penyerapan yang sangat baik pada logam konduktif, memungkinkan ketelitian dan kecepatan tinggi. Laser CO2, dengan panjang gelombang 10.600 nm, kurang efektif untuk logam tanpa perlakuan awal.

Bagaimana rentang daya keluaran mempengaruhi penetrasi material dalam pengukiran laser CNC?

Daya keluaran menentukan seberapa dalam laser dapat mengukir material. Daya keluaran rendah (40W-300W) cocok untuk material non-logam dengan kedalaman permukaan hingga 0,5mm, sedangkan daya keluaran tinggi (1.000W-6.000W) dapat menembus hingga 12mm pada logam seperti baja tahan karat.

Apa fungsi protokol komunikasi Ethernet/IP pada mesin pengukir?

Protokol ini memungkinkan penyesuaian parameter secara real-time dengan latensi minimal, yang diperlukan untuk pekerjaan presisi seperti pengukiran komponen pesawat terbang. Protokol tersebut memfasilitasi sinkronisasi dengan jaringan otomasi pabrik dan mampu menangani transfer pekerjaan simultan serta pembaruan status.

Mengapa sistem visi penting dalam mesin pemotong laser CNC?

Sistem visi memberikan validasi real-time kedalaman pemotongan dengan menggunakan kamera beresolusi tinggi untuk membandingkan topografi permukaan terhadap model CAD. Hal ini memastikan pemotongan yang akurat dan menyesuaikan pengaturan daya untuk penyimpangan yang berada di luar batas yang dapat diterima.