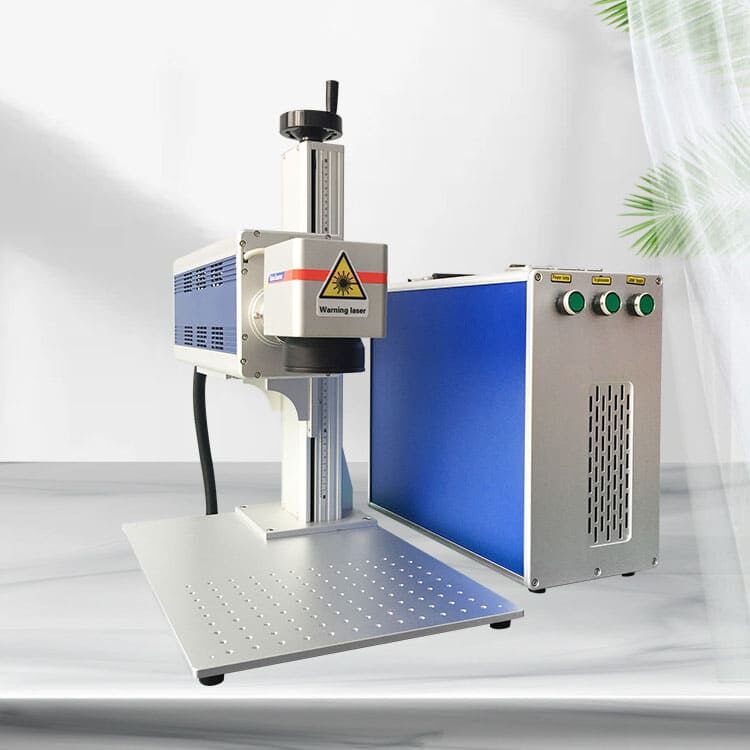

Configuración de Parámetros Principales en Máquinas de Grabado Láser CNC

Rangos de Potencia de Salida (40W-6000W) y Penetración de Materiales

La profundidad y eficiencia del procesamiento están principalmente controladas por la potencia del láser. Los materiales no metálicos como la madera o el acrílico se graban con una salida de sistema de 40W a 300W con profundidades superficiales inferiores a 0.5mm. Los láseres industriales para trabajar metales de hasta 1000W-6000W pueden penetrar hasta 12mm en acero inoxidable (Revista de Fabricación de Precisión, 2024). Los operadores deben equilibrar la potencia y la sensibilidad al calor: demasiados vatios pueden deformar aluminio delgado, mientras que muy pocos no dejarán marca en aceros herramienta endurecidos.

Ajustes de Velocidad (20-5000mm/s) para Grabado Preciso

La velocidad de desplazamiento es inversamente proporcional a la resolución de detalle y a la velocidad de producción. La configuración rápida (3,000-5,000 mm/s) es ideal para marcar aluminio anodizado con un grabado relativamente superficial. El micrograbado en componentes aeroespaciales, donde incluso una pequeña rebaba es inaceptable, se ha logrado con éxito a velocidades de 20-150 mm/s. Un estudio de ciencia de materiales de 2023 mostró que a una velocidad de 500 mm/s y una potencia de 80 W, no hay que preocuparse por la deformación térmica en aleaciones de titanio de 25 μm. La regulación en tiempo real de la potencia evita áreas con grabado insuficiente en superficies curvas y reduce los residuos de carbono en el borde de corte.

Ajuste de la Longitud Focal (2.5"-7.5") para el Control de Profundidad

La longitud focal determina el tamaño del punto del láser y la distribución de la densidad de energía. Las longitudes focales más cortas (2,5"-3,5") concentran la energía para diámetros de haz <0,1 mm, ideales para grabar textos finos en obleas de silicio. Para grabados profundos en materiales compuestos estratificados, las lentes de 7,5" proporcionan una penetración constante de 1,2 mm con una uniformidad de profundidad de ±0,05 mm en áreas de trabajo de 1 m².

Tipos de fuentes láser y compatibilidad con materiales

Láseres de fibra vs láseres CO2 para grabado en metal

Los láseres de fibra son los más destacados en el procesamiento de metales debido a su longitud de onda de 1060 nm, lo cual permite una excelente absorción en todos los tipos de metales conductores. Estos sistemas son capaces de realizar grabados de alta precisión en aceros inoxidables y aleaciones de aluminio a velocidades de hasta 7000 mm/s, manteniendo una nitidez lateral inferior a 20 μm (el láser CO2 (10600 nm) ofrece resultados pobres sin un tratamiento previo del metal o procesos secundarios para lograr contraste claro y oscuro).

Optimización del láser UV para materiales delicados

Los láseres UV (355 nm) permiten procesos de trabajo en frío para sustratos sensibles al calor como siliconas de grado médico y policarbonatos. Su nivel de energía fotónica (3,5 eV) rompe enlaces moleculares sin distorsión térmica, logrando una resolución de 15 μm en la fabricación de dispositivos microfluídicos. Los operadores mantienen un rendimiento óptimo implementando comprobaciones horarias de colimación del haz y sistemas de purga con nitrógeno.

Limitaciones de los láseres diodo en aplicaciones industriales

Aunque los láseres diodo ofrecen una asequibilidad inicial (rango de 5-40 W), sus longitudes de onda de 450-980 nm limitan la versatilidad con materiales. Estos sistemas solo logran una resolución de 60 dpi en aluminio anodizado y no pueden marcar aceros no tratados. Los usuarios industriales reportan tasas de desgaste un 70% más rápidas en comparación con los láseres de fibra al procesar acrílicos de más de 3 mm de espesor.

Parámetros de integración en el flujo de trabajo

Compatibilidad del software con sistemas CAD/CAM

Las máquinas contemporáneas de grabado por láser CNC requieren una estrecha integración con software CAD/CAM para traducir los archivos de diseño en instrucciones para la máquina. Los sistemas que admiten formatos de archivo para intercambio universal (por ejemplo, DXF, STEP como archivo intermedio) generan errores de exportación un 38 % menores en comparación con los formatos propietarios (Informe de Sistemas de Maquinaria 2023). La última generación de software de integración de flujo de trabajo permite extraer datos inteligentes a partir de modelos 3D para la profundidad de grabado y las trayectorias de herramientas.

Requisitos del protocolo de comunicación Ethernet/IP

Los sistemas industriales de grabado requieren protocolos Ethernet/IP para sincronizarse con redes de automatización de fábricas. Estos protocolos permiten una latencia <25ms para ajustes en tiempo real de parámetros durante trabajos a alta velocidad, una necesidad al grabar componentes aeroespaciales que requieren una precisión de 5μm. Las interfaces Gigabit de doble puerto se han convertido en estándar para manejar simultáneamente transferencias de trabajos y actualizaciones del estado de la máquina.

Configuraciones de Automatización para Entornos de Producción

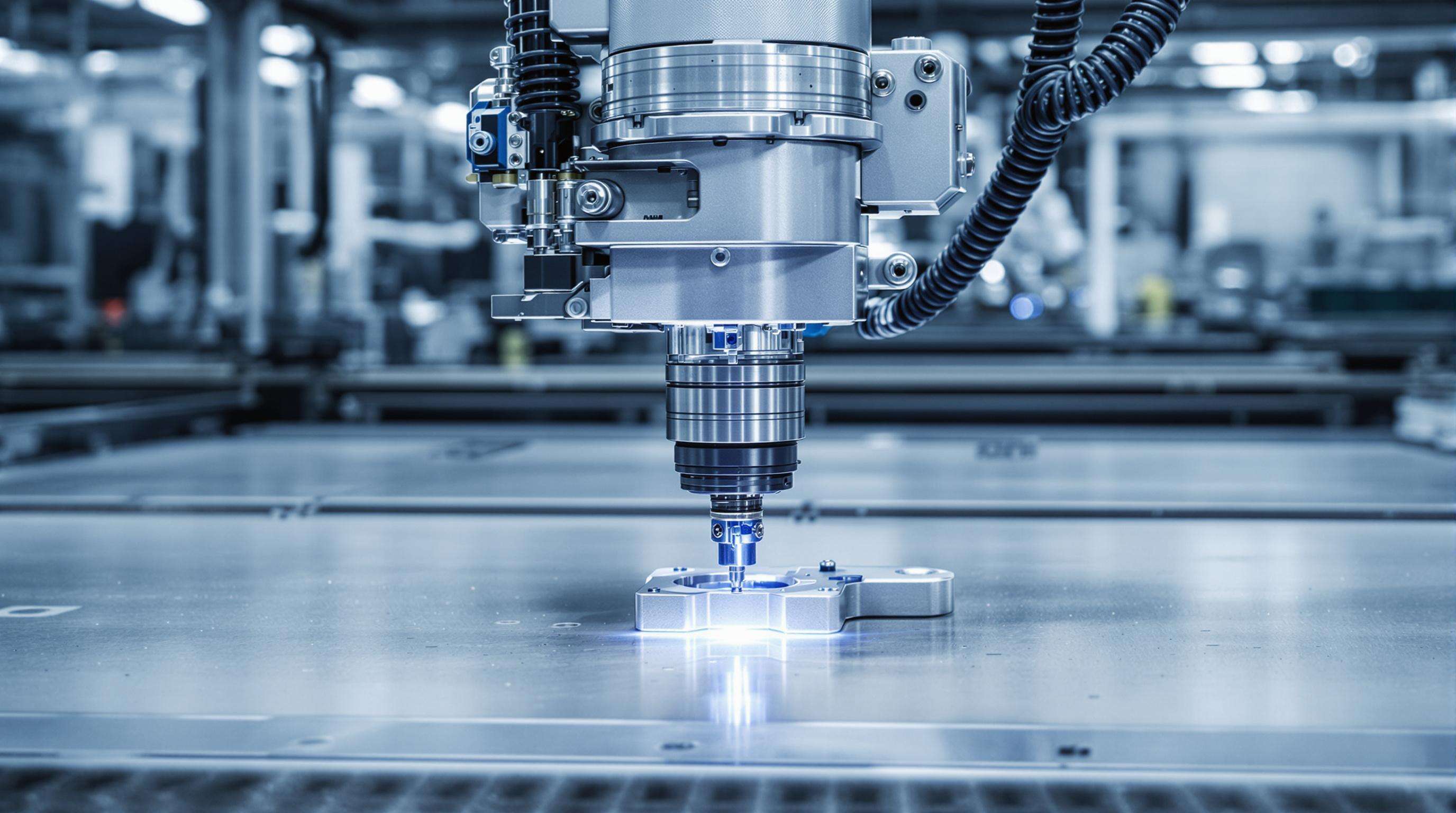

Integración del Brazo Robótico para Grabado Multi-ejes

Los modernos sistemas láser CNC alcanzan una precisión de posicionamiento de ±0.02mm cuando se combinan con brazos robóticos industriales, permitiendo un grabado preciso de 5 ejes en geometrías complejas.

| Parámetro | Rango de especificaciones | Impacto de la Aplicación |

|---|---|---|

| Distancia de alcance del brazo | 800mm–2000mm | Determina el tamaño máximo de la pieza de trabajo |

| Capacidad de carga | 10kg–50kg | Afecta las opciones de manipulación de materiales |

| Repetibilidad | ±0.05mm–±0.15mm | Influye en la consistencia del grabado |

La sincronización adecuada entre el movimiento del robot y el pulsado del láser evita la distorsión térmica, especialmente en aleaciones de aluminio (6061-T6) y acero inoxidable (304L).

Especificaciones del accesorio rotativo para objetos cilíndricos

Las unidades rotativas estándar soportan diámetros desde Ø10mm hasta Ø300mm con una desviación radial de ‰3μm. Para aplicaciones de grabado en botellas:

- Velocidad de rotación : 30–300 RPM (afecta directamente el espaciado entre líneas)

- Tipo de mandíbula : sujeción con mordazas de 3 puntas vs. sistema de pinza (selección según el material)

- Capacidad de torque : Mínimo 2,5Nm para ejes de acero de Ø100mm

Sistemas de control de calidad y calibración

Sistemas de visión para verificación de profundidad de grabado

Los modernos grabadores láser CNC integran sistemas de visión con cámaras de resolución <2 μm para validar la profundidad de grabado en tiempo real. Estas herramientas de medición óptica comparan la topografía superficial con modelos CAD mediante algoritmos de mapeo de profundidad impulsados por IA, ajustando automáticamente la configuración de potencia cuando las desviaciones superan ±0,05 mm.

Procedimientos de alineación del haz láser cada 500 horas

Una alineación constante del haz mantiene una precisión angular <0,01° crítica para sistemas de grabado multieje. Los técnicos utilizan colimadores y analizadores de haz para:

- Medir el factor de calidad del haz M² (objetivo: 1,1-1,3)

- Verificar la circularidad del haz (tolerancia: ±5% elipticidad)

- Alinear los espejos galvanométricos con precisión de 0,001°

Las pruebas de densidad energética posteriores a la alineación deben confirmar una variación ‰2% en toda la superficie de trabajo de 400x400 mm

Preguntas frecuentes

¿Cuál es la diferencia entre láseres de fibra y láseres de CO2 en máquinas de grabado láser CNC?

Los láseres de fibra están diseñados específicamente para el procesamiento de metales debido a su longitud de onda de 1.060 nm, que ofrece una excelente absorción en metales conductores, permitiendo alta precisión y velocidad. Los láseres de CO2, con una longitud de onda de 10.600 nm, son menos efectivos para los metales sin un pretratamiento.

¿Cómo afecta el rango de potencia de salida a la penetración del material en el grabado láser CNC?

La potencia de salida determina qué tan profundo puede grabar un láser en un material. Las potencias de salida más bajas (40W-300W) son adecuadas para materiales no metálicos con profundidades superficiales de hasta 0,5 mm, mientras que las potencias más altas (1.000W-6.000W) pueden penetrar hasta 12 mm en metales como el acero inoxidable.

¿Qué hacen los protocolos de comunicación Ethernet/IP en las máquinas de grabado?

Estos protocolos permiten ajustes en tiempo real de los parámetros con mínima latencia, algo esencial para trabajos de precisión como la grabación de componentes aeroespaciales. Facilitan la sincronización con redes de automatización de fábricas y manejan transferencias simultáneas de trabajos y actualizaciones de estado.

¿Por qué son importantes los sistemas de visión en las máquinas de grabado láser CNC?

Los sistemas de visión proporcionan una validación en tiempo real de la profundidad de grabado mediante el uso de cámaras de alta resolución para comparar la topografía de la superficie con modelos CAD. Esto garantiza grabados precisos y ajusta la potencia para desviaciones que excedan los límites aceptables.

Tabla de Contenido

- Configuración de Parámetros Principales en Máquinas de Grabado Láser CNC

- Tipos de fuentes láser y compatibilidad con materiales

- Parámetros de integración en el flujo de trabajo

- Configuraciones de Automatización para Entornos de Producción

- Sistemas de control de calidad y calibración

-

Preguntas frecuentes

- ¿Cuál es la diferencia entre láseres de fibra y láseres de CO2 en máquinas de grabado láser CNC?

- ¿Cómo afecta el rango de potencia de salida a la penetración del material en el grabado láser CNC?

- ¿Qué hacen los protocolos de comunicación Ethernet/IP en las máquinas de grabado?

- ¿Por qué son importantes los sistemas de visión en las máquinas de grabado láser CNC?