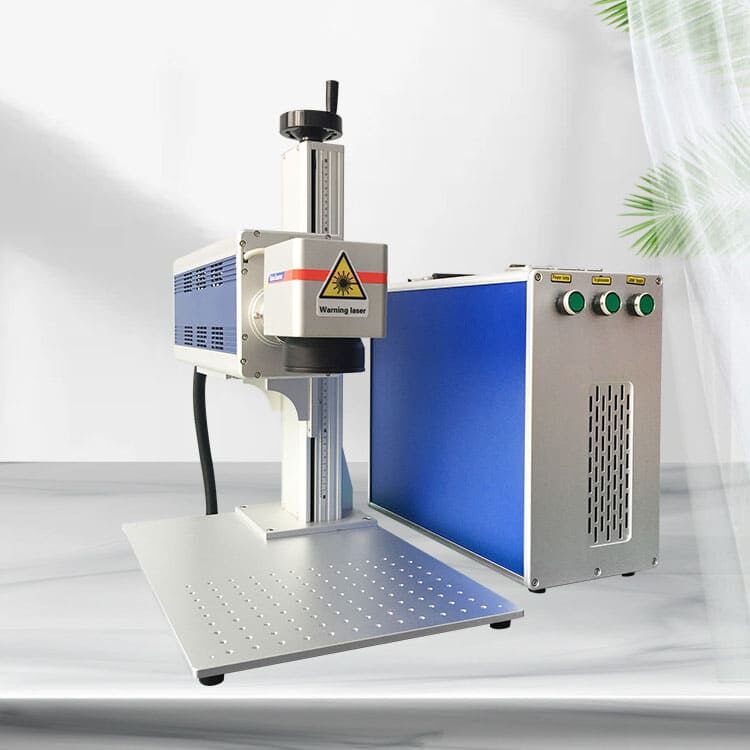

Configuração dos Parâmetros Principais em Máquinas de Gravação a Laser CNC

Intervalos de Potência de Saída (40W-6000W) e Penetração em Materiais

A profundidade e a eficiência do processamento são controladas principalmente pela potência do laser. Materiais não metálicos, como madeira ou acrílico, são gravados com uma saída do sistema entre 40W e 300W, atingindo profundidades superficiais inferiores a 0,5 mm. Os lasers para trabalhos industriais em metal, com potências entre 1.000W e 6.000W, conseguem cortar até 12 mm em aço inoxidável (Precision Manufacturing Journal, 2024). Os operadores precisam equilibrar potência e sensibilidade ao calor — muitos watts podem deformar alumínio fino, enquanto potência insuficiente não deixará marca em aços tratados.

Configurações de Velocidade (20-5000mm/s) para Gravação de Precisão

A velocidade de varredura é inversamente proporcional à resolução de detalhe e à velocidade de produção. Configurações rápidas (3.000-5.000 mm/s) são ideais para marcação de Alumínio Anodizado com gravação relativamente superficial. Microgravação em componentes aeroespaciais, onde até mesmo uma pequena rebarba é inaceitável, tem sido realizada com sucesso a 20-150 mm/s. Um estudo de ciência dos materiais de 2023 mostrou que a 500 mm/s com 80 W de potência, não há necessidade de se preocupar com distorção térmica em ligas de titânio com espessura de 25 μm. A modulação em tempo real da potência evita áreas subgravadas em superfícies curvas e reduz resíduos de carbono na borda de corte.

Ajuste do Comprimento Focal (2,5"-7,5") para Controle de Profundidade

O comprimento focal determina o tamanho do ponto do laser e a distribuição da densidade de energia. Comprimentos focais mais curtos (2,5"-3,5") concentram a energia para diâmetros de feixe <0,1 mm, ideais para gravar textos finos em pastilhas de silício. Para gravação profunda em compósitos camadaados, lentes de 7,5" proporcionam uma penetração consistente de 1,2 mm com uniformidade de profundidade de ±0,05 mm em áreas de trabalho de 1 m².

Tipos de Fontes a Laser e Compatibilidade com Materiais

Lasers de Fibra versus Lasers CO2 para Gravação em Metal

Os lasers de fibra destacam-se principalmente no processamento de metais devido ao seu comprimento de onda de 1060 nm, permitindo excelente absorção em todos os tipos de metais condutores. Esses sistemas são capazes de gravar com alta precisão em aço inoxidável e ligas de alumínio, com velocidades de até 7000 mm/s mantendo a nitidez lateral abaixo de 20 μm (o laser CO2 (10600 nm) apresenta resultados ruins sem tratamento prévio do metal ou processos secundários para obter contraste claro e escuro).

Otimização do Laser UV para Materiais Delicados

Os lasers UV (355 nm) permitem processos de 'cold-processing' para substratos sensíveis ao calor, como silicones de grau médico e policarbonatos. O nível de energia dos fótons (3,5 eV) quebra ligações moleculares sem distorção térmica, alcançando uma resolução de 15 μm na fabricação de dispositivos microfluídicos. Os operadores mantêm o desempenho máximo implementando verificações horárias de colimação do feixe e sistemas de purga com nitrogênio.

Limitações do Laser de Diodo em Aplicações Industriais

Embora os lasers de diodo ofereçam acessibilidade de custo (faixa de 5-40W), seus comprimentos de onda de 450-980 nm limitam a versatilidade em materiais. Esses sistemas alcançam apenas 60 dpi de resolução em alumínio anodizado e não conseguem marcar aços não tratados. Os usuários industriais relatam taxas de desgaste 70% mais rápidas em comparação com lasers de fibra ao processar acrílicos com espessura superior a 3 mm.

Parâmetros de Integração no Fluxo de Trabalho

Compatibilidade de Software com Sistemas CAD/CAM

Máquinas contemporâneas de gravação a laser CNC exigem uma integração estreita com softwares CAD/CAM para converter arquivos de design em instruções para as máquinas. Sistemas que suportam formatos de arquivo para troca universal (por exemplo, DXF, STEP como arquivo intermediário) resultam em erros de exportação 38% menores do que com formatos proprietários (Relatório de Sistemas de Máquinas 2023). A mais recente geração de softwares de integração de fluxo de trabalho permite extrair dados inteligentes a partir de modelos 3D para definir a profundidade de gravação e os caminhos da ferramenta.

Requisitos do Protocolo de Comunicação Ethernet/IP

Sistemas industriais de gravação exigem protocolos Ethernet/IP para sincronização com redes de automação fabril. Esses protocolos permitem uma latência <25ms para ajustes em tempo real dos parâmetros durante trabalhos de alta velocidade – um requisito essencial na gravação de componentes aeroespaciais que exigem precisão de 5μm. Interfaces Gigabit de dupla porta tornaram-se padrão para lidar simultaneamente com transferências de trabalhos e atualizações do status da máquina.

Configurações de Automação para Ambientes de Produção

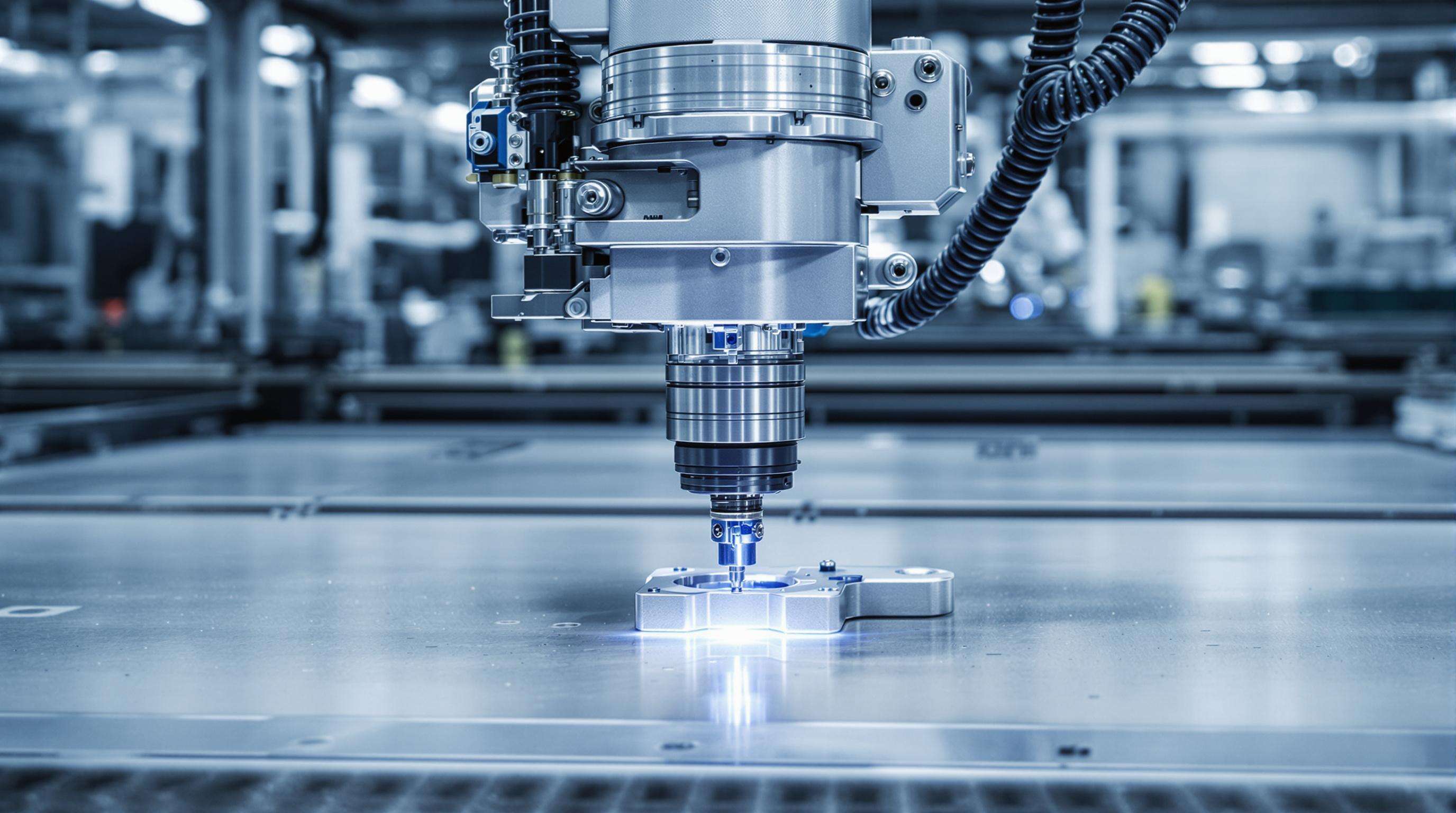

Integração do Braço Robótico para Gravação Multi-eixo

Sistemas modernos a laser CNC alcançam precisão de posicionamento de ±0,02mm quando combinados com braços robóticos industriais, permitindo gravação precisa em cinco eixos em geometrias complexas.

| Parâmetro | Gama de especificações | Impacto da Aplicação |

|---|---|---|

| Distância de alcance do braço | 800mm–2000mm | Determina o tamanho máximo da peça de trabalho |

| Capacidade de carga | 10kg–50kg | Afeta as opções de manipulação de materiais |

| Repetibilidade | ±0,05mm–±0,15mm | Influencia na consistência da gravação |

A sincronização adequada entre o movimento do robô e a pulsação do laser evita distorção térmica, especialmente em ligas de alumínio (6061-T6) e aço inoxidável (304L).

Especificações do Acessório Rotativo para Objetos Cilíndricos

Unidades rotativas padrão suportam diâmetros de Ø10mm a Ø300mm com erro de desalinhamento radial de ‰3μm. Para aplicações de gravação em garrafas:

- Velocidade de rotação : 30–300 RPM (afeta diretamente o espaçamento entre linhas)

- Tipo de chuck : Fixação de 3 garras vs. fixação por pinça (seleção específica ao material)

- Classificação de torque : Mínimo de 2,5 Nm para eixos de aço de Ø100mm

Sistemas de Controle de Qualidade e Calibração

Sistemas de Visão para Verificação da Profundidade de Gravação

Os modernos gravadores a laser CNC integram sistemas de visão com câmeras de resolução <2 μm para validar a profundidade de gravação em tempo real. Essas ferramentas de medição óptica comparam a topografia da superfície com modelos CAD por meio de algoritmos de mapeamento de profundidade com inteligência artificial, ajustando automaticamente as configurações de potência quando os desvios excedem ±0,05 mm.

Procedimentos de Alinhamento do Feixe Laser a Cada 500 Horas

O alinhamento consistente do feixe mantém uma precisão angular <0,01°, essencial para sistemas de gravação multieixo. Os técnicos utilizam colimadores e analisadores de feixe para:

- Medir o fator de qualidade do feixe M² (meta: 1,1-1,3)

- Verificar a circularidade do feixe (tolerância: ±5% elipticidade)

- Alinhar os espelhos galvanométricos com precisão de 0,001°

Os testes pós-alinhamento de densidade energética devem confirmar variação ‰2% em toda a área de trabalho de 400x400mm

Perguntas Frequentes

Qual é a diferença entre lasers de fibra e lasers de CO2 nas máquinas de gravação a laser CNC?

Os lasers de fibra são especificamente concebidos para o processamento de metais devido ao seu comprimento de onda de 1.060 nm, que oferece excelente absorção em metais condutores, permitindo alta precisão e velocidade. Os lasers de CO2, com um comprimento de onda de 10.600 nm, são menos eficazes para metais sem pré-tratamento.

Como a faixa de saída de potência afeta a penetração do material em gravura a laser CNC?

A saída de potência determina até que profundidade o laser pode gravar o material. Saídas de potência mais baixas (40W-300W) são adequadas para materiais não metálicos com profundidades de superfície de até 0,5 mm, enquanto saídas mais altas (1.000W-6.000W) podem penetrar até 12 mm em metais como o aço inoxidável.

O que os protocolos de comunicação Ethernet/IP fazem nas máquinas de gravação?

Esses protocolos permitem ajustes em tempo real dos parâmetros com latência mínima, algo essencial para trabalhos de precisão, como a gravação de componentes aeroespaciais. Eles facilitam a sincronização com redes de automação fabril e gerenciam transferências simultâneas de trabalhos e atualizações de status.

Por que os sistemas de visão são importantes nas máquinas de gravação a laser CNC?

Os sistemas de visão fornecem uma validação em tempo real da profundidade de gravação ao utilizar câmeras de alta resolução para comparar a topografia da superfície com modelos CAD. Isso garante gravações precisas e ajusta as configurações de potência para desvios além dos limites aceitáveis.

Sumário

- Configuração dos Parâmetros Principais em Máquinas de Gravação a Laser CNC

- Tipos de Fontes a Laser e Compatibilidade com Materiais

- Parâmetros de Integração no Fluxo de Trabalho

- Configurações de Automação para Ambientes de Produção

- Sistemas de Controle de Qualidade e Calibração

-

Perguntas Frequentes

- Qual é a diferença entre lasers de fibra e lasers de CO2 nas máquinas de gravação a laser CNC?

- Como a faixa de saída de potência afeta a penetração do material em gravura a laser CNC?

- O que os protocolos de comunicação Ethernet/IP fazem nas máquinas de gravação?

- Por que os sistemas de visão são importantes nas máquinas de gravação a laser CNC?