Настройка основных параметров в станках с ЧПУ для лазерной гравировки

Диапазоны выходной мощности (40 Вт - 6000 Вт) и проникновение в материал

Глубина и эффективность обработки в основном контролируются мощностью лазера. Неметаллические материалы, такие как дерево или акрил, гравируются с выходной мощностью системы от 40 Вт до 300 Вт с глубиной поверхности менее 0,5 мм. Лазеры для промышленной обработки металлов мощностью от 1000 Вт до 6000 Вт обеспечивают проникновение до 12 мм в нержавеющей стали (Precision Manufacturing Journal, 2024). Операторы должны соблюдать баланс между мощностью и чувствительностью к нагреву — слишком высокая мощность может деформировать тонкий алюминий, а недостаточная мощность не оставит следа на закаленных инструментальных сталях.

Скоростные настройки (20-5000 мм/с) для прецизионной гравировки

Скорость сканирования обратно пропорциональна разрешению деталей и скорости обработки. Высокие скорости (3000-5000 мм/с) идеально подходят для маркировки анодированного алюминия с относительно неглубокой гравировкой. Микрогравировка на авиационных компонентах, где даже незначительные заусенцы недопустимы, успешно выполняется на скоростях 20-150 мм/с. Исследование 2023 года в области материаловедения показало, что при скорости 500 мм/с и мощности 80 Вт не возникает тепловых деформаций на титановых сплавах толщиной 25 мкм. Регулировка мощности в реальном времени предотвращает недогравировку на криволинейных поверхностях и уменьшает образование углеродных остатков на кромке.

Регулировка фокусного расстояния (2,5"-7,5") для контроля глубины

Фокусное расстояние определяет размер пятна лазера и распределение плотности энергии. Более короткие фокусные расстояния (2,5"-3,5") концентрируют энергию для диаметра луча <0,1 мм, что идеально подходит для гравировки мелкого текста на кремниевых пластинах. Для глубокой гравировки в слоистых композитах линзы с фокусным расстоянием 7,5" обеспечивают стабильное проникновение на глубину 1,2 мм с равномерностью ±0,05 мм по рабочей зоне площадью 1 м².

Типы лазерных источников и совместимость с материалами

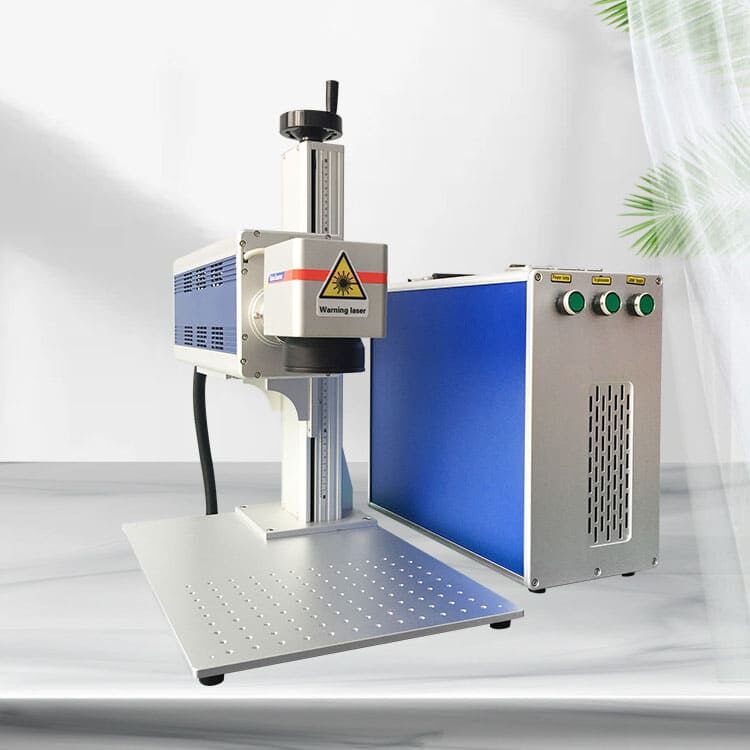

Волоконные лазеры против CO2-лазеров для гравировки металлов

Волоконные лазеры наиболее распространены в металлообработке благодаря длине волны 1060 нм, которая обеспечивает отличное поглощение во всех типах проводящих металлов. Эти системы способны к высокоточной гравировке нержавеющей стали и алюминиевых сплавов со скоростью до 7000 мм/с при сохранении остроты краев менее 20 мкм (CO2-лазер (10600 нм) показывает плохие результаты без предварительной обработки металла или дополнительных операций для получения светлого и темного контраста).

Оптимизация УФ-лазера для деликатных материалов

УФ-лазеры (355 нм) позволяют выполнять обработку без нагрева для термочувствительных материалов, таких как силиконы медицинского класса и поликарбонаты. Их уровень энергии фотонов (3,5 эВ) разрывает молекулярные связи без термических искажений, обеспечивая разрешение 15 мкм при производстве микротечных устройств. Операторы обеспечивают оптимальную производительность, проводя ежечасные проверки коллимации луча и используя системы продувки азотом.

Ограничения диодных лазеров в промышленных приложениях

Хотя диодные лазеры обеспечивают доступный уровень стоимости (диапазон 5-40 Вт), их длина волны 450-980 нм ограничивает разнообразие материалов. Эти системы обеспечивают разрешение только 60 точек на дюйм на анодированном алюминии и не могут маркировать необработанные стали. Пользователи сообщают, что при обработке акриловых материалов толще 3 мм износ оборудования происходит на 70% быстрее по сравнению с волоконными лазерами.

Параметры интеграции в рабочие процессы

Совместимость программного обеспечения с САПР/CAM-системами

Современные станки с ЧПУ с лазерной гравировкой требуют тесной интеграции с ПО CAD/CAM для перевода проектных файлов в инструкции для станка. Системы, поддерживающие универсальные форматы файлов для обмена (например, DXF, STEP как промежуточные файлы), обеспечивают на 38 % меньшее количество ошибок экспорта по сравнению с проприетарными форматами (Machinery Systems Report 2023). Новое поколение программного обеспечения для интеграции рабочих процессов позволяет извлекать интеллектуальные данные из 3D-моделей для определения глубины гравировки и траектории инструментов.

Требования к протоколу связи Ethernet/IP

Промышленные системы гравировки требуют использования протоколов Ethernet/IP для синхронизации с сетями автоматизации фабрик. Эти протоколы обеспечивают задержку <25 мс для оперативной корректировки параметров во время высокоскоростных задач — это необходимо при гравировке компонентов авиакосмической отрасли, где требуется точность 5 мкм. Двухпортовые интерфейсы Gigabit стали стандартом для одновременной обработки передачи заданий и обновления статуса станка.

Конфигурации автоматизации для производственных сред

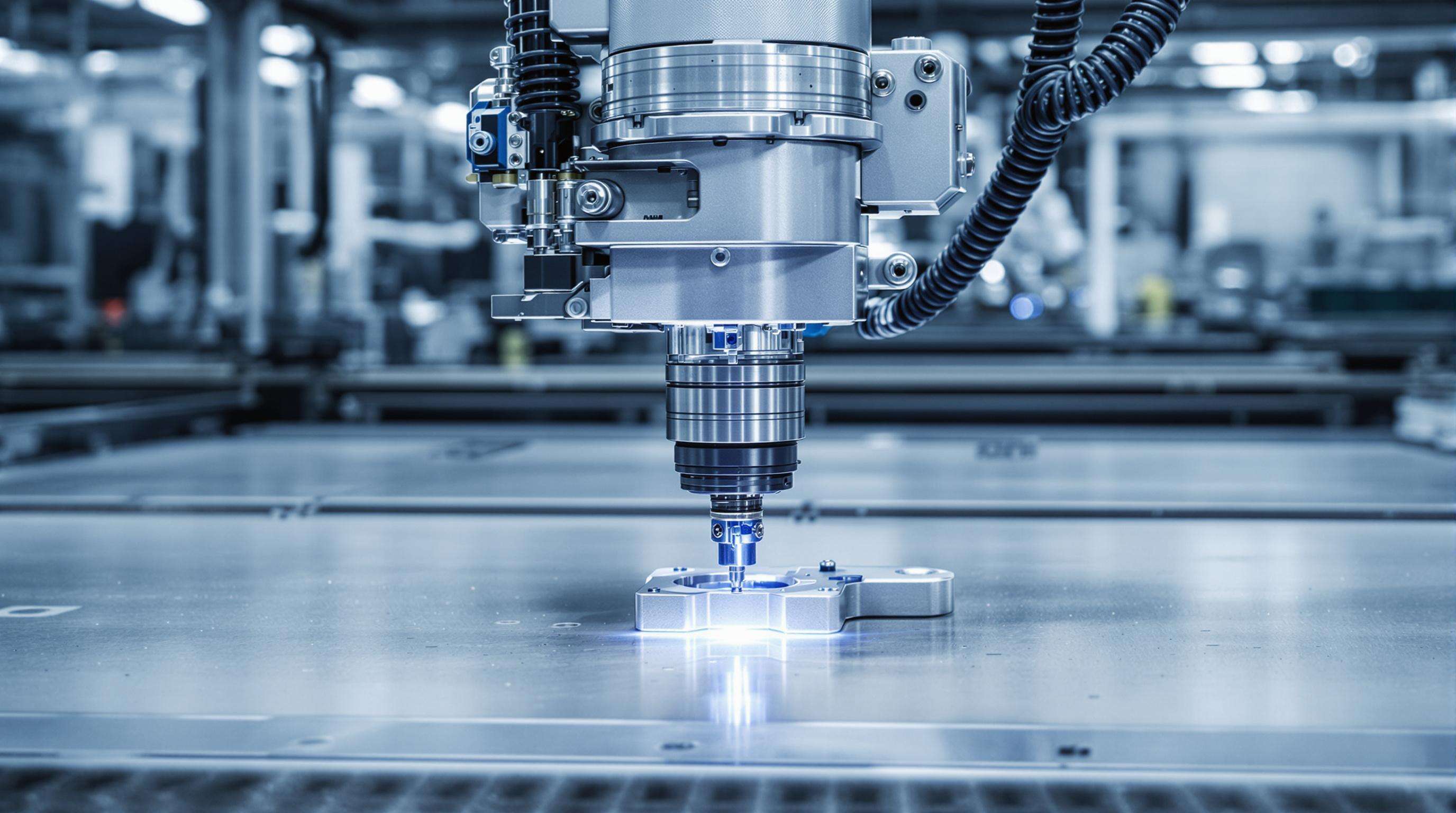

Интеграция роботизированной руки для многоосевой гравировки

Современные лазерные системы ЧПУ обеспечивают точность позиционирования ±0,02 мм при использовании вместе с промышленными роботами, что позволяет выполнять точную 5-осевую гравировку сложных геометрий

| Параметры | Диапазон спецификаций | Влияние применения |

|---|---|---|

| Длина руки робота | 800 мм–2000 мм | Определяет максимальный размер обрабатываемой детали |

| Грузоподъемность | 10 кг–50 кг | Влияет на варианты транспортировки материалов |

| Повторяемость | ±0,05 мм–±0,15 мм | Влияние на стабильность гравировки |

Правильная синхронизация движения робота и лазерных импульсов предотвращает термическую деформацию, особенно в алюминиевых (6061-T6) и нержавеющих стальных (304L) сплавах.

Спецификации поворотного устройства для цилиндрических объектов

Стандартные поворотные устройства поддерживают диаметры от Ø10 мм до Ø300 мм с радиальным биением ‰3 мкм. Для приложений гравировки бутылок:

- Скорость вращения : 30–300 об/мин (напрямую влияет на шаг линии)

- Тип патрона : 3-кулачковый патрон или зажим с использованием цанги (выбор зависит от материала)

- Номинальный крутящий момент : Минимум 2,5 Нм для стальных валов Ø100 мм

Системы контроля качества и калибровки

Системы технического зрения для проверки глубины гравировки

Современные лазерные гравировальные станки с ЧПУ интегрируют системы технического зрения с камерами разрешением <2 мкм для проверки глубины гравировки в реальном времени. Эти оптические измерительные инструменты сравнивают топографию поверхности с CAD-моделями с помощью алгоритмов картирования глубины на основе ИИ, автоматически регулируя параметры мощности, если отклонения превышают ±0,05 мм.

Процедуры выравнивания лазерного луча каждые 500 часов

Стабильное выравнивание луча обеспечивает угловую точность <0,01°, критичную для многокоординатных систем гравировки. Техники используют коллиматоры и анализаторы профиля луча для:

- Измерения фактора качества луча M² (целевое значение: 1,1-1,3)

- Проверки круговости луча (допуск: ±5% эллиптичности)

- Выравнивания зеркал гальванометра с точностью до 0,001°

После выравнивания тесты плотности энергии должны подтвердить ‰2% вариацию по рабочей области 400x400 мм

Часто задаваемые вопросы

В чем разница между волоконными лазерами и CO2-лазерами в станках для лазерной гравировки с ЧПУ?

Волоконные лазеры специально разработаны для обработки металлов благодаря длине волны 1060 нм, которая обеспечивает отличное поглощение в проводящих металлах, позволяя достичь высокой точности и скорости. CO2-лазеры с длиной волны 10600 нм менее эффективны для обработки металлов без предварительной обработки.

Как диапазон выходной мощности влияет на проникновение материала при лазерной гравировке с ЧПУ?

Выходная мощность определяет глубину гравировки лазера. Низкая выходная мощность (40 Вт - 300 Вт) подходит для неметаллических материалов с глубиной поверхности до 0,5 мм, тогда как более высокая мощность (1000 Вт - 6000 Вт) может проникать до 12 мм в металлах, таких как нержавеющая сталь.

Что делают сетевые протоколы Ethernet/IP в машинах для гравировки?

Эти протоколы позволяют в реальном времени регулировать параметры с минимальной задержкой, что необходимо для точных работ, таких как гравировка авиакосмических компонентов. Они обеспечивают синхронизацию с сетями автоматизации фабрик и обработку одновременных передач заданий и обновлений статуса.

Почему системы технического зрения важны для фрезерных станков с лазерной гравировкой?

Системы технического зрения обеспечивают проверку глубины гравировки в реальном времени, используя камеры высокого разрешения для сравнения топографии поверхности с CAD-моделями. Это гарантирует точную гравировку и корректировку параметров мощности при отклонениях, превышающих допустимые пределы.

Содержание

- Настройка основных параметров в станках с ЧПУ для лазерной гравировки

- Типы лазерных источников и совместимость с материалами

- Параметры интеграции в рабочие процессы

- Конфигурации автоматизации для производственных сред

- Системы контроля качества и калибровки

-

Часто задаваемые вопросы

- В чем разница между волоконными лазерами и CO2-лазерами в станках для лазерной гравировки с ЧПУ?

- Как диапазон выходной мощности влияет на проникновение материала при лазерной гравировке с ЧПУ?

- Что делают сетевые протоколы Ethernet/IP в машинах для гравировки?

- Почему системы технического зрения важны для фрезерных станков с лазерной гравировкой?