איך מכונת סימון לייזר CO2 וועבודה של טכנולוגיות סיבים אופטיים

היסודות בסימון לייזר בתעשייה מנהלנית

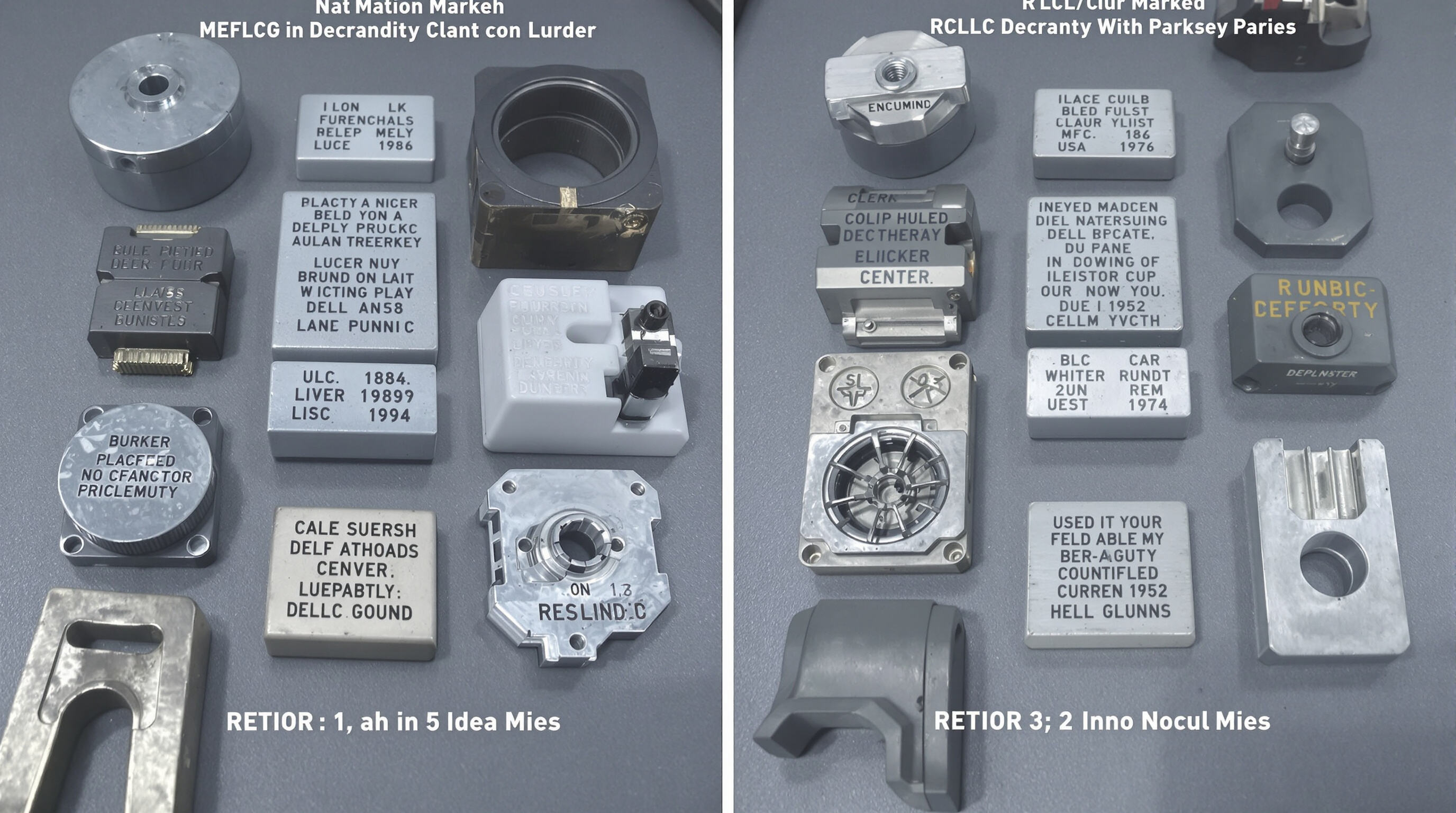

סימון לייזר פועל על ידי מיקוד קרני אור מרוכזות אל חומרים כדי ליצור שינוי בפניהן באמצעות שיטות כמו חריצה, חריטה או איניאום. מה שעושה את השיטה הזו כל כך מועילה הוא שהיא אינה מחייבת מגע פיזי, מה שנותן תוצאות מדויקות ביותר שנשארות לנצח. בדברים כמו מספרות סריאליות, לוגואים של חברות, והדבקים הקטנים עם הברקודים שאנו רואים בכל מקום על חלקים ייצורליים, סימון לייזר מבצע את המשימה כמו שצריך בכל פעם. בהשוואה לשיטות חריטה מכאנית ישנות, מערכות לייזר מפחיתות את כמות החומר המבוזבשת ומשמרות את העקמה המקורית של מה שנ khắc. לכן כל כך הרבה יצרנים מהתעשייה האווירית ועד לשרשראות ייצור רכב ואפילו יצרני ציוד רפואי עברו לשימוש בטכנולוגיית לייזר. היכולת לסמן מבלי לפגוע במבנה הבסיסי היא פשוט הגיונית מדי כשמדברים על מוצרים בעלי ערך גבוה שבהם שליטה באיכות היא הכי חשובה.

עקרונות מרכזיים: מערכות לייזר CO2 לעומת סיב אופטי

מכונות סימון לייזר CO2 פועלות על ידי יצירת קרניים מהתערובת גזים כמו פחמן דו-חמצני, חנקן והליום, אשר מופעמות כאשר חשמל עובר דרכן. מכונות אלו פולטות אור אינפרא-אדום באורך גל של כ-10.6 מיקרומטר. לעומת זאת, לייזרים אופטיים פועלים בדרכים שונות. הם משתמשים בסיבים אופטיים מיוחדים שטופלו בחומרים מסוימים ואז מוזנים על ידי משאבות דיוודה, מה שיוצר קרניים באורך גל של כ-1.06 מיקרומטר. ההבדל בין שתי הטכנולוגיות הללו חשוב מאוד כשמתייחסים לצריכת האנרגיה. מערכות CO2 מסורתיות מצליחות להפוך רק כ-10 עד 15 אחוז מהכוח שהן צורכות לייצור לייזר בפועל. בינתיים, לייזרים אופטיים מציגים תוצאות טובות בהרבה, והופכים כ-35 עד 50 אחוז מהאנרגיה שהוזנה. זה הופך את הלייזרים האופטיים לא רק טכנולוגית מתקדמים אלא גם חסכוניים בהרבה מבחינת עלויות תפעול לעסקים שמעוניינים בэкономיה.

ההבדלים באורכי הגל ומשפיעם על האינטראקציה עם החומרים

אורך הגל של 10.6 מיקרון של לייזרים מסוג CO2 מתאימה במיוחד לאינטראקציה עם חומרים אורגניים כמו פלסטיק, עץ ובגדים, שם ספיגת האנרגיה עולה על 90%. קרן של לייזר סיבים באורך גל של 1.06 מיקרון חודרת למתכות (פליז, אלומיניום, פליז) באופן יעיל יותר הודות לצפיפות אנרגיה גבוהה יותר של הפוטונים - מה שמאפשר סימונים ללא חמצון דרך שינוי המבנה המולקולרי של פני השטח.

אינטגרציה עם אוטומציה: מגמות בייצור חכם

יצרנים מתחומים שונים משלבים ביתר שאת לייזרים של CO2 וסיבים אופטיים בקרטיסים חכמים המחוברים לאינטרנט לצורך פיקוח מתמיד במהלך תהליכי ייצור. התקנות אלו מפחיתות את הדרישה לפיקוח ידני בתפעול בגדלים גדולים, מאחר שהגדרות הלייזר מותאמות את עצמם כאשר מצלמות המכונה זוכות בשינויים בחומרים שנעשים בהם עיבוד. הנטייה לכיוון טכנולוגיות תעשייה 4.0 נראית כמוצלחת, כאשר דוחות ייצור מראים שحوות 32 אחוזים יותר חברות אימצו את מערכות האוטומציה המשולבות אלו מאז תחילת 2022. מנהלי מפעלים רבים מדווחים על שיפורים משמעותיים ביעילות לאחר ביצוע המעבר הזה.

תאימות חומרים: התאמת לייזרים לחומרים

לייזרים אופטיים למתכות: פליז, אלומיניום, נחושת וארד

ליזרים סיבתיים שולטים בסימון מתכות עם אורך גל של 1.06 מיקרון שמגיב אופטימלית עם חומרים מוליכים. פליזי פלדה ואלומיניום מגיעים ליעילות ספיגה של 85%, ומאפשרים חריטה מדויקת ללא עיוות פני שטח. פליז ונחושת דורשים התאמת עוצמה עקב החזרה גבוהה יותר, אך מערכות סיבתיות מתקדמות מתקזות אוטומטית את זה באמצעות פיקוח תרמי בזמן אמת.

ליזרים של CO2 לחומרים לא מתכתיים: פלסטיק, עץ ובגדים

מערכות סימון ליזר CO2 מצטיינות בחומרים אורגניים תוך שימוש בקרן תת-אדומה באורך גל של 10.6 מיקרון שממיסה את פני השטח בצורה נקייה. פוליקרבונטים ופלסטיק מסוג ABS שומרים על 95% מהקריאות לאחר מבחני חשיפה לультרא סגול, מעבר לביצועים של חריטה מכאנית. עומק חריטה בעץ ניתן לשליטה בדיוק של ±0.01 מ"מ, מה שקריטי לסירוג מוצרי רפואה.

| סוג לייזר | אורך גל | חומרים אופטימליים | יעילות ספיגה |

|---|---|---|---|

| סיב | 1.06 מיקרון | מתכות | 70–95% |

| CO2 | 10.6 מיקרון | פולימרים, עץ | 80–98% |

אתגרים עם חומרים היברידיים ועם חומרים קשים לסימון

אלומיניום מאנודד ופליזים מוכסים מציבים אתגרים ייחודיים - כוח מוגזם שורף את הפסלים, בעוד הגדרות נמוכות מדי אינן חודרות לחומר הבסיס. מחקרים אחרונים במוליכי חומרים מציגים שילובים של סיבים קפיציים וסיבים של CO2 המגיעים ל-92% קירבה לסיבי תעופה באמצעות יישור רציף של אורכי גל.

למה אורך הגל חשוב: קצב ספיגה במעבר לחומרים

אורך הגל קובע העברת אנרגיה פוטונית: גלים קצרים של לייזר סיבי מרגשים אלקטרונים במתכות, בעוד גלים ארוכים של CO2 שברים קשרים מולקולריים בפולימרים. ספיגת 5% של זהב ב-1.06 מיקרון מוכיחה את הקושי של לייזרים סיביים, בעוד שספיגת חומרי חרסינה משתנה בשני אורכי הגל - ודורשת ניתוח ספקטרלי בעת בחירת המערכת.

השוואת ביצועים: דיוק, מהירות ועמידות

איכות סימות ורזולוציה ביישומים במציאות

ליזרי CO2 פועלים בצורה מצוינת ליצירת סימנים בקונטראסט חד על פלסטיקים כמו ABS וחומרים אקריליים. הם יכולים להגיע עד לדיוק של כ-1200 נקודות לאינץ' (DPI), מה שעושה אותם למתאימים ביותר ליצירת פרטים עדינים כמו לוגואים קטנים או מספרי סדרה. עם זאת, כשמדברים על סימון של מתכות, עדיף להשתמש בליזרים סיבתיים. ליזרים אלו מסוגלים להגיע בדיוק של 0.005 מילימטר על כלים מפליז קשה, משהו שקריטי במיוחד בייצור בתעשייה האווירית, שם יש צורך לעקוב אחרי החלקים גם לאחר ייצורם. לפי מחקר שפורסם בשנה שעברה על ידי מכון פראונהوفر, סימונים של ליזר סיבתי נשמרו קריאים ב-98 אחוז מהמקרים על אלומיניום גם לאחר ניסויים בתנאי בדיקת מי מלח. לעומתם, סימונים של ליזר CO2 על פלסטיק מסוג PET איבדו כ-23 אחוז מהקריאות לאחר חשיפה לאור UV לאורך זמן.

מהירות הייצור ועוצמת הפלט עבור קווים בעלי נפח גבוה

ליזרים סיבתיים חורצים במתכות מהר בשלושה עד חמישה פעמים בהשוואה למערכות CO2 מסורתיות. לדוגמה, דגמי ה-100 וואט חורצים על פליז חלוד במהירות של כבערך שבעת אלפים מילימטרים בשנייה. על שורות ייצור שבהן יש לסמן עשרים אלף צינורות מ-PVC ביום, ליזרים מסוג CO2 מבצעים כמאה וחמישים סימונים לדקה, כלומר כ-0.2 שניות למחזור. אנשי מקצוע בייצור מתחילים לשלב בין סוגי ליזר שונים בתוך תאי עבודה בודדים. הם מכנים אותם תאי היבריד, שהם בסך הכל התקנים חכמים שמעבירים אוטומטית את החומרים אל הליזר המתאים למשימה הנוכחית, כדי להגביר את היעילות מבלי לבזבז זמן על שלבים מיותרים.

עמידות ובהירות של סימונים על רכיבים תעשייתיים

סימנים שצוירו בעזרת לייזר סיב יכולים להימשך מעל 500 שעות של ניקוי מחמר על שסתומי הידראוליקה, ומשמרים יחס ניגודיות של מעל 80% גם לאחר חמש שנים של מנוחה. המצב שונה לעומת זאת לקודים חקוקים בלייזר CO2 על ציוד רפואי פוליקרבונטי. לאלו נדרשת שכבה הגנתית מיוחדת כדי להישאר קריאים גם לאחר מעברי אוטוקלב רבים, מה שמוסיף בין 12 ל-18 אגורות ליחידה. במקומות קשים כמו אתרי חפירה באוקיינוס, לייזרים סיביים יוצרים סימנים תת-שיטחיים שנראים שמשתמרים בקריאתם גם כשהשכבת פני השטח נאכלת על ידי קורוזיה.

מפתחות עיקובות עיקריים

| חומר | עיקבות לייזר CO2 | עיקבות לייזר סיבי |

|---|---|---|

| מתכת אל חלד | N/A | 90% לאחר 5 שנים |

| אלומיניום אנודיזה | 72% לאחר 3 שנים | 95% לאחר 5 שנים |

| פוליפרופילן | 65% לאחר 18 חודשים | N/A |

נתונים: דוח מדד המועצה התעשייתית לסמיכת לייזר 2024

עלות, תחזוקה ויעילות תפעולית

השקעה ראשונית ותוחלת רווח (ROI)

לasers סיביים יקרים ב-20 עד 40 אחוז לעומת ليיזר CO2, אם כי מחירים משתנים בהתאם למפרט. מערכות תעשייתיות נעות בדרך כלל בין חמישים אלף ל-150 אלף דולר. הערך האמיתי בא עם תפעול לטווח ארוך. מערכות אלו מסמנות עד פי שלושה מהר יותר על פני מתכת ופועלות ביעילות חשמלית של 90 אחוז, מה שמפחית את עלות הייצור לאיטם ב партиות גדולות. חברות שמייצרות מעל 10,000 רכיבים ביום מגלות שההשקעה משתלמת בתוך 12 עד 18 חודשים, בעוד שבטכנולוגיה מסורתית של CO2 תקופת ההחזר ארוכה פי שניים.

צורך בשיקום ואריכות חיים של המערכת

לasers CO2 דורשים תחזוקה רבעונית למילוי גז, איזון מראות וחליפת צינורות (ממוצע 2,500 $ לשנה), בעוד לייזרים סיביים פועלים ללא תחזוקה מעל 15,000 שעות. הבדל זה משפיע על עלות הבעלות הכוללת:

| גורם | לייזר Co2 | לייזר סיבים |

|---|---|---|

| אורך חיים של חלקים קריטיים | 3–5 שנים (צינורות זכוכית) | 10+ שנים (דיודות) |

| פסולת שנתית | 50–80 שעות | <10 שעות |

| צורך הקירור שלך | מקרר פעיל נדרש | פעולה מונעת אוויר |

צריכת אנרגיה ועומת הפעלה בייצור רציף

ליזרים סיביים צורכים כ matter 30 עד 40 אחוז פחות חשמל בהשוואה למערכות CO2 בעת הפעלה רציפה. זה משמעותי למדי, שכן החשמל אחראי לכ-רבע מכל הוצאות התפעול בפעולה של סימון ליזר. בואו נבחן את המספרים: ליזר CO2 סטנדרטי של 100 וואט צורך כ-4.8 קילוואט-שעה, בעוד שהמקביל לו בסיב אופטי זקוק רק לכ-1.2 קוט"ש כדי לבצע את אותו העבודה. כשמדברים על חסכון בפועל לאורך שלוש משמרות יומיות לייצור, יצרנים יכולים לצפות לחסוך כ-12,000 דולר בשנה אחת על חשבון האנרגיה בלבד. וגם יש עוד יתרון - חברות חוסכות בדרך כלל כ-3,500 דולר בשנה על ידי כך שאינן נאלצות לתחזק עוד את המקררים היקרים האלה.

איך לבחור בין מכונות סימון ליזר מסוג CO2 לבין סיב אופטי

קריטריונים מרכזיים לבחירה על פי חומר וكمות

בעיקר חשוב לבחור ציוד שיתאים לחומרים בהם תשתמשו, וכמות הפקה נדרשת. לייזרים סיבתיים כבר השתלטו על שוק הסימון של מתכות כמו פליז, אלומיניום ופליז, מכיוון שהם עובדים מהר פי שלושה מהאופציות האחרות, ואין כמעט צורך בתיקונים או תחזוקה. זה הופך את הלייזרים האלה לאידיאליים למקומות שמפעילים כמויות גדולות של חלפים, במיוחד בתעשייה כמו רכב או תעופה.מצד שני, סימון לייזר CO2 עובד טוב עם חומרים טבעיים או סינתטיים שאינם מתכתיים, כולל דברים כמו משטחי עץ, דפי פלסטיק וחומרי טקסטיל. למה? בגלל האורך הגלים המיוחד שלהם, שהם בערך 10.6 מיקרון, הם יוצרים סימנים נקיים יותר מבלי לשרוף יותר מדי חומר. אם למישהו יש קו ייצור שעובד עם סוגים שונים של חומרים, כדאי לשקול מכונות שיכולות להחליף אורך גל או כאלה שמאפשרות להוסיף תכונות נוספות בהמשך, כדי להימנע מקנסים או הוצאות עתידיות.

שיקולים סביבתיים, ביטחוניים ורגולטוריים

ליזרים סיביים נוטים להשתמש בכ-35 ועד אולי 50 אחוז פחות חשמל בהשוואה למערכות CO2 מסורתיות בעת הפעלה רציפה, מה שאומר ששארית הפחמן שלהם קטנה יותר במכנאות שבהן הצריכת אנרגיה גבוהה. ההבדל חשוב מכיוון שליזרים מסוג CO2 דורשים התקנות מיוחדות לאוורור כדי להתמודד עם פליטת הגזים שלהן, בעוד שליזרים סיביים כמעט ולא מייצרים כלל חלקיקים. בעת עבודה עם חומרים מסוימים כגון PVC שמפלים אדים מזיקים במהלך תהליכי סימון, חשוב לעקוב אחרי הנחיות הסביבה של ISO 14001 וגם אחר חוקי הבטיחות של OSHA כדי להגן על העובדים ועל הסביבה. שיקול נוסף שראוי לציון הוא שציוד לייזר מסוג CO2 מלווה בדרישות סילוק מורכבות יותר לדוגמאות כגון צינורות לייזר מנותשים ושאר נוזלי קירור שונים שנעשה בהם שימוש לאורך מחזור החיים.

הגנה על העתיד באמצעות פתרונות סורגי לייזר CO2 המשולבים בתוכנה וניתנים להרחבה

כשמדובר במערכות לייזר CO2 כיום, יש הגיון בבחירת דגמים מצוידים בפקדים אינטראקטיביים (IoT) ובתוכנת API מובנית, אם החברות מעוניינות לעקוב אחרי כיוון התנועה בתעשייה. העיצוב המודולרי מאפשר לשדרג בקלות את תפוקת ההספק, בין 30 ל-120 וואט, מה שמועיל מאוד כשמטפלים בחומרים שונים או בסימונים מורכבים יותר. לפי מחקר שפורסם בשנה שעברה, מפעלים ששילבו את התוכנה שלהם עם לייזרים מסוג CO2 זכו להחזר הון השקעה מהיר בכ-22 אחוז, בזכות תכונות כמו תחזוקה נבזקת ויכולת איזון מרחוק. עבור חברות שמתכננות מראש, פלטפורמה שתומכת בטכנולוגיית בינה מלאכותית (AI) לצורך אופטימיזציה של תבניות עוזרת באמת לחסוך בחומרים מיותרים, וזה במיוחד חשוב כשמגדילים את סדרת הייצור.

שאלות נפוצות

מהן ההבחנות המרכזיות בין טכנולוגיות הלייזר CO2 לבין אלו של לייזר סיבים?

ליזרי CO2 משתמשים בתערובת גזים שמוזנת חשמלית ומותאמים לסימון חומרים אורגניים כמו פלסטיק ועץ. ליזרי פיבר משתמשים בمضאימות דיוודה וטובים למתכות, תוך הצעת יעילות אנרגטית גבוהה וتكסיפ תפעול נמוכים יותר.

איך תאימות החומר וני"ש הייצור משפיעים על בחירת מערכת הליזר לסימון?

במקרים של סימון מתכות בכמויות גדולות, מעדיפים ליזרי פיבר בשל המהירות ונמוך תחזוק. ליזרי CO2 טובים לסימון חומרים לא מתכתיים ומציעים דיוק גבוה בחומרים אורגניים.

מהן ההבדלים בتكסיפ והתחזוק בין מערכות ליזר CO2 וליזר פיבר?

ליזרי פיבר כוללים תעריפי כניסה גבוהים יותר אך מציעים קצבת שיקום מהירה יותר עקב ניצול אנרגיה נמוך וצורך מזערי בתחזוק. ליזרי CO2 דורשים תחזוק שוטפת, מה שיכול להעלות את סך תכסיפ התפעול לאורך זמן.