Miten CO2-lasermerkintäkone ja kuitulasermerkintäteknologiat toimivat

Lasermerkinnän perusteet teollisessa valmistuksessa

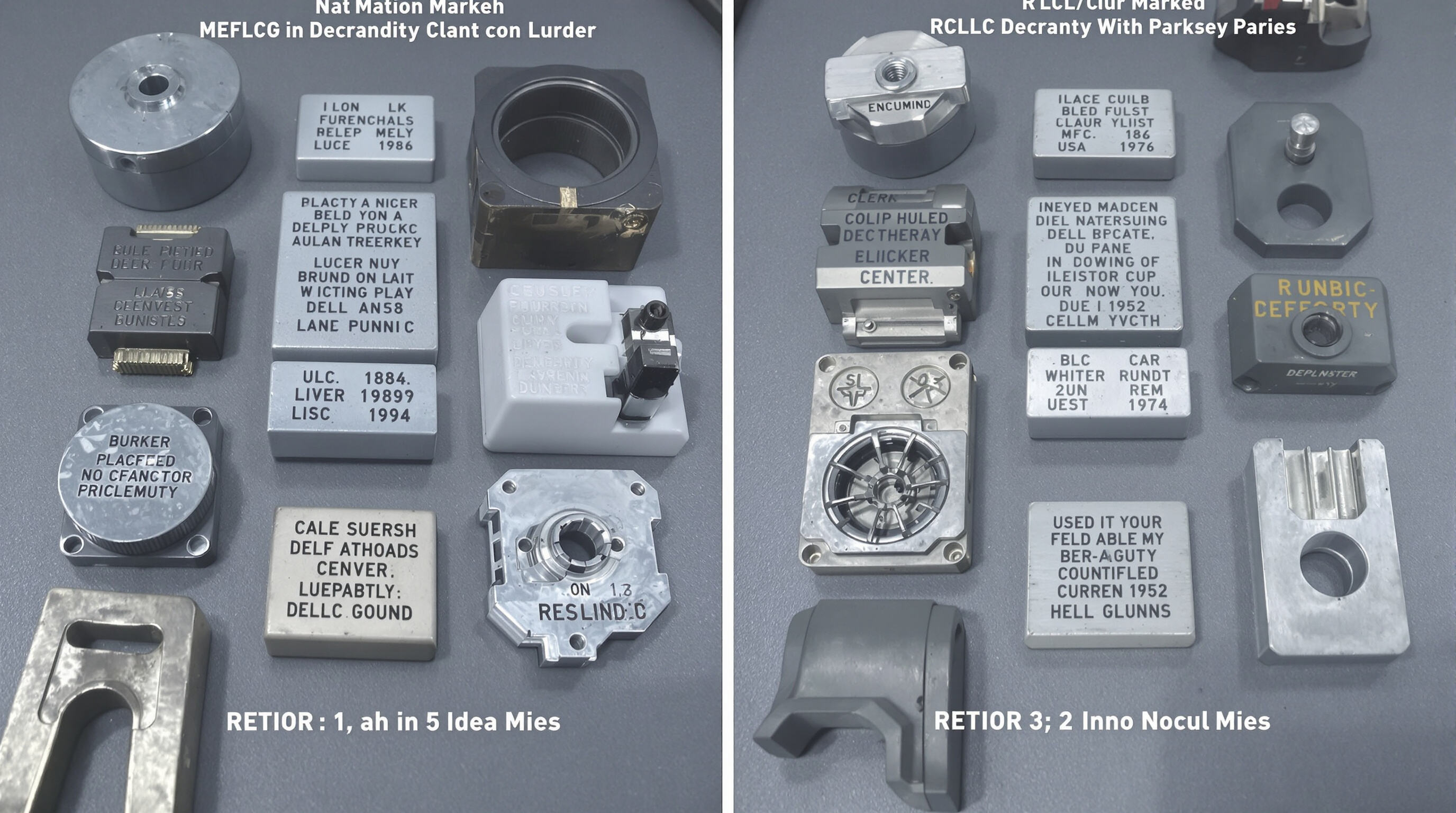

Lasermerkintä toimii ohjaamalla valon keskittämällä säteillä materiaaleja, jolloin niiden pintaan syntyy muutoksia esimerkiksi kaiverruksen, gravointin tai ilmestyksen avulla. Tämän menetelmän arvonlisä on siinä, että siihen ei liity fyysistä kontaktia, mikä tarkoittaa erittäin tarkkoja tuloksia, jotka säilyvät ikuisesti. Esimerkiksi sarjanumeroille, yritysten logotyypeille ja kaikkialla teollisuuden osissa näkyville viivakooditarroille lasermerkintä tekee aina oikean lopputuloksen. Vanhoihin mekaanisiin kaiverrusmenetelmiin verrattuna laserjärjestelmät vähentävät itse asiassa hukkamateriaalia ja säilyttävät merkittyjen kappaleiden alkuperäisen lujuuden. Siksi monet valmistajat eri teollisuudenaloilla, lentokoneiden valmistuksesta autojen kokoonpanolinjoihin ja jopa lääkintälaitteiden valmistajiin, ovat siirtyneet laser-teknologiaan. Kyky tehdä merkintöjä vaurioittamatta niiden alla olevia rakenteita on erityisen järkevä korkealaatuisissa tuotteissa, joissa laatutarkkailu on tärkeintä.

Ydiperiaatteet: CO2 vs. Kuitulaserijärjestelmät

CO2-lasermerkkaajat toimivat luomalla säteitä hiilidioksidin, typen ja heliumin kaltaisista kaasuista, joiden elektronit virittyvät sähkövirtaa johdettaessa. Näiden koneiden lähettämä infrapunasäteily on noin 10,6 mikrometrin aallonpituudella. Kuitulaserit toimivat sen sijaan eri tavalla. Ne käyttävät erityisiä optisia kuituja, joita on käsitelty tietyillä materiaaleilla ja jotka virrataan diodipumppujen avulla, jolloin saadaan aikaan säteitä noin 1,06 mikrometrin aallonpituuksilla. Näiden kahden teknologian välinen ero on erittäin merkittävä energiankäytön näkökulmasta. Perinteiset CO2-järjestelmät pystyvät muuttamaan vain noin 10–15 prosenttia niiden sähkövirrasta varsinaiseksi laserenergiaksi. Kuitulaserit taas toimivat paljon tehokkaammin, muuttaen noin 35–50 prosenttia niiden sähkövirrasta. Tämä tekee kuitulaserjärjestelmistä teknisesti ylivoimaisia, mutta myös huomattavasti kustannustehokkaampia yrityksille, jotka haluavat pitää huolta käyttökustannuksista.

Aallonpituuserot ja niiden vaikutus materiaaleihin

CO2-laserien 10,6 µm:n aallonpituus sopii erinomaisesti orgaanisiin materiaaleihin, kuten muoveihin, puuhun ja tekstiileihin, joissa energian absorptio ylittää 90 %. Kuitulaserien 1,06 µm:n säteet läpäisevät metalleja (teräs, alumiini, messinki) tehokkaammin korkeamman fotonitiheyden vuoksi, mikä mahdollistaa hapettumattomien merkintöjen tekemisen pinnan molekyylirakenteen uudelleenjärjestelyllä.

Automaation integrointi: Älykkään valmistuksen trendit

Eri teollisuudenalojen valmistajat yhdistävät yhä useammin CO2- ja kuitulaserit älykkäisiin ohjaimiin, jotka on yhdistetty internettiin tuotantokatojen jatkuvaa valvontaa varten. Näillä järjestelmillä vähennetään manuaalista valvontaa, joka tarvitaan suurten toimintojen yhteydessä, koska laserin asetukset säätävät itseään, kun koneen kamerat havaitsevat muutoksia käsiteltävissä materiaaleissa. Teollisuus 4.0 -teknologioiden käyttöönotto vaikuttaa toimivan hyvin, sillä valmistusraporteissa on nähty noin 32 prosenttia enemmän yrityksiä, jotka ovat omaksuneet nämä yhdistetyt laserautomaatiojärjestelmät vuoden 2022 alkupuolelta alkaen. Monet tehtaanjohtajat kertovat tehokkuuden parantuneen merkittävästi tämän siirtymän jälkeen.

Materiaalien yhteensopivuus: Laserien yhdistäminen pohjapintaan

Metalleihin tarkoitetut kuitulaserit: teräs, alumiini, kupari ja messinki

Kuitulaserit hallitsevat metallien merkitsemistä 1,06 μm:n aallonpituudella, joka vuorovaikuttaa tehokkaasti johtavien materiaalien kanssa. Teräs ja alumiini saavuttavat 85 %:n absorptiohyötysuhteen, mikä mahdollistaa tarkan kaiverruksen ilman pinnan vääntymistä. Messinki ja kupari vaativat tehon säätöä korkeamman heijastavuuden vuoksi, mutta nykyaikaiset kuitulaserijärjestelmät kompensoivat automaattisesti reaaliaikaisen lämpötilan seurannan avulla.

CO2-laserit ei-metalleihin: Muovit, puu ja tekstiilit

CO2-laserin merkkausjärjestelmät toimivat tehokkaasti orgaanisilla materiaaleilla käyttäen 10,6 μm:n infrapuna-alueen säteilyä, joka haihduttaa pinnan puhtaasti. Polycarbonaatti ja ABS-muovi säilyttävät 95 %:n luettavuuden UV-altistustesteissä, mikä ylittää mekaanisen kaiverruksen tulokset. Puun kaiverruksen syvyyttä voidaan hallita ±0,01 mm:n tarkkuudella, mikä on kriittistä steriloidun lääkintälaitepakkauksen sarjanumeroinnissa.

| Laserin tyyppi | Aaltopituus | Optimaaliset materiaalit | Imeytymisen tehokkuus |

|---|---|---|---|

| Kuitu | 1,06 μm | Metallien | 70–95% |

| CO2 | 10,6 μm | Polymeerit, puu | 80–98% |

Haasteet hybridimateriaalien ja vaikeasti merkittävien materiaalien kanssa

Anodoidun alumiinin ja pinnoitettujen terästen kanssa on ainutlaatuisia haasteita – liiallinen teho palauttaa pinnoitteita, kun taas riittämättömät asetukset eivät pääse läpi pohjamateriaalin. Viimeaikaiset hybridimateriaalitutkimukset osoittavat, että pulssoidut CO2-kuituyhdistelmät saavuttavat 92 %:n merkinnän kestävyyden ilmailuteollisuuden komposiitseissa sekvenssiaallonpituuden soveltamisen kautta.

Miksi aallonpituus on tärkeää: absorptioprosentit eri materiaaleissa

Aallonpituus määrittää fotonien energiansiirron: kuitulaserien lyhyemmät aallot virittävät metallin elektroneja, kun taas CO2:n pidemmät aallot hajottavat polymeerien molekyylibondituksia. Kullan 5 %:n absorptio 1,06 μm:ssa selittää kuitulaserien vaikeudet, kun taas keraamit absorboivat molempia aallonpituuksia eri tavoin – vaatien spektrianalyysiä järjestelmän valinnan yhteydessä.

Suorituskykyvertailu: tarkkuus, nopeus ja kestävyys

Merkinnän laatu ja resoluutio käytännön sovelluksissa

CO2-laserit toimivat erittäin hyvin terävien kontrastimerkkien tekemisessä muoveille kuten ABS ja akryylimateriaaleille. Ne pystyvät saavuttamaan jopa noin 1200 pistettä tuumalle tarkkuuden, mikä tekee niistä erinomaisia yksityiskohtaisten asioiden kuten pienten logojen tai sarjanumeroiden merkitsemiseen. Metalleja työstettäessä kuitulaserit ovat kuitenkin paras vaihtoehto. Nämä laitteet pystyvät saavuttamaan noin 0,005 millimetrin tarkkuuden kovettamattomissa terästyökaluissa, mikä on erittäin tärkeää ilmailuteollisuudessa, jossa osien jäljitettävyys on myöhemmin välttämätöntä. Viime vuonna julkaistun Fraunhofer-instituutin tutkimuksen mukaan kuitulasermerkit säilyivät 98 %:n luettavuudella alumiinilla, vaikka niitä oli altistettu suolakostestiolosuhteille. Samalla CO2-laserin merkit PET-muoville menettivät noin 23 %:a luettavuudestaan UV-valon vaikutuksesta ajan mittaan.

Tuotantonopeus ja läpäisykyky suurjännitelinjoille

Kuitulaserit leikkaavat metalleja noin kolmeen viiteen kertaan nopeammin kuin perinteiset CO2-järjestelmät. Otetaan esimerkiksi 100 watin mallit, jotka voivat kaivertaa ruostumattomaan teräkseen noin seitsemäntuhatta millimetriä sekunnissa. Tuotantolinjoilla, joissa täytyy merkitä 20 000 PVC-putkea päivässä, CO2-laserit tekevät noin 150 merkkiä minuutissa, ja joka merkintä kestää noin 0,2 sekuntia. Valmistuksen alalla olevat älykkäät ihmiset alkavat yhdistää näitä eri lasertyyppejä yksittäisiin työasemiin. He kutsuvat niitä hybridisoluiksi, järkeviin asetuksiin, jotka lähettävät materiaalit automaattisesti sille laserille, joka sopii parhaiten tehtävään, mikä maksimoi tehokkuuden eikä aikaa hukata turhiin vaiheisiin.

Teollisuuskomponenteissa olevien merkintöjen kestävyys ja luettavuus

Kuitulaserilla tehtyjen merkintöjen kesto voi ylittää 500 tuntia kovaa puhdistusta hydraulisissa venttiileissä, ja ne säilyttävät kontrastisuhteen yli 80 %:n vaikka viiden vuoden ajan. Tilanne on erilainen kuitenkin CO2-laserilla kaiverruksissa polycarbonaattimateriaaleihin, joita käytetään lääketieteessä. Näissä merkinnöissä täytyy olla erityinen suojapeite pysyäkseen luettavina kaikkien steriloimisjäytyjen läpi, mikä lisää kustannuksia 12–18 senttiä per yksikkö. Vaikeissa olosuhteissa, kuten öljynporauslautoilla, kuitulaserit tuottavat näitä alapinnan merkintöjä, jotka jotenkin säilyvät edelleen luettavina, vaikka pinta olisi syöpynyt pois.

Kestävyyden keskeiset mittarit

| Materiaali | CO2-laserin kestävyys | Kuitulaserin kestävyys |

|---|---|---|

| Ruostumaton teräs | Ei saatavilla | 90 % @ 5 vuotta |

| Anodisoitu alumiini | 72 % @ 3 vuotta | 95 % @ 5 vuotta |

| Polypropeeni | 65 % @ 18 kuukautta | Ei saatavilla |

Lähde: Industrial Laser Marking Councilin vuoden 2024 vertailukertomus

Kustannukset, huolto ja käyttötehokkuus

Alkuperäinen sijoitus ja sijoituksen tuotto (ROI)

Kuitulaserit maksavat yleensä noin 20–40 prosenttia enemmän kuin CO2-lasermerkkaajat ensisilmäyksellä, vaikka hinnat vaihtelevat suuresti mukaan lukien tekniset ominaisuudet. Teollisuuslaatuiset yksiköt sijoittuvat yleensä 50 000 ja 150 000 dollarin väliin. Todellinen arvo ilmenee kuitenkin pitkän aikavälin käytössä. Nämä järjestelmät merkkaavat materiaaleja jopa kolme kertaa nopeammin metallipinnoilla ja niiden sähköhyötysuhde on noin 90 prosenttia, mikä alentaa tuotantokustannuksia suurissa erissä. Yritykset, jotka käsittelevät yli 10 000 komponenttia päivässä, huomaavat usein sijoituksen takautuvan 12–18 kuukaudessa, kun taas perinteisellä CO2-teknologialla vastaavaan tuottoon tarvitaan kaksinkertainen aika.

Huoltotarve ja järjestelmän kesto

CO2-laserit vaativat neljännesvuosittain huoltoa, johon kuuluu kaasun täyttöjä, peilien säätöjä ja putkien vaihtoja (keskimäärin 2500 dollaria/vuosi), kun taas kuitulaserit toimivat ilman huoltoa yli 15 000 tuntia. Tämä ero vaikuttaa kokonaisomistuskustannuksiin:

| Tehta | Co2-laseri | Kuitu laser |

|---|---|---|

| Kriittisten osien kesto | 3–5 vuotta (lasiputket) | yli 10 vuotta (diodit) |

| Vuotuinen pysäytysaika | 50–80 tuntia | <10 tuntia |

| Jäähdytystarpeisiin | Aktiivinen jäähdytin tarvitaan | Ilmajäähdytetty toiminta |

Energiankulutus ja käyttökustannukset jatkuvassa tuotannossa

Kuitulaserit käyttävät itse asiassa 30–40 prosenttia vähemmän sähköä kuin CO2-järjestelmät, kun niitä käytetään jatkuvasti. Tämä on melko merkittävää, koska sähkö kattaa noin neljänneksen kaikista kustannuksista lasermerkkaustoiminnoissa. Katsokaa lukujen kautta: standardi 100 wattin CO2-laseri käyttää noin 4,8 kilowattituntia, kun taas sen kuitulaserivastine tarvitsee vain noin 1,2 kWh:n tehon saman työn tekemiseen. Puhuttaessa todellisista säästöistä kolmen vuorokauden tuotantovuoron aikana, valmistajat voivat odottaa säästävänsä noin 12 000 dollaria vuodessa pelkästään energialaskuissaan. Ja tässä on vielä yksi etu - yritykset säästävät tyypillisesti noin kolme ja puoli tuhatta dollaria vuodessa kalliiden jäähdyttimien huoltamisesta.

Miten valita CO2- ja kuitulasermerkkakoneiden välillä

Tärkeimmät valintakriteerit materiaalin ja määrän perusteella

Kun varustetta valitaan, materiaalien yhteensopivuus ja tuotettavien asioiden määrä ovat edelleen tärkeintä. Kuitulaserit ovat lähes täysin ottaneet haltuunsa metallien, kuten teräksen, alumiinin ja messinkin, merkitsemisen, koska ne toimivat noin kolme kertaa nopeammin kuin muut vaihtoehdot ja niin oikeastaan eivät vaadi lainkaan huoltoa. Tämä tekee näistä lasereista täydellisen valinnan paikoille, jotka ajavat jatkuvasti paljon osia läpi järjestelmässään päivä päivältä, erityisesti auto- ja lentokonealalla. Toisaalta CO2-lasermerkkaajat toimivat erinomaisesti luonnosta tai synteettisistä, ei-metallisista materiaaleista valmistettujen tuotteiden kohdalla, mukaan lukien puupinnat, muovilevyt ja tekstiilituotteet. Miksi? Niiden erityinen aallonpituus noin 10,6 mikrometrillä luo paljon puhtaamman merkin ilman, että materiaalia palaa liikaa. Jos jollain on tehdaslinja, joka käsittelee erilaisia materiaaleja, kannattaa harkita koneita, joiden aallonpituutta voidaan vaihtaa tai laajentaa myöhemmin, sillä se voi säästää päänsärkyä tulevaisuudessa.

Ympäristö-, turvallisuus- ja säädöstenmukaisuuskysymykset

Kuitulaserit kuluttavat tyypillisesti jopa 35–50 prosenttia vähemmän energiaa kuin perinteiset CO2-laserijärjestelmät jatkuvatoiminnassa, mikä tarkoittaa, että niiden hiilijalanjälki on pienempi teollisuudessa, jossa energiankulutus on korkea. Erot ovat merkityksellisiä, koska CO2-laserit vaativat erityisiä ilmanvaihtoratkaisuja niiden kaasupäästöjen käsittelyyn, kun taas kuitulaserit eivät käytännössä tuota lainkaan partikkelipäästöjä. Kun työskennellään tietyillä materiaaleilla, kuten PVC:llä, josta syntyy haitallisia höyryjä merkkausprosessin aikana, on tärkeää noudattaa sekä ISO 14001 -ympäristöstandardia että OSHA:n turvallisuussäädöksiä työntekijöiden ja ympäristön suojaamiseksi. Toinen huomionarvoinen seikka on, että CO2-laserilaitteilla on monimutkaisemmat hävittämisvaatimukset käytetyille laserputkille ja erilaisille jäähdytysnesteille, joita käytetään laitteen elinkaaren aikana.

Tulevaisuuden varmistaminen skaalautuvien, ohjelmistointegroitujen CO2-lasermerkintäkoneistojen avulla

Nykyään CO2-laserjärjestelmiä valittaessa on järkevää valita mallit, joissa on valmiina IoT-ohjaimet ja API-ohjelmisto, jos yritykset haluavat pysyä mukana siinä, mihin suuntaan valmistus kehittyy. Modulaarinen rakenne mahdollistaa tehon ulottuvuuden helposti 30 wattista aina 120 wattiin, mikä on erityisen kätevää eri materiaalien tai monimutkaisempien merkintöjen kanssa. Viime vuonna julkaistun tutkimuksen mukaan tehtaat, jotka integroivat ohjelmistonsa CO2-lasereihin, saivat investointinsa takaisin noin 22 prosenttia nopeammin ennustavan huoltotoiminnan ja etäkalibroinnin ansiosta. Yrityksille, jotka suunnittelevat etukäteen, alusta, joka tukee tekoälyä kuvioinnin optimointiin, on erityisen hyödyllinen, koska se vähentää materiaalien hukkaa, erityisesti tärkeää tuotannon skaalautumisen yhteydessä.

UKK

Mikä on pääasiallinen ero CO2- ja kuitulaser-teknologioiden välillä?

CO2-laserit käyttävät kaasuseosta, jota virrankatkaisu aktivoi, ja ne ovat ideaalisia orgaanisten materiaalien, kuten muovien ja puun, merkitsemiseen. Kuitulaserit käyttävät diodipumppua ja ne ovat optimaalisia metalleille, tarjoten korkeamman energiatehokkuuden ja alhaisemmat käyttökustannukset.

Miten materiaalien yhteensopivuus ja tuotantotilavuus vaikuttavat lasermerkkausjärjestelmän valintaan?

Korkean volyymin metallimerkkaamiseen kuitulaserit ovat suositeltavia nopeuden ja alhaisen huoltotarpeen vuoksi. CO2-laserit soveltuvat paremmin ei-metallisten materiaalien merkkaamiseen ja tarjoavat korkean tarkan tuloksen orgaanisilla pohjapinnoitteilla.

Mikä on kustannuserojen ja huoltotarpeen erot CO2- ja kuitulaserijärjestelmien välillä?

Kuitulaserit ovat alun perin kalliimpia, mutta niiden ROI (takaisinmaksuaika) on nopeampi energiankulutuksen vähäisyyden ja vähäisen huoltotarpeen ansiosta. CO2-laserit vaativat säännöllistä huoltoa, mikä voi kasvattaa niiden kokonaiskustannuksia pitkäaikaisesti.