كيف آلة وسم الليزر CO2 وتقنيات الوسم بالليزر الليفي تعمل

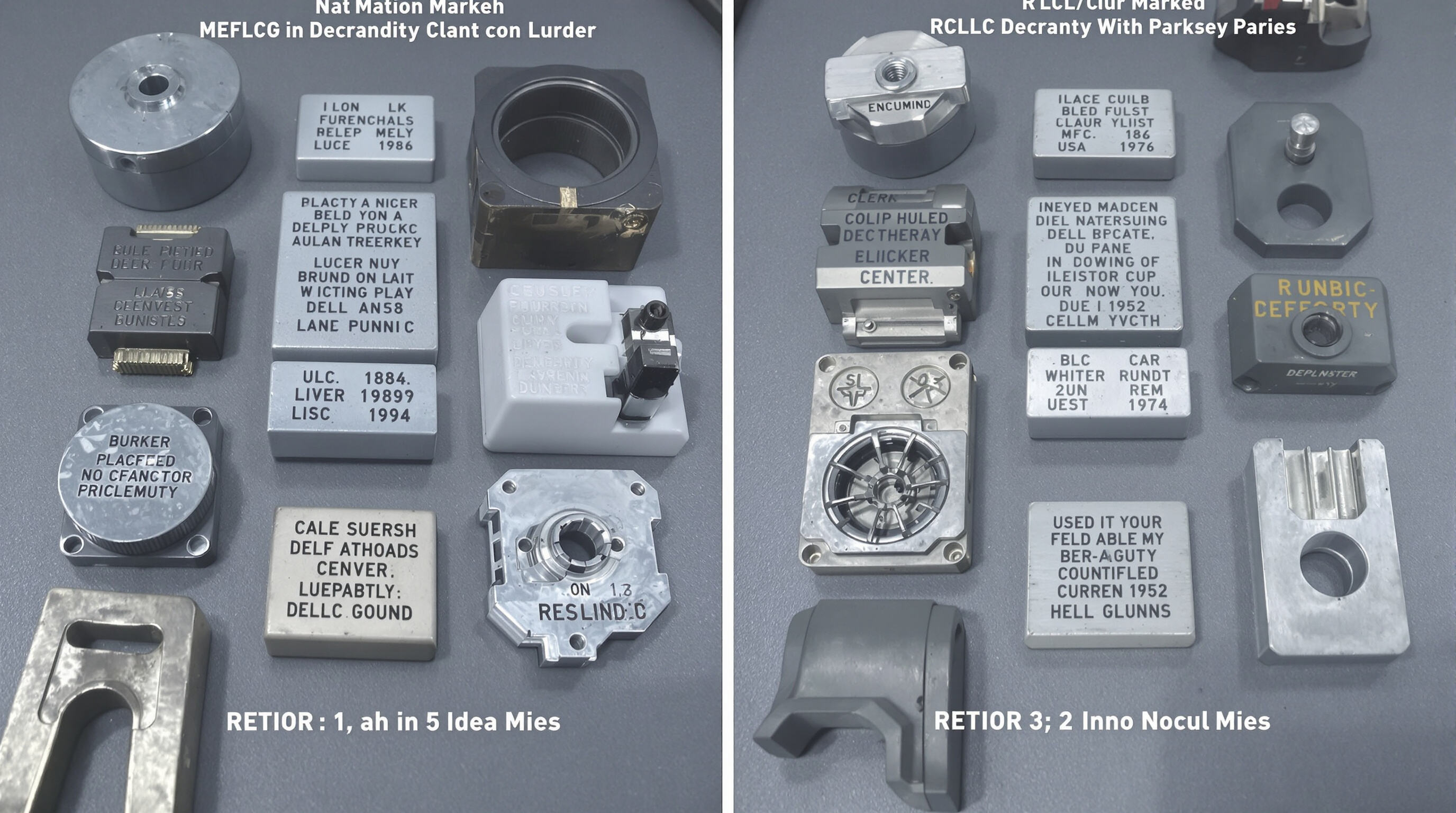

أساسيات الوسم بالليزر في التصنيع الصناعي

يعمل الوسم بالليزر عن طريق توجيه أشعة مركزة من الضوء إلى المواد لإحداث تغييرات على سطحها من خلال طرق مثل النقش أو الحفر أو التلدين. ما يجعل هذه الطريقة ذات قيمة كبيرة هو أنها لا تتطلب أي اتصال مادي، مما يعني نتائج دقيقة للغاية تدوم إلى الأبد. بالنسبة لأشياء مثل أرقام الهوية، وشعارات الشركات، والملصقات الشريطية التي نراها في كل مكان على قطع المصانع، فإن الوسم بالليزر يقوم بالمهمة بشكل دقيق في كل مرة. مقارنةً بأساليب النقش الميكانيكي التقليدية، فإن أنظمة الليزر تقلل فعليًا من هدر المواد مع الحفاظ على القوة الأصلية لما يتم وسمه. هذا هو السبب في أن العديد من الشركات المصنعة في مجالات تتراوح من إنتاج الطائرات إلى خطوط تجميع السيارات وحتى مصنعي المعدات الطبية قد انتقلت إلى تقنية الليزر. إن القدرة على الوسم دون إلحاق الضرر بالهياكل الداخلية يُعد منطقيًا جدًا عند الحديث عن المنتجات ذات القيمة العالية حيث تكون السيطرة على الجودة هي الأكثر أهمية.

المبادئ الأساسية: أنظمة الليزر CO2 مقابل الليزر بالألياف

تعمل آلات الليزر CO2 من خلال إنشاء أشعة باستخدام خليط من الغازات مثل ثاني أكسيد الكربون والنيتروجين والهيليوم، والتي تُثار عندما يمر التيار الكهربائي من خلالها. تُطلق هذه الآلات ضوءًا تحت الحمراء بطول موجي يبلغ حوالي 10.6 ميكرومتر. من ناحية أخرى، تعمل الليزرات بالألياف بشكل مختلف. فهي تستخدم أليافًا بصرية خاصة تم معالجتها بمواد معينة ثم تُزوَّد بالطاقة عبر مضخات ديودية، مما يؤدي إلى إنتاج أشعة بطول موجي يبلغ حوالي 1.06 ميكرومتر. الاختلاف بين هذين التقنيتين مهم جدًا عند النظر في استهلاك الطاقة. تتمكن الأنظمة التقليدية لليزر CO2 من تحويل حوالي 10 إلى 15 بالمئة فقط من طاقتها إلى إخراج ليزر فعلي. في المقابل، تؤدي الليزرات بالألياف أداءً أفضل بكثير، حيث تحول ما يقارب 35 إلى 50 بالمئة من طاقتها الداخلة. مما يجعل الليزرات بالألياف ليست فقط متفوقة تقنيًا، بل أيضًا أكثر اقتصادية بشكل كبير للشركات التي تهتم بالتكاليف التشغيلية.

الاختلافات في الطول الموجي وتأثيرها على تفاعل الليزر مع المواد

يمتاز طول موجة 10.6 µm لليزر CO2 بفاعليته العالية في التفاعل مع المواد العضوية مثل البلاستيك والخشب والمنسوجات، حيث تتجاوز نسبة امتصاص الطاقة 90%. أما شعاع الليزر الليفي عند 1.06 µm فيخترق المعادن (الفولاذ والألومنيوم والنحاس الأصفر) بشكل أكثر فعالية بفضل كثافة الطاقة الضوئية الأعلى، مما يسمح بوضع علامات خالية من الأكسدة من خلال إعادة تشكيل الجزيئات على السطح.

التكامل مع الأتمتة: الاتجاهات في التصنيع الذكي

يقوم المصنعون في مختلف القطاعات بدمج الليزرات الغازية (CO2) والليزرات الليفية بشكل متزايد مع وحدات تحكم ذكية متصلة بالإنترنت لمراقبة مستمرة أثناء عمليات الإنتاج. تقلل هذه الأنظمة من الحاجة إلى المراقبة اليدوية في العمليات الكبيرة لأن إعدادات الليزر تقوم بضبط نفسها تلقائيًا عندما تكتشف كاميرات الجهاز تغييرات في المواد التي تُعالج. يبدو أن الاتجاه نحو تقنيات الثورة الصناعية الرابعة (Industry 4.0) يُعطي نتائج جيدة، حيث تشير تقارير التصنيع إلى اعتماد نحو 32 بالمئة أكثر من الشركات لأنظمة الليزر الآلية المدمجة هذه منذ أوائل عام 2022. ويشير العديد من مديري المصانع إلى تحسن ملحوظ في الكفاءة بعد القيام بهذا التحول.

توافق المواد: مطابقة الليزر مع المواد الأساسية

الليزرات الليفية للمعادن: الفولاذ، الألومنيوم، النحاس، والبرونز

تسيطر الليزرات الليفية على وسم المعادن باستخدام أطوال موجية تبلغ 1.06 ميكرومتر تتفاعل بشكل مثالي مع المواد الموصلة. تحقق الفولاذ والألومنيوم كفاءة امتصاص تصل إلى 85%، مما يسمح بالنحت الدقيق دون تشويه السطح. تحتاج البرونزية والنحاس إلى تعديلات في القدرة بسبب الانعكاسية الأعلى، لكن الأنظمة الليفية الحديثة تُعَوِّض تلقائيًا من خلال مراقبة الحرارة في الوقت الفعلي.

الليزرات الغازية (CO2) للمواد غير المعدنية: البلاستيك، الخشب، والمنسوجات

تتفوق أنظمة الليزر CO2 في معالجة المواد العضوية باستخدام أشعة تحت الحمراء بطول موجي 10.6 ميكرومتر تتبخر السطوح بشكل نظيف. تحتفظ مادة البولي كربونات والبلاستيك ABS بنسبة 95% من وضوح الخطوط بعد اختبارات التعرض للأشعة فوق البنفسجية، متفوقةً على النقش الميكانيكي. يمكن التحكم بدقة في عمق نحت الخشب ضمن ±0.01 مم، وهو أمر بالغ الأهمية لتغليف الأجهزة الطبية ذات التسلسل الرقمي.

| نوع الليزر | الطول الموجي | أفضل المواد | كفاءة الامتصاص |

|---|---|---|---|

| ألياف | 1.06 ميكرومتر | المعادن | 70–95% |

| CO2 | 10.6 ميكرومتر | البوليمرات، الخشب | 80–98% |

التحديات المتعلقة بالمواد الهجينة والمواد الصعبة وسمها

تشكل الألومنيوم المؤكسد والفولاذ المطلي تحديات فريدة — فإن الاستخدام المفرط للطاقة يحرق الطلاءات، في حين أن الإعدادات غير الكافية لا تتمكن من اختراق المواد الأساسية. وقد أظهرت دراسات حديثة حول المواد الهجينة أن الجمع بين الليزر CO2 والألياف بشكل متقطع يحقق متانة للوسم بنسبة 92% على مواد الطائرات المركبة من خلال تطبيق متتابع للأطوال الموجية.

لماذا تهم الطول الموجي: معدلات الامتصاص عبر المواد

يحدد الطول الموجي انتقال طاقة الفوتون: حيث تُثِير الموجات القصيرة لليزر الأليفي الإلكترونات في المعادن، بينما تُحل الموجات الأطول لليزر CO2 الروابط الجزيئية في البوليمرات. ويعود سبب صعوبة عمل ليزر الألياف على الذهب إلى امتصاصه 5% فقط من الطول الموجي عند 1.06 ميكرومتر، في حين تمتص السيراميك الأطوال الموجية لكلا النوعين بشكل متغير — مما يتطلب إجراء تحليل طيفي أثناء اختيار النظام.

مقارنة الأداء: الدقة، السرعة، والمتانة

جودة ودقة الوسم في التطبيقات الواقعية

تعمل ليزرات CO2 بشكل جيد للغاية في إنشاء علامات ذات تباين حاد على البلاستيكيات مثل مادتي ABS والأكريليك. ويمكنها الوصول فعليًا إلى دقة تصل إلى حوالي 1200 نقطة في البوصة، مما يجعلها ممتازة للتفاصيل الدقيقة مثل الشعارات الصغيرة أو الأرقام التسلسلية. أما عند التعامل مع المعادن، فإن ليزرات الألياف هي الخيار الأفضل. يمكن لهذه الليزرات تحقيق دقة تصل إلى 0.005 ملليمتر على أدوات الصلب المعالجة، وهي دقة بالغة الأهمية في تصنيع الطائرات حيث تحتاج الأجزاء إلى تتبع لاحق. وبحسب بحث نشرته معهد فراونهوفر السنة الماضية، ظلت علامات الليزر من نوع الألياف مقروءة بنسبة 98% على سطح الألومنيوم حتى بعد تعرضها لاختبارات الرش الملحي. في المقابل، فقدت علامات الليزر من نوع CO2 حوالي 23% من قابلية القراءة على البلاستيك من نوع PET بعد تعرضها لضوء فوق بنفسجي على مدى الزمن.

سرعة الإنتاج والThroughput للخطوط ذات الحجم الكبير

تقطع الليزرات الليفية المعادن بسرعة تصل إلى ثلاث إلى خمس مرات أسرع من الأنظمة التقليدية باستخدام ثاني أكسيد الكربون. على سبيل المثال، تلك النماذج التي تبلغ قوتها 100 واط يمكنها نقش الفولاذ المقاوم للصدأ بسرعة تصل إلى سبعة آلاف مليمتر في الثانية. وفي خطوط الإنتاج التي تحتاج إلى وضع علامات على عشرين ألف أنبوب PVC يوميًا، تستطيع الليزرات التي تعمل بثاني أكسيد الكربون إنجاز ما يقارب 150 علامة في الدقيقة، وتستغرق كل دورة حوالي 0.2 ثانية. بدأ العاملون في مجال التصنيع في دمج أنواع الليزر المختلفة داخل محطات عمل واحدة، ويطلقون على هذه المحطات اسم الخلايا الهجينة، وهي ببساطة تجهيزات ذكية تقوم تلقائيًا بإرسال المواد إلى الليزر الأنسب لإنجاز المهمة المطلوبة، مما يزيد الكفاءة ويقلل الوقت الضائع في الخطوات غير الضرورية.

متانة ووضوح العلامات على المكونات الصناعية

يمكن أن تدوم علامات الليزر الليفي أكثر من 500 ساعة من التنظيف التآكلي على صمامات هيدروليكية، مع الحفاظ على نسبة التباين أعلى من 80% حتى بعد مرور خمس سنوات كاملة. أما الوضع بالنسبة لرموز الليزر CO2 على الأدوات الطبية البلاستيكية متعددة الكربونات فهو مختلف. فهذه الرموز تحتاج إلى طلاءات حماية خاصة كي تظل قابلة للقراءة بعد دورات التعقيم المتكررة، مما يضيف تكلفة إضافية تتراوح بين 12 إلى 18 سنتاً لكل وحدة. وفي الأماكن القاسية مثل مواقع الحفر البحرية، فإن الليزر الليفي يخلق علامات تحت السطح ما زالت قابلة للقراءة حتى عندما يتآكل السطح ويختفي.

مقاييس المتانة الرئيسية

| المادة | متانة ليزر CO2 | متانة ليزر الليف |

|---|---|---|

| الفولاذ المقاوم للصدأ | غير متوفر | 90% @ 5 سنوات |

| ألمنيوم مشبع بالأكسيد | 72% @ 3 سنوات | 95% @ 5 سنوات |

| بولي بروبيلين | 65% @ 18 شهراً | غير متوفر |

البيانات: تقرير المعايير لعام 2024 الصادر عن مجلس الليزر الصناعي للحفر

التكلفة والصيانة والكفاءة التشغيلية

الاستثمار الأولي وعائد الاستثمار (ROI)

تبلغ تكاليف أجهزة الليزر الليفي عادةً أكثر بحوالي 20 إلى 40 بالمئة مقارنةً بأجهزة الليزر CO2 المستخدمة للوسم عند النظر إليها للوهلة الأولى، على الرغم من أن الأسعار قد تختلف بشكل كبير اعتمادًا على المواصفات. عادةً ما تتراوح أسعار وحدات الليزر الليفي عالية الجودة الصناعية بين خمسين ألف دولار ومائة وخمسين ألف دولار. تظهر القيمة الحقيقية عند النظر إلى العمليات طويلة المدى. تعمل هذه الأنظمة على وسم المواد بسرعة تصل إلى ثلاثة أضعاف على الأسطح المعدنية، وتعمل بكفاءة كهربائية تصل إلى حوالي 90 بالمئة، مما يقلل من تكلفة كل عنصر يتم إنتاجه عند تشغيل دفعات كبيرة. غالبًا ما تجد الشركات التي تعالج أكثر من عشرة آلاف مكون يوميًا أن استثمارها يُحقق عائداته خلال اثني عشر إلى ثمانية عشر شهرًا، بينما تستغرق العوائد المماثلة وقتًا ضعف هذا مع التكنولوجيا التقليدية CO2.

احتياجات الصيانة وطول العمر النظامي

تتطلب أجهزة الليزر CO2 صيانة كل ربع سنة لإعادة تعبئة الغاز وإعادة محاذاة المرايا واستبدال الأنابيب (متوسط 2500 دولار/السنة)، في حين تعمل أجهزة الليزر الليفي بدون صيانة لأكثر من 15000 ساعة. تؤثر هذه الاختلافات على تكاليف الملكية الإجمالية:

| عامل | ليزر CO2 | الليزر المصنوع من الألياف |

|---|---|---|

| مدة عمر الأجزاء الحرجة | 3–5 سنوات (الأنابيب الزجاجية) | 10+ سنوات (الدايودات) |

| التوقيف السنوي | 50–80 ساعة | <10 ساعات |

| احتياجات التبريد الخاصة بك | يحتاج إلى مبرد نشط | تشغيل مبرد بالهواء |

استهلاك الطاقة والتكاليف التشغيلية في الإنتاج المستمر

في الواقع، تستهلك الليزرات الليفية حوالي 30 إلى 40 بالمائة أقل من الطاقة مقارنةً بأنظمة CO2 عند التشغيل المستمر. وهذا يُعدّ اختلافاً كبيراً نظراً لأن الكهرباء تمثل حوالي ربع جميع المصروفات التشغيلية في عمليات الوسم بالليزر. نلقي نظرة على الأرقام: فإن ليزر CO2 قياسياً بقوة 100 واط يستهلك حوالي 4.8 كيلوواط في الساعة، في حين أن نظيره الليفي يحتاج فقط إلى حوالي 1.2 كيلوواط في الساعة لأداء نفس المهمة. وعند الحديث عن التوفير في العالم الواقعي عبر ثلاث ورديات إنتاج يومية، يمكن لمصنعي المعدات توقع توفير ما يقارب اثني عشر ألف دولار سنوياً فقط من فاتورة الطاقة. وهناك ميزة أخرى أيضاً – حيث توفر الشركات عادةً حوالي ثلاثة آلاف وخمسمائة دولار سنوياً لأنها لم تعد بحاجة إلى صيانة تلك المبردات المكلفة.

كيفية الاختيار بين ليزر CO2 وآلة الوسم بالليزر الليفي

معايير الاختيار الرئيسية بناءً على المادة والكمية

عند اختيار المعدات، تظل توافقية المواد ومدى الحاجة إلى إنتاج كميات كبيرة من القطع هي العوامل الأهم. لقد سيطرت الليزرات الليفية على مجال وضع العلامات على المعادن مثل الفولاذ والألومنيوم والنحاس، وذلك لأنها تعمل بسرعة تصل إلى ثلاثة أضعاف سرعة الخيارات الأخرى، وتقريبًا لا تحتاج إلى صيانة مطلقًا. وهذا يجعل هذه الليزرات مثالية للمنشآت التي تمرّر كميات كبيرة من القطع عبر أنظمتها يومًا بعد يوم، خاصة في الصناعات مثل السيارات أو الطائرات. من ناحية أخرى، تعمل ماكينات الليزر CO2 بشكل ممتاز مع المواد الطبيعية أو الاصطناعية غير المعدنية، مثل أسطح الخشب والصفائح البلاستيكية والمنتجات النسيجية. لماذا؟ لأن الطول الموجي الخاص بها حوالي 10.6 ميكرون يُنتج آثارًا أنظف بكثير دون حرق كمية كبيرة من المادة. ولكن إذا كان هناك خط إنتاج في مصنع يتعامل مع مواد مختلفة، فقد يكون من الأفضل التفكير في الماكينات التي يمكن تبديل الأطوال الموجية لها أو تلك التي تسمح بإضافة ميزات إضافية لاحقًا، لتجنب المشاكل في المستقبل.

الاعتبارات البيئية والسلامة والتنظيمية

عادةً ما تستخدم أجهزة الليزر الليفي حوالي 35 وحتى ربما 50 بالمئة أقل من الطاقة مقارنةً بأنظمة CO2 التقليدية عند التشغيل المستمر، مما يعني أنها تترك بصمة كربونية أصغر في المصانع التي يكون فيها استهلاك الطاقة مرتفعًا. هذا الفرق مهم لأن أجهزة الليزر CO2 تحتاج إلى أنظمة تهوية خاصة لمعالجة الانبعاثات الغازية، في حين أن أجهزة الليزر الليفي لا تنتج تقريبًا أي مواد جسيمية على الإطلاق. عند التعامل مع مواد معينة مثل مادة PVC التي تطلق أبخرة ضارة أثناء عمليات الوسم، من المهم اتباع كل من إرشادات ISO 14001 البيئية وقواعد OSHA الخاصة بالسلامة لحماية العمال والبيئة. يعتبر أيضًا من الضروري الإشارة إلى أن معدات الليزر CO2 تتطلب إجراءات أكثر تعقيدًا للتخلص من عناصر مثل أنابيب الليزر المستعملة وسوائل التبريد المختلفة المستخدمة على مدى عمرها الافتراضي.

الاستعداد للمستقبل من خلال حلول آلة وسم الليزر CO2 المتكاملة مع البرمجيات والمُقَوَّمة

عند النظر في أنظمة الليزر CO2 هذه الأيام، من المنطقي الذهاب إلى الطرازات التي تحتوي على وحدات تحكم IoT وبرامج API مدمجة إذا أرادت الشركات مواكبة الاتجاه الذي يتجه إليه التصنيع. التصميم الوحدوي يعني أنه يمكنهم ترقية الإخراج الكهربائي بسهولة من 30 واط حتى 120 واط، وهو ما يفيد عند التعامل مع مواد مختلفة أو وسم أكثر تعقيدًا. وفقًا لبحث نُشر السنة الماضية، شهدت المصانع التي دمجت برمجياتها مع ليزر CO2 عوائد استثمار أسرع بنسبة 22 بالمائة تقريبًا بفضل ميزات مثل الصيانة التنبؤية والقدرة على المعايرة عن بُعد. بالنسبة للشركات التي تخطط للمستقبل، العثور على منصة تدعم الذكاء الاصطناعي لتحسين الأنماط يساعد حقًا في تقليل هدر المواد، وهو أمر مهم بشكل خاص عند توسيع عمليات الإنتاج.

الأسئلة الشائعة

ما هي الاختلافات الرئيسية بين تقنيات الليزر CO2 وتقنية الليزر بالألياف؟

تستخدم ليزرات CO2 خليطًا من الغازات المُثارة بالكهرباء وهي مثالية لوضع العلامات على المواد العضوية مثل البلاستيك والخشب. وتستخدم ليزرات الألياف مصادر ضوئية لتفعيل الألياف وهي مثالية لل metals، وتوفر كفاءة أعلى في استهلاك الطاقة وتكاليف تشغيل أقل.

كيف تؤثر توافقية المواد وحجم الإنتاج على اختيار أنظمة الليزر للوضع العلامات؟

في حالة وضع العلامات على المعادن بكميات كبيرة، يُفضل استخدام ليزرات الألياف بسبب سرعتها وقلة احتياجها للصيانة. أما ليزرات CO2 فهي أفضل لوضع العلامات على المواد غير المعدنية، وتقدم دقة عالية على substrates العضوية.

ما الفروق من حيث التكلفة والصيانة بين أنظمة الليزر CO2 وليزرات الألياف؟

تتميز ليزرات الألياف بتكلفة أولية أعلى، لكنها توفر عائدًا أسرع على الاستثمار بسبب استهلاكها المنخفض للطاقة واحتياجاتها المحدودة للصيانة. أما ليزرات CO2 فتتطلب صيانة دورية، مما قد يؤدي إلى ارتفاع إجمالي تكاليف التشغيل مع مرور الوقت.