Bagaimana Mesin Penandaan Laser CO2 dan Teknologi Fiber Laser Marking Bekerja

Dasar-Dasar Laser Marking dalam Manufaktur Industri

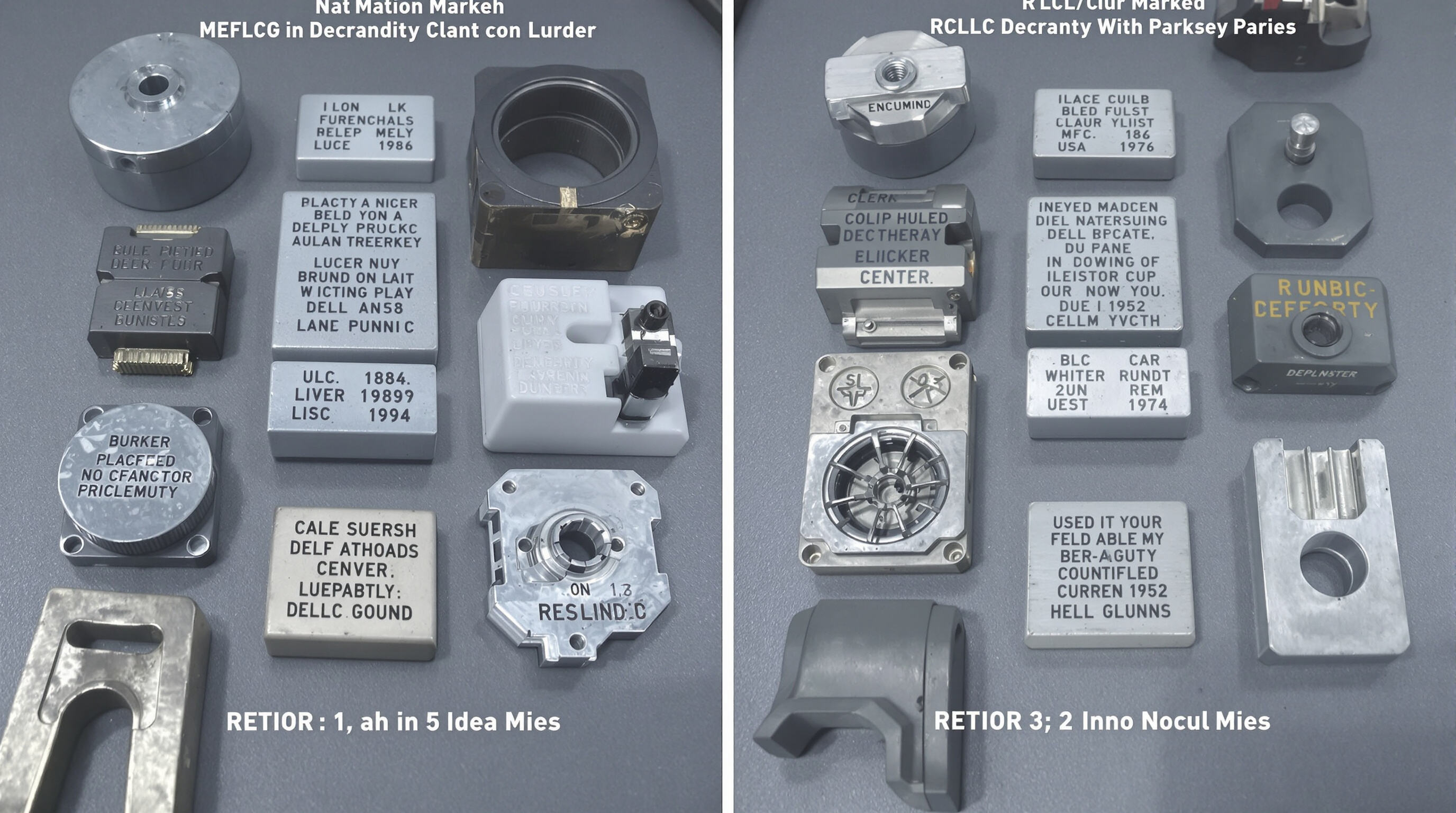

Penandaan dengan laser bekerja dengan mengarahkan berkas cahaya terkonsentrasi ke material untuk menciptakan perubahan pada permukaannya melalui metode seperti etsa, ukir, atau annealing. Yang membuat metode ini sangat bernilai adalah tidak memerlukan kontak fisik, sehingga menghasilkan ketepatan tinggi yang bertahan selamanya. Untuk hal-hal seperti nomor seri, logo perusahaan, dan stiker barcode kecil yang kita lihat di mana-mana pada komponen pabrik, penandaan laser selalu memberikan hasil yang tepat. Dibandingkan teknik pengukiran mekanis tradisional, sistem laser justru mengurangi limbah material sekaligus mempertahankan kekuatan asli dari objek yang ditandai. Karena itulah banyak produsen di berbagai industri, mulai dari produksi pesawat terbang, lini perakitan mobil, hingga pembuat peralatan medis, beralih ke teknologi laser. Kemampuan untuk menandai tanpa merusak struktur bawah sangat masuk akal ketika berbicara tentang produk bernilai tinggi di mana pengendalian kualitas menjadi sangat penting.

Prinsip Dasar: Sistem Laser CO2 vs. Serat

Mesin penanda laser CO2 bekerja dengan menciptakan sinar dari campuran gas seperti karbon dioksida, nitrogen, dan helium yang menjadi terangsang ketika listrik dialirkan melalui campuran tersebut. Mesin-mesin ini memancarkan cahaya inframerah dengan panjang gelombang sekitar 10,6 mikrometer. Di sisi lain, laser serat berfungsi secara berbeda. Mesin ini menggunakan serat optik khusus yang telah diberi perlakuan dengan bahan tertentu dan kemudian ditenagai oleh pompa dioda, menghasilkan sinar dengan panjang gelombang sekitar 1,06 mikrometer. Perbedaan antara kedua teknologi ini sangat penting jika dilihat dari segi penggunaan energi. Sistem CO2 konvensional hanya mampu mengubah sekitar 10 hingga 15 persen daya yang masuk menjadi output laser yang sesungguhnya. Sementara itu, laser serat bekerja jauh lebih baik, mampu mengubah sekitar 35 hingga 50 persen energi masukan. Hal ini membuat laser serat tidak hanya unggul secara teknis, tetapi juga jauh lebih ekonomis bagi perusahaan yang peduli terhadap biaya operasional.

Perbedaan Panjang Gelombang dan Dampaknya terhadap Interaksi dengan Material

Panjang gelombang 10,6 µm dari laser CO2 sangat efektif dalam berinteraksi dengan bahan organik seperti plastik, kayu, dan tekstil, di mana penyerapan energi mencapai lebih dari 90%. Berkas laser serat dengan panjang gelombang 1,06 µm menembus logam (baja, aluminium, kuningan) lebih efektif berkat kepadatan energi foton yang lebih tinggi, memungkinkan penandaan tanpa oksidasi melalui rekonstruksi molekuler permukaan.

Integrasi dengan Otomasi: Tren dalam Manufaktur Cerdas

Produsen di berbagai sektor semakin menggabungkan laser CO2 dan serat dengan pengontrol pintar yang terhubung ke internet untuk pemantauan terus-menerus selama proses produksi. Sistem ini mengurangi kebutuhan pengawasan manual pada operasi berskala besar karena pengaturan laser menyesuaikan diri secara otomatis ketika kamera mesin mendeteksi perubahan pada material yang diproses. Tren beralih ke teknologi Industri 4.0 tampaknya memberikan hasil yang baik, terlihat dari laporan manufaktur yang menunjukkan peningkatan sekitar 32 persen dalam jumlah perusahaan yang mengadopsi sistem otomasi laser terpadu ini sejak awal 2022. Banyak manajer pabrik melaporkan peningkatan signifikan dalam efisiensi setelah beralih ke sistem ini.

Kompatibilitas Material: Memadankan Laser dengan Substrat

Laser Serat untuk Logam: Baja, Aluminium, Tembaga, dan Kuningan

Laser serat mendominasi penandaan logam dengan panjang gelombang 1,06 μm yang berinteraksi secara optimal dengan material konduktif. Baja dan aluminium mencapai efisiensi penyerapan 85%, memungkinkan pengukiran yang presisi tanpa melengkungkan permukaan. Kuningan dan tembaga memerlukan penyesuaian daya karena reflektivitas yang lebih tinggi, tetapi sistem serat modern secara otomatis mengkompensasinya melalui pemantauan termal secara real-time.

Laser CO2 untuk Non-Logam: Plastik, Kayu, dan Tekstil

Sistem mesin penanda laser CO2 unggul pada material organik menggunakan sinar inframerah 10,6 μm yang membersihkan permukaan secara efektif. Polikarbonat dan plastik ABS mempertahankan 95% keterbacaan setelah uji paparan UV, mengungguli pengukiran mekanis. Kedalaman pengukiran kayu dapat dikontrol dalam ketelitian ±0,01 mm, yang sangat penting untuk pengemasan alat medis yang diserialisasi.

| Jenis laser | Panjang gelombang | Material Optimal | Efisiensi Penyerapan |

|---|---|---|---|

| Serat | 1,06 μm | Logam | 70–95% |

| CO2 | 10,6 μm | Polimer, Kayu | 80–98% |

Tantangan dengan Material Hibrida dan Material Sulit untuk Ditandai

Aluminium anodized dan baja berlapis menimbulkan tantangan unik—daya berlebihan dapat membakar lapisan, sementara pengaturan yang tidak cukup gagal menembus substrat. Studi terbaru tentang material campuran menunjukkan kombinasi pulsed CO2-fiber mampu mencapai ketahanan mark 92% pada komposit aerospace melalui aplikasi panjang gelombang bertahap.

Mengapa Panjang Gelombang Penting: Tingkat Penyerapan pada Berbagai Material

Panjang gelombang menentukan transfer energi foton: gelombang pendek laser fiber menggerakkan elektron logam, sedangkan gelombang panjang CO2 memutus ikatan molekuler pada polimer. Penyerapan emas hanya 5% pada 1,06 μm menjelaskan kesulitan laser fiber, sementara keramik menyerap kedua panjang gelombang secara berbeda—membutuhkan analisis spektral saat pemilihan sistem.

Perbandingan Kinerja: Presisi, Kecepatan, dan Ketahanan

Kualitas dan Resolusi Marking dalam Aplikasi Nyata

Laser CO2 sangat efektif untuk membuat tanda kontras tajam pada plastik seperti bahan ABS dan akrilik. Laser ini mampu menghasilkan resolusi hingga sekitar 1200 titik per inci, menjadikannya sangat cocok untuk pekerjaan detail seperti logo kecil atau nomor seri. Namun, untuk pekerjaan logam, laser serat adalah pilihan terbaik. Alat ini mampu mencapai ketelitian sekitar 0,005 milimeter pada perkakas baja yang diperkeras, sesuatu yang sangat penting dalam manufaktur kedirgantaraan di mana suku cadang perlu dilacak kembali nantinya. Menurut penelitian dari Institut Fraunhofer tahun lalu, tanda laser serat tetap terbaca sebesar 98 persen pada aluminium bahkan setelah melalui kondisi pengujian semprot garam. Sementara itu, tanda laser CO2 pada plastik PET kehilangan sekitar 23 persen keterbacaannya ketika terpapar sinar UV dalam jangka waktu lama.

Kecepatan Produksi dan Kapasitas untuk Jalur Produksi Bervolume Tinggi

Laser serat memotong logam sekitar tiga hingga lima kali lebih cepat dibandingkan sistem CO2 konvensional. Sebagai contoh, model 100 watt mampu mengukir baja tahan karat dengan kecepatan sekitar tujuh ribu milimeter per detik. Di lini produksi yang membutuhkan penandaan dua puluh ribu pipa PVC setiap hari, laser CO2 hanya mampu menyelesaikan sekitar seratus lima puluh penandaan per menit, dengan waktu sekitar nol koma dua detik per siklus. Para ahli di bidang manufaktur mulai menggabungkan berbagai jenis laser tersebut dalam satu stasiun kerja. Mereka menyebutnya sel hybrid, yaitu konfigurasi cerdas yang secara otomatis mengirimkan material ke laser yang paling sesuai untuk pekerjaan tertentu, memaksimalkan efisiensi tanpa membuang waktu pada langkah-langkah yang tidak diperlukan.

Daya Tahan dan Keterbacaan Tanda pada Komponen Industri

Tanda yang dibuat dengan laser serat dapat bertahan hingga lebih dari 500 jam pembersihan abrasif pada katup hidrolik, menjaga rasio kontras di atas 80% bahkan setelah disimpan selama lima tahun penuh. Situasinya berbeda untuk kode yang diukir dengan laser CO2 pada peralatan medis berbahan polikarbonat. Kode tersebut membutuhkan lapisan pelindung khusus agar tetap dapat terbaca setelah melalui berbagai siklus autoklaf, yang menambah biaya ekstra sekitar dua belas hingga delapan belas sen per unit. Di lokasi-lokasi keras seperti situs pengeboran lepas pantai, laser serat menciptakan tanda-tanda di bawah permukaan yang tetap dapat terbaca meskipun permukaannya telah terkikis karena korosi.

Metrik Ketahanan Utama

| Bahan | Ketahanan Laser CO2 | Ketahanan Laser Serat |

|---|---|---|

| Baja tahan karat | N/A | 90% @ 5 tahun |

| Aluminium anodized | 72% @ 3 tahun | 95% @ 5 tahun |

| Polipropilena | 65% @ 18 bulan | N/A |

Data: Laporan Referensi Dewan Penandaan Laser Industri 2024

Biaya, Pemeliharaan, dan Efisiensi Operasional

Investasi Awal dan Return on Investment (ROI)

Fiber laser umumnya harganya sekitar 20 hingga 40 persen lebih mahal dibandingkan dengan penanda laser CO2 pada pandangan pertama, meskipun harga bisa bervariasi cukup signifikan tergantung spesifikasinya. Unit berkualitas industri biasanya berada di kisaran lima puluh ribu dolar hingga seratus lima puluh ribu dolar. Nilai sebenarnya terlihat ketika mempertimbangkan operasional jangka panjang. Sistem ini mampu menandai material hingga tiga kali lebih cepat pada permukaan logam dan beroperasi dengan efisiensi listrik sekitar sembilan puluh persen, sehingga mengurangi biaya per unit produk ketika memproduksi dalam jumlah besar. Perusahaan yang menangani lebih dari sepuluh ribu komponen setiap hari sering kali menemukan investasi mereka kembali dalam waktu dua belas hingga delapan belas bulan, sedangkan dengan teknologi CO2 konvensional, waktu yang dibutuhkan dua kali lebih lama.

Kebutuhan Pemeliharaan dan Umur Sistem

Laser CO2 memerlukan pemeliharaan setiap kuartal untuk pengisian ulang gas, penyetelan ulang cermin, dan penggantian tabung (rata-rata $2.500/tahun), sedangkan laser serat dapat beroperasi tanpa pemeliharaan selama 15.000 jam atau lebih. Perbedaan ini mempengaruhi total biaya kepemilikan:

| Faktor | Co2 laser | Laser Serat |

|---|---|---|

| Masa pakai komponen kritis | 3–5 tahun (tabung kaca) | 10+ tahun (dioda) |

| Waktu Henti Tahunan | 50–80 jam | <10 jam |

| Kebutuhan pendinginan | Membutuhkan pendingin aktif | Operasi pendinginan udara |

Konsumsi Energi dan Biaya Operasional dalam Produksi Kontinu

Laser serat sebenarnya menggunakan daya sekitar 30 hingga 40 persen lebih sedikit dibandingkan sistem CO2 saat berjalan terus-menerus. Ini tergolong signifikan karena biaya listrik menyumbang sekitar seperempat dari seluruh pengeluaran operasional dalam operasi penandaan laser. Perhatikan angka-angkanya: laser CO2 100 watt standar membutuhkan daya sekitar 4,8 kilowatt jam, sedangkan laser serat yang setara hanya membutuhkan sekitar 1,2 kWh untuk melakukan pekerjaan yang sama. Jika dibicarakan penghematan nyata dalam tiga shift produksi setiap hari, para produsen dapat menghemat sekitar dua belas ribu dolar setiap tahunnya hanya dari tagihan energi saja. Dan masih ada manfaat lain lagi—perusahaan biasanya menghemat sekitar tiga ribu lima ratus dolar per tahun karena tidak perlu lagi melakukan pemeliharaan pada pendingin yang mahal.

Cara Memilih antara Mesin Penandaan Laser CO2 dan Laser Serat

Kriteria Utama Pemilihan Berdasarkan Jenis Material dan Volume

Ketika memilih peralatan, kompatibilitas material dan jumlah produk yang perlu dibuat tetap menjadi faktor utama. Laser fiber hampir sepenuhnya mendominasi dalam marking logam seperti baja, aluminium, dan kuningan karena bekerja sekitar tiga kali lebih cepat dibandingkan opsi lain dan hampir tidak memerlukan pemeliharaan sama sekali. Hal ini membuat laser jenis ini sangat cocok untuk tempat-tempat yang memproduksi banyak komponen secara terus-menerus setiap hari, terutama di industri seperti otomotif atau pesawat terbang. Di sisi lain, penanda laser CO2 bekerja sangat baik pada material alami maupun sintetis yang bukan logam, termasuk permukaan kayu, lembaran plastik, dan bahan tekstil. Mengapa demikian? Karena pajang gelombang khusus sekitar 10,6 mikron menciptakan bekas ukiran yang lebih bersih tanpa menghilangkan terlalu banyak material. Namun, jika seseorang memiliki jalur produksi yang menangani berbagai jenis material, mempertimbangkan mesin yang dapat beralih antar panjang gelombang atau mesin yang memungkinkan penambahan fitur tambahan di masa mendatang dapat mengurangi masalah di kemudian hari.

Pertimbangan Lingkungan, Keselamatan, dan Regulasi

Laser serat biasanya menggunakan daya sekitar 35 hingga mungkin bahkan 50 persen lebih sedikit dibandingkan sistem CO2 konvensional saat berjalan terus-menerus, yang berarti mereka meninggalkan jejak karbon yang lebih kecil di pabrik-pabrik di mana konsumsi energi tinggi. Perbedaannya penting karena laser CO2 memerlukan sistem ventilasi khusus untuk menangani emisi gasnya, sedangkan laser serat hampir tidak menghasilkan partikel materi sama sekali. Saat bekerja dengan bahan tertentu seperti PVC yang menghasilkan uap berbahaya selama proses penandaan, penting untuk mengikuti pedoman lingkungan ISO 14001 dan aturan keselamatan OSHA agar dapat melindungi pekerja maupun lingkungan. Pertimbangan lain yang patut disebutkan adalah bahwa peralatan laser CO2 memiliki persyaratan pembuangan yang lebih kompleks untuk hal-hal seperti tabung laser yang sudah habis serta berbagai cairan pendingin yang digunakan sepanjang masa pakainya.

Masa Depan dengan Solusi Mesin Marka Laser CO2 Terintegrasi Perangkat Lunak yang Dapat Ditingkatkan

Saat ini, dalam memilih sistem laser CO2, masuk akal untuk memilih model yang memiliki kontroler IoT dan perangkat lunak API terintegrasi jika perusahaan ingin tetap mengikuti arah industri manufaktur. Desain modular memungkinkan peningkatan daya keluaran dengan mudah dari 30 watt hingga 120 watt, yang sangat berguna saat menangani berbagai material atau marka yang lebih kompleks. Berdasarkan penelitian yang dipublikasikan tahun lalu, pabrik yang mengintegrasikan perangkat lunak mereka dengan laser CO2 mengalami pengembalian investasi sekitar 22 persen lebih cepat berkat fitur seperti pemeliharaan prediktif dan kemampuan kalibrasi jarak jauh. Bagi bisnis yang merencanakan jangka panjang, menemukan platform yang mendukung AI untuk mengoptimalkan pola benar-benar membantu mengurangi limbah material, terutama penting saat meningkatkan skala produksi.

FAQ

Apa perbedaan utama antara teknologi laser CO2 dan laser serat?

Laser CO2 menggunakan campuran gas yang terionisasi oleh listrik dan ideal untuk menandai material organik seperti plastik dan kayu. Laser serat menggunakan pompa dioda dan optimal untuk logam, menawarkan efisiensi energi yang lebih tinggi dan biaya operasional yang lebih rendah.

Bagaimana kompatibilitas material dan volume produksi mempengaruhi pemilihan sistem penandaan laser?

Untuk penandaan logam berkapasitas tinggi, laser serat lebih disukai karena kecepatannya dan perawatan yang rendah. Laser CO2 lebih baik untuk menandai material non-logam dan menawarkan ketelitian tinggi pada substrat organik.

Apa perbedaan biaya dan perawatan antara sistem laser CO2 dan laser serat?

Laser serat memiliki biaya awal yang lebih tinggi tetapi menawarkan ROI yang lebih cepat karena konsumsi energi yang lebih rendah dan kebutuhan perawatan minimal. Laser CO2 memerlukan perawatan rutin, yang bisa meningkatkan total biaya operasional seiring waktu.

Daftar Isi

- Bagaimana Mesin Penandaan Laser CO2 dan Teknologi Fiber Laser Marking Bekerja

- Kompatibilitas Material: Memadankan Laser dengan Substrat

- Perbandingan Kinerja: Presisi, Kecepatan, dan Ketahanan

- Biaya, Pemeliharaan, dan Efisiensi Operasional

- Cara Memilih antara Mesin Penandaan Laser CO2 dan Laser Serat

- FAQ