วิธีการ เครื่องมาร์กเลเซอร์ CO2 และเทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ทำงาน

พื้นฐานของการทำเครื่องหมายด้วยเลเซอร์ในอุตสาหกรรมการผลิต

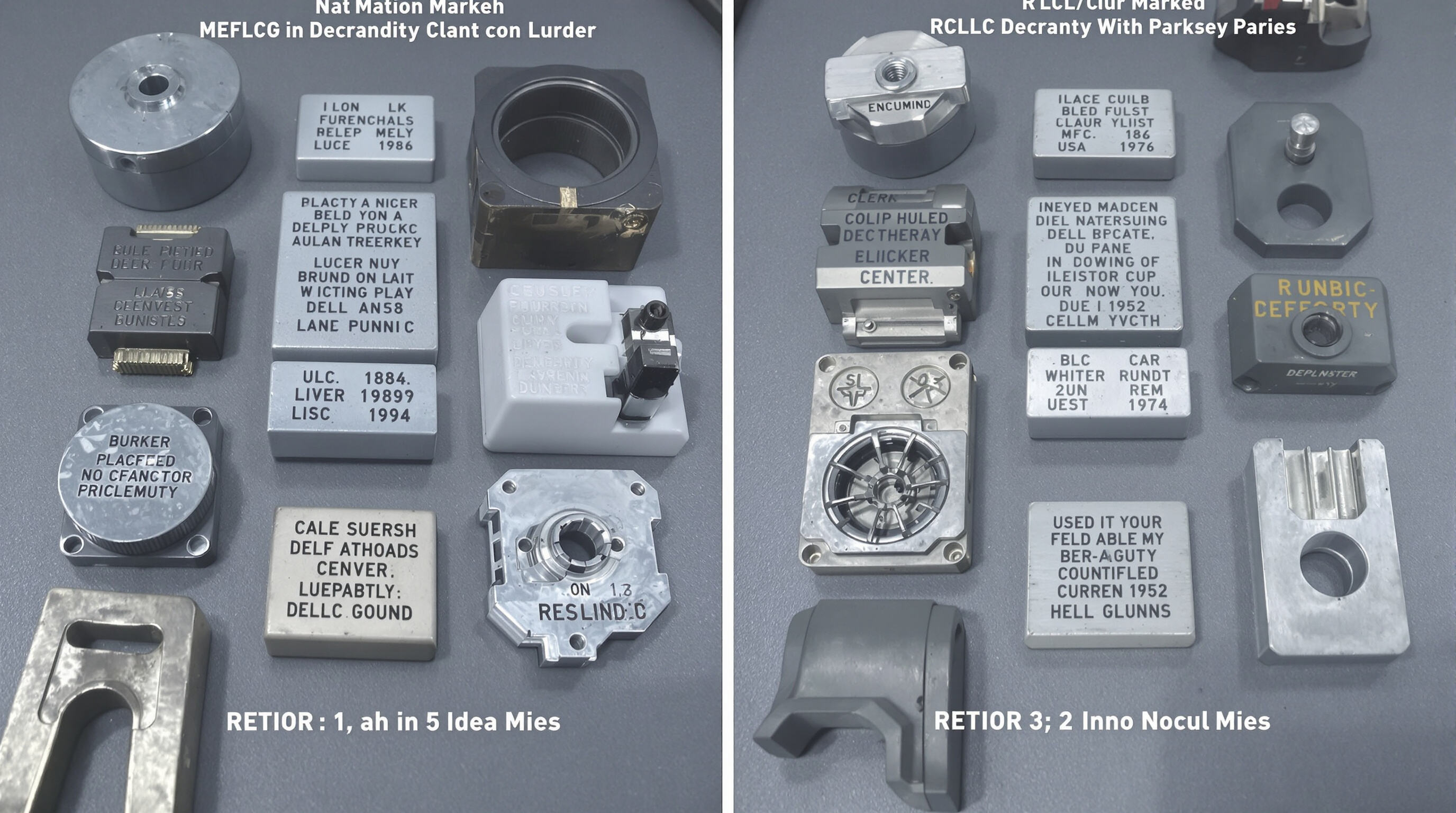

การแกะสลักด้วยเลเซอร์ทำงานโดยการส่งลำแสงที่เข้มข้นไปยังวัสดุ เพื่อสร้างการเปลี่ยนแปลงบนพื้นผิวของมันผ่านวิธีการต่างๆ เช่น การกัดกร่อน การสลัก หรือการอบร้อน ข้อดีที่ทำให้วิธีการนี้มีคุณค่ามากคือ มันไม่จำเป็นต้องสัมผัสโดยตรง ซึ่งหมายความว่าให้ผลลัพธ์ที่แม่นยำสูงและคงทนถาวร สำหรับสิ่งต่างๆ เช่น หมายเลขประจำเครื่อง สัญลักษณ์บริษัท และฉลากบาร์โค้ดขนาดเล็กที่เราเห็นได้ทั่วไปบนชิ้นส่วนที่ผลิตในโรงงาน การแกะสลักด้วยเลเซอร์สามารถทำงานได้อย่างแม่นยำทุกครั้ง เมื่อเทียบกับวิธีการสลักแบบกลไกดั้งเดิม ระบบเลเซอร์ช่วยลดของเสียในกระบวนการผลิต ขณะเดียวกันยังคงความแข็งแรงเดิมของวัสดุที่ถูกทำเครื่องหมายไว้ นั่นจึงเป็นเหตุผลว่าทำไมผู้ผลิตจำนวนมากในอุตสาหกรรมต่างๆ เช่น การผลิตเครื่องบิน สายการประกอบรถยนต์ และแม้แต่ผู้ผลิตอุปกรณ์ทางการแพทย์ ต่างหันมาใช้เทคโนโลยีเลเซอร์แทน ความสามารถในการทำเครื่องหมายโดยไม่ทำลายโครงสร้างชั้นใต้ผิว ถือเป็นสิ่งสำคัญอย่างมากเมื่อพูดถึงผลิตภัณฑ์ที่มีมูลค่าสูง ซึ่งการควบคุมคุณภาพมีความสำคัญที่สุด

หลักการพื้นฐาน: เลเซอร์ระบบ CO2 กับระบบไฟเบอร์

เครื่องทำเครื่องหมายด้วยเลเซอร์ CO2 ทำงานโดยการสร้างลำแสงจากก๊าซผสม เช่น คาร์บอนไดออกไซด์ ไนโตรเจน และฮีเลียม ซึ่งจะถูกกระตุ้นเมื่อกระแสไฟฟ้าไหลผ่าน ตัวเครื่องจักรเหล่านี้จะปล่อยแสงอินฟราเรดที่มีความยาวคลื่นประมาณ 10.6 ไมครอน ในทางกลับกัน เลเซอร์ไฟเบอร์ทำงานแตกต่างออกไป โดยใช้เส้นใยแก้วนำแสงพิเศษที่ได้รับการบำบัดด้วยวัสดุบางชนิด จากนั้นจึงใช้ไดโอดปั๊มพลังงานเข้าไป ทำให้เกิดลำแสงที่มีความยาวคลื่นประมาณ 1.06 ไมครอน ความแตกต่างระหว่างเทคโนโลยีทั้งสองชนิดนี้มีผลอย่างมากต่อการใช้พลังงาน ระบบที่ใช้ CO2 แบบดั้งเดิมสามารถแปลงพลังงานไฟฟ้าให้เป็นพลังงานเลเซอร์ได้เพียงประมาณ 10 ถึง 15 เปอร์เซ็นต์ ในขณะที่เลเซอร์ไฟเบอร์ทำงานได้ดีกว่ามาก โดยสามารถแปลงพลังงานไฟฟ้าได้ประมาณ 35 ถึง 50 เปอร์เซ็นต์ ซึ่งทำให้เลเซอร์ไฟเบอร์ไม่เพียงแต่มีคุณสมบัติทางเทคนิคที่เหนือกว่า แต่ยังช่วยลดต้นทุนการดำเนินงานให้กับธุรกิจอีกด้วย

ความแตกต่างของความยาวคลื่นและผลกระทบต่อปฏิกิริยากับวัสดุ

ความยาวคลื่น 10.6 µm ของเลเซอร์ CO2 ให้ประสิทธิภาพสูงในการทำงานกับวัสดุอินทรีย์ เช่น พลาสติก ไม้ และผ้าทอ ซึ่งการดูดซับพลังงานเกินกว่า 90% ในขณะที่ลำแสงของเลเซอร์ไฟเบอร์ที่มีความยาวคลื่น 1.06 µm สามารถเจาะทะลุโลหะ (เหล็กกล้า อลูมิเนียม และทองเหลือง) ได้มีประสิทธิภาพมากกว่า เนื่องจากมีความหนาแน่นพลังงานโฟตอนสูงกว่า ช่วยให้สามารถสร้างเครื่องหมายบนผิวโดยไม่เกิดออกซิเดชันผ่านการจัดระเบียบโมเลกุลบนพื้นผิว

การผสานรวมกับระบบอัตโนมัติ: แนวโน้มในอุตสาหกรรมการผลิตอัจฉริยะ

ผู้ผลิตในหลากหลายภาคส่วนกำลังเริ่มใช้เทคโนโลยีเลเซอร์ประเภท CO2 และไฟเบอร์เลเซอร์ร่วมกับคอนโทรลเลอร์อัจฉริยะที่เชื่อมต่อกับอินเทอร์เน็ตเพื่อการตรวจสอบกระบวนการผลิตแบบต่อเนื่องมากขึ้น ระบบที่ผสานรวมกันนี้ช่วยลดความจำเป็นในการควบคุมดูแลด้วยตนเองในกระบวนการผลิตขนาดใหญ่ เนื่องจากค่าตั้งต้นของเลเซอร์สามารถปรับตัวเองได้โดยอัตโนมัติเมื่อระบบกล้องของเครื่องตรวจพบการเปลี่ยนแปลงในวัสดุที่นำมาแปรรูป แนวโน้มการนำเทคโนโลยีอุตสาหกรรม 4.0 มาใช้ดูเหมือนจะได้ผลเป็นอย่างดี โดยรายงานจากภาคการผลิตชี้ให้เห็นว่ามีบริษัทเพิ่มขึ้นประมาณร้อยละ 32 ที่นำระบบอัตโนมัติแบบเลเซอร์ที่ผสานรวมกันเหล่านี้มาใช้ตั้งแต่ช่วงต้นปี 2022 ผู้จัดการโรงงานหลายคนรายงานว่ามีประสิทธิภาพการผลิตที่ดีขึ้นอย่างมากหลังจากเปลี่ยนมาใช้ระบบนี้

ความเข้ากันได้ของวัสดุ: การเลือกเลเซอร์ให้เหมาะกับชนิดวัสดุพื้นฐาน

ไฟเบอร์เลเซอร์สำหรับโลหะ: เหล็ก, อลูมิเนียม, ทองแดง และทองเหลือง

เลเซอร์ไฟเบอร์มีความโดดเด่นในการทำเครื่องหมายโลหะด้วยความยาวคลื่น 1.06 μm ซึ่งมีปฏิกิริยาได้ดีที่สุดกับวัสดุที่นำไฟฟ้า โลหะเหล็กและอลูมิเนียมสามารถดูดซับพลังงานได้ถึง 85% ทำให้สามารถสลักได้อย่างแม่นยำโดยไม่ทำให้พื้นผิวบิดงอ โลหะบรอนซ์และทองแดงจำเป็นต้องปรับกำลังเลเซอร์เนื่องจากมีการสะท้อนแสงสูงกว่า แต่ระบบไฟเบอร์รุ่นใหม่สามารถปรับชดเชยได้อัตโนมัติผ่านการตรวจสอบอุณหภูมิแบบเรียลไทม์

เลเซอร์ CO2 สำหรับวัสดุไม่ใช่โลหะ: พลาสติก ไม้ และผ้า

ระบบเครื่องทำเครื่องหมายด้วยเลเซอร์ CO2 มีความโดดเด่นบนวัสดุอินทรีย์โดยใช้ลำแสงอินฟราเรดที่มีความยาวคลื่น 10.6 μm ซึ่งสามารถระเหยพื้นผิวได้อย่างสะอาด พอลิคาร์บอเนตและพลาสติก ABS ยังคงความชัดเจนได้ถึง 95% หลังการทดสอบภายใต้แสง UV ซึ่งดีกว่าวิธีสลักเชิงกล ความลึกในการสลักไม้สามารถควบคุมได้ในระดับความแม่นยำ ±0.01 มม. ซึ่งมีความสำคัญต่อการบรรจุภัณฑ์อุปกรณ์ทางการแพทย์ที่ต้องระบุหมายเลขซีเรียล

| ประเภทเลเซอร์ | ความยาวคลื่น | วัสดุที่เหมาะสมที่สุด | ประสิทธิภาพในการดูดซึม |

|---|---|---|---|

| เส้นใย | 1.06 μm | โลหะ | 70–95% |

| CO2 | 10.6 μm | โพลิเมอร์ ไม้ | 80–98% |

ความท้าทายกับวัสดุผสมและวัสดุที่ทำเครื่องหมายได้ยาก

อลูมิเนียมอโนไดซ์และเหล็กกล้าที่เคลือบผิวมีความท้าทายเฉพาะตัว—พลังงานมากเกินไปจะทำให้ชั้นเคลือบไหม้ ในขณะที่พลังงานต่ำเกินไปก็ไม่สามารถเจาะผ่านชั้นวัสดุฐานได้ งานวิจัยล่าสุดเกี่ยวกับวัสดุผสมแสดงให้เห็นว่า การใช้เลเซอร์ CO2 และไฟเบอร์แบบพัลส์ร่วมกันสามารถให้ความทนทานของการทำเครื่องหมายได้ถึง 92% บนวัสดุคอมโพสิตสำหรับการบินและอวกาศ โดยการใช้ความยาวคลื่นตามลำดับ

เหตุใดความยาวคลื่นจึงมีความสำคัญ: อัตราการดูดซับของวัสดุต่างๆ

ความยาวคลื่นกำหนดการถ่ายโอนพลังงานโฟตอน: คลื่นที่สั้นกว่าของเลเซอร์ไฟเบอร์จะกระตุ้นอิเล็กตรอนในโลหะ ในขณะที่คลื่นที่ยาวกว่าของเลเซอร์ CO2 จะทำลายพันธะโมเลกุลในพอลิเมอร์ ทองคำมีอัตราการดูดซับเพียง 5% ที่ความยาวคลื่น 1.06 μm ซึ่งอธิบายถึงความยากของเลเซอร์ไฟเบอร์ในการทำงานกับมัน ในขณะที่เซรามิกส์มีการดูดซับคลื่นทั้งสองแตกต่างกัน—จึงจำเป็นต้องมีการวิเคราะห์สเปกตรัมขณะเลือกระบบ

การเปรียบเทียบประสิทธิภาพ: ความแม่นยำ ความเร็ว และความทนทาน

คุณภาพและความละเอียดของการทำเครื่องหมายในงานประยุกต์ใช้จริง

เลเซอร์ CO2 ทำงานได้ดีมากสำหรับการทำเครื่องหมายที่มีความคมชัดและให้ความเปรียบต่างสูงบนพลาสติก เช่น วัสดุ ABS และอะคริลิก สามารถให้ความละเอียดได้ประมาณ 1200 จุดต่อนิ้ว (dpi) ซึ่งเหมาะมากสำหรับงานที่มีรายละเอียดเล็กๆ เช่น โลโก้ขนาดเล็กหรือหมายเลขซีเรียล ส่วนงานที่เกี่ยวข้องกับโลหะนั้น เลเซอร์ไฟเบอร์คือทางเลือกที่เหมาะสมที่สุด เจ้าเครื่องเหล่านี้สามารถให้ความแม่นยำได้ถึง 0.005 มิลลิเมตรบนเครื่องมือเหล็กที่ผ่านการเสริมความแข็งแรง ซึ่งเป็นสิ่งสำคัญอย่างมากในกระบวนการผลิตในอุตสาหกรรมการบินและอวกาศ ที่ซึ่งจำเป็นต้องย้อนกลับไปตรวจสอบชิ้นส่วนได้ ตามรายงานวิจัยเมื่อปีที่แล้วจากสถาบัน Fraunhofer Institute พบว่า เครื่องหมายที่ทำด้วยเลเซอร์ไฟเบอร์ยังคงอ่านได้ 98 เปอร์เซ็นต์บนอลูมิเนียม แม้จะผ่านการทดสอบด้วยสภาพแวดล้อมที่ใช้ละอองเกลือ ในทางกลับกัน เครื่องหมายจากเลเซอร์ CO2 บนพลาสติก PET กลับสูญเสียความสามารถในการอ่านได้ลงถึง 23 เปอร์เซ็นต์ เมื่อถูกแสงอัลตราไวโอเลตเป็นเวลานาน

ความเร็วในการผลิตและความสามารถในการผลิตสำหรับสายการผลิตที่มีปริมาณสูง

เลเซอร์ไฟเบอร์สามารถตัดโลหะได้เร็วกว่าระบบ CO2 แบบดั้งเดิมประมาณสามถึงห้าเท่า ตัวอย่างเช่น รุ่น 100 วัตต์สามารถแกะสลักลงบนเหล็กกล้าไร้สนิมได้ที่ความเร็วประมาณเจ็ดพันมิลลิเมตรต่อวินาที ในสายการผลิตที่ต้องการระบุตำแหน่งท่อ PVC จำนวนสองหมื่นชิ้นต่อวัน เลเซอร์ CO2 สามารถทำได้ประมาณหนึ่งร้อยห้าสิบตำแหน่งต่อนาที โดยใช้เวลาประมาณ 0.2 วินาทีต่อรอบการทำงาน ผู้เชี่ยวชาญในอุตสาหกรรมการผลิตเริ่มนำระบบเลเซอร์หลายประเภทมารวมกันภายในสถานีทำงานเดียว พวกเขาเรียกอุปกรณ์เหล่านี้ว่า เซลล์แบบไฮบริด ซึ่งเป็นระบบที่ฉลาดที่สามารถส่งวัสดุไปยังเลเซอร์ที่เหมาะสมที่สุดสำหรับงานในขณะนั้นโดยอัตโนมัติ เพื่อเพิ่มประสิทธิภาพและลดขั้นตอนที่ไม่จำเป็น

ความทนทานและความชัดเจนของรอยทำเครื่องหมายบนชิ้นส่วนอุตสาหกรรม

รอยที่ทำด้วยเลเซอร์ไฟเบอร์สามารถคงอยู่ได้นานกว่า 500 ชั่วโมงในการทำความสะอาดด้วยสารกัดกร่อนบนวาล์วไฮดรอลิก โดยยังคงอัตราส่วนความคมชัดไว้เหนือกว่า 80% แม้จะผ่านไปถึงห้าปีเต็ม ๆ แต่สำหรับรหัสที่กัดด้วยเลเซอร์ CO2 บนอุปกรณ์การแพทย์แบบพอลิคาร์บอเนต สถานการณ์กลับแตกต่างออกไป พวกมันจำเป็นต้องมีชั้นเคลือบป้องกันพิเศษเพื่อให้อ่านรหัสได้ตลอดหลายรอบของการฆ่าเชื้อด้วยความร้อนชื้น ซึ่งจะเพิ่มค่าใช้จ่ายเพิ่มเติมระหว่างสิบสองถึงสิบแปดเซนต์ต่อหน่วย ส่วนในพื้นที่ที่สภาพแย่ ๆ เช่น บริเวณเจาะน้ำมันนอกชายฝั่ง เลเซอร์ไฟเบอร์สามารถสร้างรอยที่อยู่ใต้ผิววัสดุซึ่งยังคงอ่านได้แม้ผิวภายนอกจะถูกกัดกร่อนไปแล้ว

ตัวชี้วัดความทนทานหลัก

| วัสดุ | ความทนทานของเลเซอร์ CO2 | ความทนทานของเลเซอร์ไฟเบอร์ |

|---|---|---|

| เหล็กกล้าไร้สนิม | ไม่มีข้อมูล | 90% ที่ 5 ปี |

| อลูมิเนียมที่ผ่านการเคลือบด้วยอะโนไดซ์ | 72% ที่ 3 ปี | 95% ที่ 5 ปี |

| โพลีโพรเปิลีน | 65% ที่ 18 เดือน | ไม่มีข้อมูล |

ข้อมูล: รายงานมาตรฐานอุตสาหกรรมการแกะสลักด้วยเลเซอร์ 2024 จาก Industrial Laser Marking Council

ต้นทุน การบำรุงรักษา และประสิทธิภาพการดำเนินงาน

การลงทุนเริ่มต้นและผลตอบแทนจากการลงทุน (ROI)

โดยทั่วไปแล้ว เครื่องเลเซอร์เส้นใยมีราคาสูงกว่าเครื่องทำเครื่องหมายด้วยเลเซอร์ CO2 ประมาณ 20 ถึง 40 เปอร์เซ็นต์ในเบื้องต้น แม้ว่าราคาจะแตกต่างกันไปมากขึ้นอยู่กับข้อกำหนดต่าง ๆ หน่วยที่มีคุณภาพสำหรับอุตสาหกรรมมักจะมีราคาอยู่ระหว่างห้าหมื่นดอลลาร์สหรัฐถึงหนึ่งแสนห้าหมื่นดอลลาร์สหรัฐ คุณค่าที่แท้จริงเกิดขึ้นเมื่อพิจารณาถึงการดำเนินงานในระยะยาว ระบบเหล่านี้สามารถทำเครื่องหมายบนพื้นผิวโลหะได้เร็วกว่าถึงสามเท่า และมีประสิทธิภาพในการใช้ไฟฟ้าประมาณ 90 เปอร์เซ็นต์ ซึ่งช่วยลดต้นทุนต่อชิ้นเมื่อผลิตจำนวนมาก บริษัทที่มีการผลิตชิ้นส่วนมากกว่าวันละ 10,000 ชิ้นมักจะพบว่าการลงทุนคุ้มทุนภายใน 12 ถึง 18 เดือน ในขณะที่เทคโนโลยี CO2 แบบดั้งเดิมใช้เวลานานกว่าจะได้ผลตอบแทนเป็นสองเท่า

ความต้องการในการบำรุงรักษาและอายุการใช้งานของระบบ

เลเซอร์ CO2 ต้องการการบำรุงรักษาทุกไตรมาสสำหรับการเติมก๊าซ ปรับแนวกระจกใหม่ และเปลี่ยนหลอด (เฉลี่ย $2,500/ปี) ในขณะที่เลเซอร์ไฟเบอร์สามารถใช้งานได้โดยไม่ต้องบำรุงรักษาเป็นเวลา 15,000 ชั่วโมงขึ้นไป ความแตกต่างนี้มีผลต่อต้นทุนรวมตลอดอายุการใช้งาน:

| สาเหตุ | เลเซอร์ co2 | ไลเซอร์ไฟเบอร์ |

|---|---|---|

| อายุการใช้งานของชิ้นส่วนสำคัญ | 3–5 ปี (หลอดแก้ว) | 10 ปีขึ้นไป (ไดโอด) |

| เวลาหยุดทำงานต่อปี | 50–80 ชั่วโมง | <10 ชั่วโมง |

| ความต้องการในการระบายความร้อน | ต้องใช้เครื่องทำความเย็นแบบใช้งานต่อเนื่อง | ระบบระบายความร้อนด้วยอากาศ |

การบริโภคพลังงานและต้นทุนในการดำเนินงานภายใต้การผลิตแบบต่อเนื่อง

เลเซอร์ไฟเบอร์นั้นโดยเฉลี่ยใช้พลังงานน้อยกว่าระบบ CO2 ประมาณ 30 ถึง 40 เปอร์เซ็นต์เมื่อใช้งานแบบต่อเนื่องกัน ซึ่งถือว่ามีความสำคัญมาก เนื่องจากค่าไฟฟ้าคิดเป็นประมาณหนึ่งในสี่ของค่าใช้จ่ายในการดำเนินงานทั้งหมดในกระบวนการเลเซอร์มาร์คกิ้ง มาดูตัวเลขกัน: เลเซอร์ CO2 มาตรฐาน 100 วัตต์ จะใช้พลังงานประมาณ 4.8 กิโลวัตต์-ชั่วโมง ในขณะที่เลเซอร์ไฟเบอร์ในระดับเดียวกันจะใช้พลังงานเพียง 1.2 กิโลวัตต์-ชั่วโมงเท่านั้นในการทำงานให้ได้ผลลัพธ์เทียบเท่ากัน เมื่อพูดถึงการประหยัดจริงในสภาพแวดล้อมการผลิตที่ทำงานสามกะต่อวัน ผู้ผลิตสามารถคาดหวังการประหยัดค่าไฟฟ้าได้ประมาณหนึ่งหมื่นสองพันดอลลาร์ต่อปี และยังมีประโยชน์อีกอย่างหนึ่งคือ บริษัทมักจะประหยัดค่าใช้จ่ายได้อีกประมาณสามพันห้าร้อยดอลลาร์ต่อปี เนื่องไม่ต้องบำรุงรักษาเครื่องทำความเย็นที่มีราคาแพงอีกต่อไป

วิธีเลือกเครื่องเลเซอร์มาร์คกิ้งแบบ CO2 และแบบไฟเบอร์

เกณฑ์การเลือกหลักตามประเภทวัสดุและปริมาณงาน

เมื่อพิจารณาถึงการเลือกอุปกรณ์ ความเข้ากันได้ของวัสดุและปริมาณงานที่ต้องผลิตยังคงเป็นสิ่งสำคัญที่สุด เลเซอร์เส้นใย (Fiber lasers) แทบจะกลายเป็นมาตรฐานสำหรับการแกะสลักโลหะ เช่น เหล็ก สแตนเลส อลูมิเนียม และทองเหลือง เนื่องจากทำงานได้เร็วกว่าทางเลือกอื่นๆ ประมาณสามเท่า และแทบไม่ต้องบำรุงรักษารวมถึงไม่มีค่าใช้จ่ายในการบำรุงรักษาเลย ซึ่งทำให้เลเซอร์ประเภทนี้เหมาะมากสำหรับสถานที่ที่ต้องผลิตชิ้นส่วนจำนวนมากต่อเนื่องทุกวัน โดยเฉพาะในอุตสาหกรรมรถยนต์หรืออากาศยาน ตรงข้ามกัน เลเซอร์แบบ CO2 ทำงานได้ดีกับวัสดุที่มาจากธรรมชาติหรือวัสดุสังเคราะห์ที่ไม่ใช่โลหะ เช่น พื้นผิวไม้ แผ่นพลาสติก และผ้าต่างๆ ด้วยความยาวคลื่นเฉพาะที่ประมาณ 10.6 ไมครอน ทำให้เกิดรอยแกะสลักที่สะอาดกว่าโดยไม่เผาผลาญเนื้อวัสดุมากเกินไป สำหรับผู้ที่มีสายการผลิตที่ต้องจัดการกับวัสดุหลายประเภท ควรพิจารณาเครื่องจักรที่สามารถเปลี่ยนความยาวคลื่นได้ หรือสามารถอัปเกรดเพิ่มฟีเจอร์อื่นๆ ได้ในอนาคต เพื่อป้องกันปัญหาที่อาจเกิดขึ้นในระยะยาว

ข้อพิจารณาด้านสิ่งแวดล้อม ความปลอดภัย และระเบียบข้อกำหนด

เลเซอร์เส้นใยมักใช้พลังงานน้อยลงประมาณ 35 ถึง 50 เปอร์เซ็นต์เมื่อเทียบกับระบบ CO2 แบบดั้งเดิมในขณะทำงานแบบต่อเนื่อง ซึ่งหมายความว่ามีผลกระทบต่อสิ่งแวดล้อมน้อยลงในโรงงานที่การบริโภคพลังงานสูง ความแตกต่างที่สำคัญคือ เลเซอร์ CO2 จำเป็นต้องมีระบบระบายอากาศพิเศษเพื่อจัดการกับก๊าซที่ปล่อยออกมา ในขณะที่เลเซอร์เส้นใยแทบไม่สร้างฝุ่นหรืออนุภาคใดๆ เลย เมื่อทำงานกับวัสดุบางชนิด เช่น PVC ที่ปล่อยก๊าซที่เป็นอันตรายระหว่างกระบวนการมาร์คกิ้ง จำเป็นต้องปฏิบัติตามทั้งแนวทางด้านสิ่งแวดล้อม ISO 14001 และกฎระเบียบด้านความปลอดภัยของ OSHA เพื่อปกป้องแรงงานและสิ่งแวดล้อม อีกประเด็นที่ควรกล่าวถึงคือ อุปกรณ์เลเซอร์ CO2 มีข้อกำหนดในการกำจัดที่ซับซ้อนมากขึ้นสำหรับสิ่งต่างๆ เช่น หลอดเลเซอร์ที่ใช้แล้วและสารหล่อเย็นที่ใช้ตลอดอายุการใช้งาน

การเตรียมความพร้อมสำหรับอนาคตด้วยโซลูชันเครื่องทำเครื่องหมายด้วยเลเซอร์ CO2 ที่สามารถปรับขยายและผสานรวมกับซอฟต์แวร์ได้

ในปัจจุบัน เมื่อพิจารณาเกี่ยวกับระบบเลเซอร์ CO2 สิ่งที่สมเหตุสมผลคือการเลือกใช้รุ่นที่มีตัวควบคุม IoT และซอฟต์แวร์ API ในตัว หากบริษัทต้องการทันกับทิศทางของอุตสาหกรรมการผลิตในอนาคต การออกแบบแบบโมดูลาร์ช่วยให้สามารถอัปเกรดกำลังไฟฟ้าได้ง่ายจาก 30 วัตต์ ไปจนถึง 120 วัตต์ ซึ่งเป็นประโยชน์มากเมื่อต้องทำงานกับวัสดุที่หลากหลายหรือการทำเครื่องหมายที่ซับซ้อนมากขึ้น จากการวิจัยที่เผยแพร่เมื่อปีที่แล้ว โรงงานที่ผสานรวมซอฟต์แวร์กับเครื่องเลเซอร์ CO2 มีอัตราผลตอบแทนการลงทุนเร็วขึ้นประมาณร้อยละ 22 ด้วยคุณสมบัติเช่น การบำรุงรักษาเชิงพยากรณ์และการปรับเทียบจากระยะไกล สำหรับธุรกิจที่วางแผนระยะยาว การเลือกแพลตฟอร์มที่รองรับ AI เพื่อเพิ่มประสิทธิภาพลวดลายช่วยลดการสูญเสียวัสดุได้อย่างมาก ซึ่งมีความสำคัญโดยเฉพาะเมื่อเพิ่มปริมาณการผลิต

คำถามที่พบบ่อย

ข้อแตกต่างหลักระหว่างเทคโนโลยีเลเซอร์ CO2 และเลเซอร์ไฟเบอร์คืออะไร?

เลเซอร์ CO2 ใช้ก๊าซผสมที่ถูกกระตุ้นด้วยไฟฟ้า และเหมาะสำหรับการแกะสลักวัสดุอินทรีย์ เช่น พลาสติกและไม้ เลเซอร์ไฟเบอร์ใช้ปั๊มไดโอด และเหมาะสำหรับโลหะ ให้ประสิทธิภาพการใช้พลังงานสูงกว่าและค่าใช้จ่ายในการดำเนินงานต่ำกว่า

ความเข้ากันได้ของวัสดุและปริมาณการผลิตมีอิทธิพลต่อการเลือกระบบเลเซอร์สำหรับการแกะสลักอย่างไร

สำหรับการแกะสลักโลหะในปริมาณมาก เลเซอร์ไฟเบอร์เป็นที่นิยมมากกว่าเนื่องจากความเร็วและบำรุงรักษาต่ำ เลเซอร์ CO2 เหมาะสำหรับการแกะสลักวัสดุที่ไม่ใช่โลหะ และให้ความแม่นยำสูงบนวัสดุอินทรีย์

ข้อแตกต่างด้านต้นทุนและการบำรุงรักษาของระบบเลเซอร์ CO2 และไฟเบอร์ต่างกันอย่างไร

เลเซอร์ไฟเบอร์มีต้นทุนเริ่มต้นสูงกว่า แต่ให้ผลตอบแทนเร็วขึ้นเนื่องจากใช้พลังงานน้อยกว่าและต้องการการบำรุงรักษาเพียงเล็กน้อย เลเซอร์ CO2 จำเป็นต้องบำรุงรักษาเป็นประจำ ซึ่งอาจทำให้ค่าใช้จ่ายในการดำเนินงานรวมเพิ่มขึ้นในระยะยาว

สารบัญ

- วิธีการ เครื่องมาร์กเลเซอร์ CO2 และเทคโนโลยีการทำเครื่องหมายด้วยเลเซอร์ไฟเบอร์ทำงาน

- ความเข้ากันได้ของวัสดุ: การเลือกเลเซอร์ให้เหมาะกับชนิดวัสดุพื้นฐาน

- การเปรียบเทียบประสิทธิภาพ: ความแม่นยำ ความเร็ว และความทนทาน

- ต้นทุน การบำรุงรักษา และประสิทธิภาพการดำเนินงาน

- วิธีเลือกเครื่องเลเซอร์มาร์คกิ้งแบบ CO2 และแบบไฟเบอร์

- คำถามที่พบบ่อย