Come Macchina per Marcatura Laser CO2 e Tecnologie Laser a Fibra Funzionano

I Fondamenti della Marcatura Laser nella Produzione Industriale

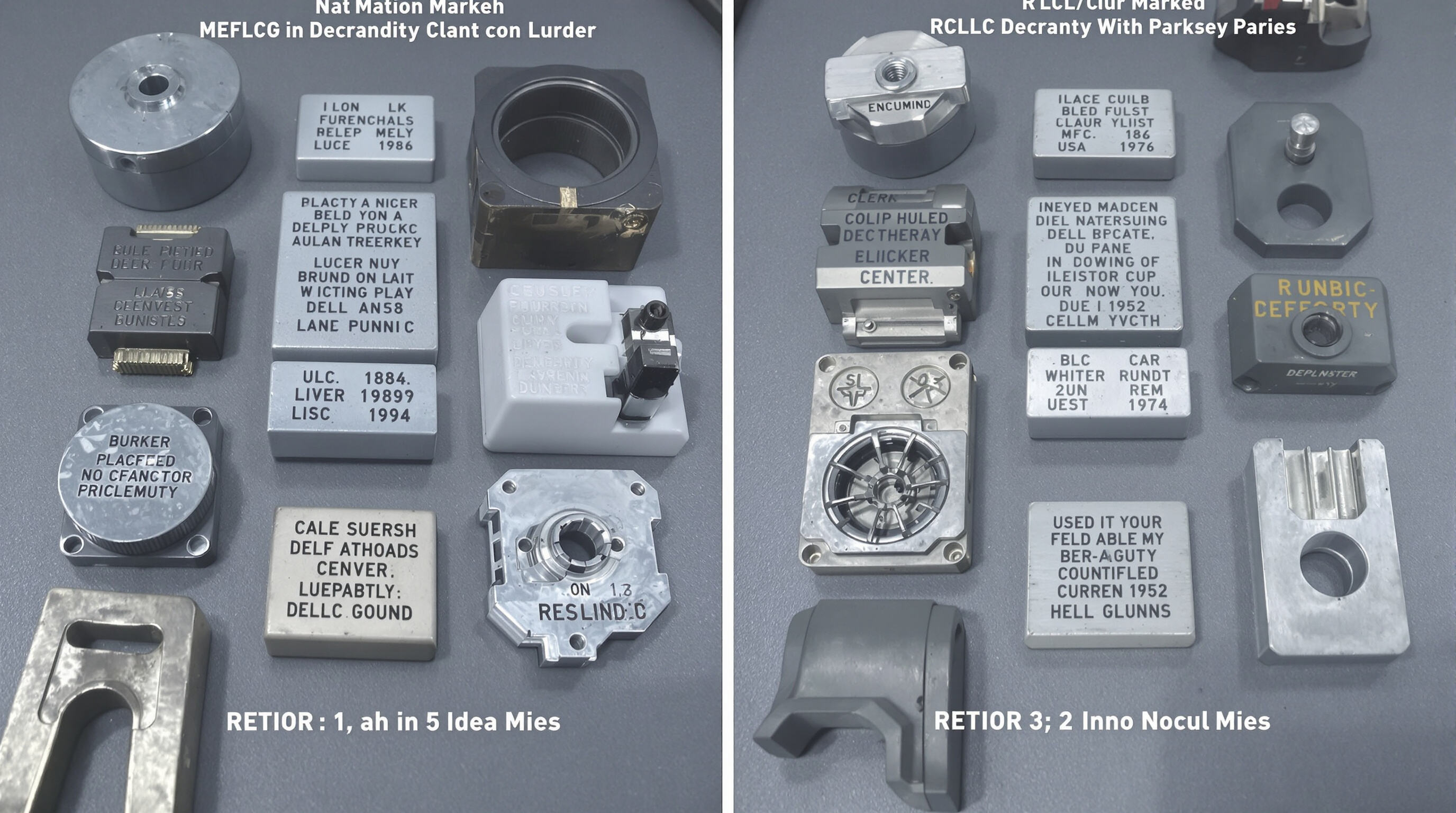

La marcatura laser funziona dirigendo fasci concentrati di luce su materiali per creare modifiche sulla loro superficie attraverso metodi come incisione, marcatura o tempra. Ciò che rende così prezioso questo metodo è che non richiede contatto fisico, assicurando risultati estremamente precisi e permanenti. Per elementi come numeri di serie, loghi aziendali e quelle piccole etichette a codice a barre che vediamo ovunque sui componenti prodotti in fabbrica, la marcatura laser garantisce sempre un risultato preciso. Rispetto alle vecchie tecniche di incisione meccanica, i sistemi laser riducono effettivamente gli sprechi di materiale mantenendo inalterata la resistenza originale di ciò che viene marcato. È per questo che molti produttori di settori che vanno dalla costruzione aerea alle catene di montaggio automobilistiche, fino ai produttori di attrezzature mediche, hanno adottato la tecnologia laser. La possibilità di marcare senza danneggiare le strutture sottostanti è una scelta logica quando si parla di prodotti di alto valore dove il controllo della qualità è fondamentale.

Principi Fondamentali: Sistemi a Laser CO2 vs. Fibra Laser

I marcatori laser a CO2 funzionano creando fasci di luce da una miscela di gas come anidride carbonica, azoto ed elio, che vengono eccitati quando l'elettricità li attraversa. Queste macchine emettono luce infrarossa con una lunghezza d'onda di circa 10,6 micrometri. D'altro canto, i laser a fibra funzionano in modo diverso. Utilizzano speciali fibre ottiche trattate con determinati materiali e alimentate da pompe a diodo, producendo fasci con una lunghezza d'onda di circa 1,06 micrometri. La differenza tra queste due tecnologie è molto importante quando si analizza il consumo energetico. I sistemi tradizionali a CO2 riescono a convertire solo circa il 10-15 percento della loro potenza in effettiva emissione laser. Al contrario, i laser a fibra offrono prestazioni molto migliori, convertendo circa il 35-50 percento dell'energia in ingresso. Questo rende i laser a fibra non solo tecnicamente superiori, ma anche molto più convenienti per le aziende che sono attente ai costi operativi.

Differenze di Lunghezza d'Onda e il Loro Impatto sull'Interazione con i Materiali

La lunghezza d'onda di 10,6 µm dei laser a CO2 si distingue nell'interazione con materiali organici come plastica, legno e tessuti, dove l'assorbimento dell'energia supera il 90%. I fasci di 1,06 µm dei laser a fibra penetrano in modo più efficace i metalli (acciaio, alluminio, ottone) grazie alla maggiore densità di energia fotonica, permettendo di realizzare marcature senza ossidazione attraverso la ristrutturazione molecolare superficiale.

Integrazione con l'automazione: tendenze nella produzione intelligente

I produttori di vari settori stanno sempre più spesso combinando laser CO2 e laser a fibra con controller intelligenti connessi a internet, per il monitoraggio continuo durante i cicli produttivi. Questi sistemi riducono la necessità di supervisione manuale nelle operazioni su larga scala, poiché le impostazioni del laser si regolano autonomamente quando le telecamere della macchina rilevano variazioni nei materiali in lavorazione. La tendenza verso le tecnologie Industry 4.0 sembra dare buoni risultati, come dimostrano le relazioni di settore, che mostrano un aumento del 32 percento circa delle aziende che adottano sistemi di automazione laser combinati dall'inizio del 2022. Molti responsabili di stabilimento riportano significativi miglioramenti in termini di efficienza dopo aver effettuato questa transizione.

Compatibilità dei materiali: abbinare i laser ai substrati

Laser a fibra per metalli: acciaio, alluminio, rame e ottone

I laser a fibra dominano il marcatura dei metalli con lunghezze d'onda di 1,06 μm che interagiscono in modo ottimale con i materiali conduttivi. Acciaio e alluminio raggiungono un'efficienza di assorbimento dell'85%, permettendo un'incisione precisa senza deformazioni superficiali. Ottone e rame richiedono regolazioni di potenza a causa della maggiore riflettività, ma i moderni sistemi a fibra si compensano automaticamente attraverso il monitoraggio termico in tempo reale.

Laser CO2 per materiali non metallici: plastica, legno e tessili

I sistemi per marcatura laser CO2 si distinguono sui materiali organici utilizzando fasci infrarossi a 10,6 μm che vaporizzano le superfici in modo pulito. I policarbonati e le plastiche ABS mantengono il 95% di leggibilità dopo i test di esposizione ai raggi UV, superando l'incisione meccanica. La profondità di incisione su legno può essere controllata con una precisione di ±0,01 mm, essenziale per l'imballaggio dei dispositivi medici serializzati.

| Tipo di laser | Lunghezza d'onda | Materiali ottimali | Efficienza di assorbimento |

|---|---|---|---|

| Fibra | 1,06 μm | Metalli | 70–95% |

| CO2 | 10,6 μm | Polimeri, Legno | 80–98% |

Problemi con materiali ibridi e difficili da marcare

L'alluminio anodizzato e gli acciai rivestiti presentano sfide uniche: una potenza eccessiva brucia i rivestimenti, mentre parametri insufficienti non riescono a penetrare i substrati. Studi recenti sui materiali ibridi dimostrano che combinazioni pulsate di CO2-fibra raggiungono il 92% di durata del marcamento sui compositi aerospaziali attraverso l'applicazione sequenziale di lunghezze d'onda.

Perché la lunghezza d'onda è importante: tassi di assorbimento attraverso i materiali

La lunghezza d'onda determina il trasferimento di energia dei fotoni: le onde più corte dei laser a fibra eccitano gli elettroni dei metalli, mentre le onde più lunghe del CO2 rompono i legami molecolari nei polimeri. L'assorbimento del 5% dell'oro a 1,06 μm spiega le difficoltà dei laser a fibra, mentre le ceramiche assorbono entrambe le lunghezze d'onda in modo variabile, richiedendo un'analisi spettrale durante la selezione del sistema.

Confronto delle prestazioni: precisione, velocità e durata

Qualità e risoluzione del marcamento in applicazioni reali

I laser a CO2 funzionano molto bene per creare marcature con alto contrasto su materiali plastici come ABS e acrilico. Possono raggiungere una risoluzione di circa 1200 punti per pollice, risultando ideali per dettagli complessi come piccoli loghi o numeri di serie. Per quanto riguarda il lavoro sui metalli, invece, i laser a fibra sono la scelta migliore. Questi dispositivi riescono a raggiungere un'accuratezza di circa 0,005 millimetri su utensili in acciaio temprato, un fattore cruciale nella produzione aerospaziale, dove in seguito è necessario rintracciare i componenti. Secondo alcune ricerche effettuate dall'Istituto Fraunhofer l'anno scorso, le marcature realizzate con laser a fibra sono rimaste leggibili al 98 percento sull'alluminio, anche dopo essere state sottoposte a test di nebbia salina. Al contrario, le marcature effettuate con laser a CO2 su plastica PET hanno perso circa il 23 percento della loro leggibilità quando esposte alla luce UV nel tempo.

Velocità di produzione e capacità di elaborazione per linee ad alto volume

I laser a fibra tagliano i metalli circa tre o cinque volte più velocemente rispetto ai tradizionali sistemi a CO2. Prendiamo ad esempio quei modelli da 100 watt che possono incidere su acciaio inossidabile a circa settemila millimetri al secondo. Su linee di produzione dove devono marcare ventimila tubi in PVC al giorno, i laser a CO2 riescono a effettuare circa centocinquanta incisioni al minuto, impiegando circa zero virgola due secondi per ciclo. I professionisti del settore manifatturiero stanno iniziando ad abbinare questi diversi tipi di laser all'interno di singole stazioni di lavoro. Li chiamano celle ibride, sostanzialmente configurazioni intelligenti che inviano automaticamente i materiali al laser più adatto per il lavoro da eseguire, massimizzando l'efficienza senza sprecare tempo in passaggi superflui.

Durabilità e leggibilità delle incisioni sui componenti industriali

I segni realizzati con laser a fibra possono durare oltre 500 ore di pulizia abrasiva su valvole idrauliche, mantenendo rapporti di contrasto superiori all'80% anche dopo essere stati esposti per cinque interi anni. La situazione è diversa però per i codici incisi al CO2 su materiale medico in policarbonato. Questi necessitano di rivestimenti protettivi speciali per rimanere leggibili attraverso tutti quei cicli di sterilizzazione, il che aggiunge un costo extra tra i dodici e diciotto centesimi per unità. In ambienti difficili come i siti di trivellazione offshore, i laser a fibra creano segni sottosuperficiali che in qualche modo riescono a rimanere leggibili anche quando la superficie si corrode.

Principali parametri di durata

| Materiale | Durata del laser CO2 | Durata del laser a fibra |

|---|---|---|

| Acciaio inossidabile | N/D | 90% @ 5 anni |

| Alluminio anodizzato | 72% @ 3 anni | 95% @ 5 anni |

| Polipropilene | 65% @ 18 mesi | N/D |

Dati: Industrial Laser Marking Council 2024 Benchmark Report

Costi, manutenzione ed efficienza operativa

Investimento iniziale e ritorno sull'investimento (ROI)

I laser a fibra generalmente costano circa il 20-40 percento in più rispetto ai marcatori laser CO2 a prima vista, sebbene i prezzi possano variare notevolmente in base alle specifiche. Le unità di qualità industriale di solito si collocano tra i cinquantamila dollari e i centocinquantamila dollari. Il vero valore si nota analizzando le operazioni a lungo termine. Questi sistemi marcano materiali fino a tre volte più velocemente sulle superfici metalliche e operano con un'efficienza elettrica di circa il 90 percento, riducendo il costo per unità prodotta quando si eseguono grandi lotti. Le aziende che gestiscono più di diecimila componenti al giorno spesso scoprono che l'investimento si ripaga entro dodici-diciotto mesi, mentre con la tecnologia tradizionale a CO2 servono circa il doppio del tempo per ottenere rendimenti simili.

Necessità di manutenzione e durata del sistema

I laser a CO2 richiedono manutenzione trimestrale per ricariche di gas, riallineamenti degli specchi e sostituzioni del tubo (media di $2.500/anno), mentre i laser a fibra funzionano senza manutenzione per oltre 15.000 ore. Questa differenza influisce sui costi totali di proprietà:

| Fattore | Laser CO2 | Laser a fibra |

|---|---|---|

| Durata dei componenti critici | 3–5 anni (tubi di vetro) | 10+ anni (diodi) |

| Fermi annuali | 50–80 ore | <10 ore |

| Necessità di raffreddamento | Richiede un refrigeratore attivo | Funzionamento raffreddato ad aria |

Consumo energetico e costi di esercizio nella produzione continua

I laser a fibra utilizzano in realtà circa il 30-40 percento in meno di energia rispetto ai sistemi CO2 quando funzionano in continuo. Questo è piuttosto significativo, visto che l'elettricità rappresenta circa un quarto di tutti i costi operativi nelle operazioni di marcatura laser. Guardiamo i numeri: un laser CO2 standard da 100 watt consumerà circa 4,8 chilowattora, mentre il suo equivalente a fibra necessita soltanto di circa 1,2 kWh per svolgere lo stesso lavoro. Parlando di risparmi reali su tre turni di produzione giornalieri, i produttori possono aspettarsi di risparmiare circa dodicimila dollari all'anno soltanto sulle bollette energetiche. C'è inoltre un altro vantaggio: le aziende riescono generalmente a risparmiare circa tremilacinquecento dollari all'anno non dovendo più effettuare la manutenzione dei raffreddatori costosi.

Come Scegliere tra Macchine per la Marcatura Laser a CO2 e a Fibra

Criteri Principali di Selezione in Base al Materiale e al Volume

Quando si tratta di scegliere l'attrezzatura, la compatibilità dei materiali e la quantità di prodotti da realizzare restano i fattori più importanti. I laser a fibra hanno praticamente sostituito le altre tecnologie per la marcatura di metalli come acciaio, alluminio e ottone, poiché lavorano circa tre volte più velocemente rispetto alle alternative e richiedono praticamente manutenzione zero. Questo rende questi laser perfetti per ambienti dove si processano moltissimi pezzi ogni giorno, specialmente nei settori automobilistico o aeronautico. Al contrario, i marcatori laser a CO2 funzionano molto bene con materiali naturali o sintetici non metallici, come superfici in legno, fogli di plastica e tessuti. Perché? La loro lunghezza d'onda particolare, intorno ai 10,6 micron, genera incisioni molto più pulite senza bruciare eccessivamente il materiale. Tuttavia, se in un impianto si lavorano diversi tipi di materiali, valutare macchine in grado di passare da una lunghezza d'onda all'altra o di essere aggiornate con funzionalità extra potrebbe evitare problemi futuri.

Aspetti Ambientali, di Sicurezza e Normativi

I laser a fibra utilizzano in media circa il 35 e fino al 50 percento di energia in meno rispetto ai sistemi tradizionali a CO2 quando funzionano in modo continuo, il che significa che lasciano un'impronta di carbonio inferiore nelle fabbriche dove il consumo energetico è elevato. La differenza è rilevante perché i laser a CO2 richiedono configurazioni di ventilazione speciali per gestire le emissioni di gas, mentre i laser a fibra praticamente non producono quasi nessuna particella. Quando si lavorano determinati materiali come il PVC, che emettono fumi dannosi durante i processi di marcatura, è importante seguire sia le linee guida ambientali ISO 14001 che le norme sulla sicurezza OSHA per proteggere i lavoratori e l'ambiente. Un altro aspetto da considerare è che l'attrezzatura per laser a CO2 comporta requisiti più complessi per lo smaltimento, come per esempio per le tubazioni esauste e i vari fluidi refrigeranti utilizzati durante la loro vita operativa.

Soluzioni Future-Proof con Macchine per Marcatura a Laser CO2 Integrate con Software Scalabili

Oggi, quando si valutano i sistemi laser a CO2, ha senso scegliere modelli dotati di controller IoT e software API integrati, se le aziende vogliono stare al passo con l'evoluzione del settore manifatturiero. Il design modulare permette di aumentare facilmente l'output di potenza da 30 watt fino a 120 watt, una caratteristica utile quando si lavorano materiali diversi o marcature più complesse. Secondo una ricerca pubblicata l'anno scorso, le aziende che hanno integrato il proprio software con sistemi laser a CO2 hanno visto un ritorno sull'investimento circa il 22 percento più rapido grazie, ad esempio, alle funzionalità di manutenzione predittiva e alla possibilità di effettuare calibrazioni a distanza. Per le aziende che pianificano il futuro, trovare una piattaforma che supporti l'intelligenza artificiale per l'ottimizzazione dei pattern aiuta davvero a ridurre gli sprechi di materiale, un fattore particolarmente importante quando si aumenta la scala delle produzioni.

Domande Frequenti

Quali sono le principali differenze tra le tecnologie laser a CO2 e a fibra?

I laser a CO2 utilizzano una miscela di gas eccitati dall'elettricità e sono ideali per marcare materiali organici come plastica e legno. I laser a fibra utilizzano pompe a diodo e sono ottimali per i metalli, offrendo un'elevata efficienza energetica e costi operativi inferiori.

Come influenzano la compatibilità dei materiali e il volume di produzione la scelta dei sistemi di marcatura laser?

Per la marcatura di metalli su larga scala, i laser a fibra sono preferiti per la loro velocità e bassa manutenzione. I laser a CO2 sono più adatti per la marcatura di materiali non metallici e offrono alta precisione su substrati organici.

Quali sono le differenze di costo e manutenzione tra i sistemi laser a CO2 e a fibra?

I laser a fibra hanno un costo iniziale più elevato, ma offrono un ritorno sull'investimento più rapido grazie al minore consumo di energia e alle ridotte esigenze di manutenzione. I laser a CO2 richiedono una manutenzione regolare, che nel tempo può aumentare i costi totali di esercizio.

Indice

- Come Macchina per Marcatura Laser CO2 e Tecnologie Laser a Fibra Funzionano

- Compatibilità dei materiali: abbinare i laser ai substrati

- Confronto delle prestazioni: precisione, velocità e durata

- Costi, manutenzione ed efficienza operativa

- Come Scegliere tra Macchine per la Marcatura Laser a CO2 e a Fibra

- Domande Frequenti