Cum Mașină de marcare cu laser CO2 și Tehnologiile de Marcare cu Laser de Tip FibraOptică Funcționează

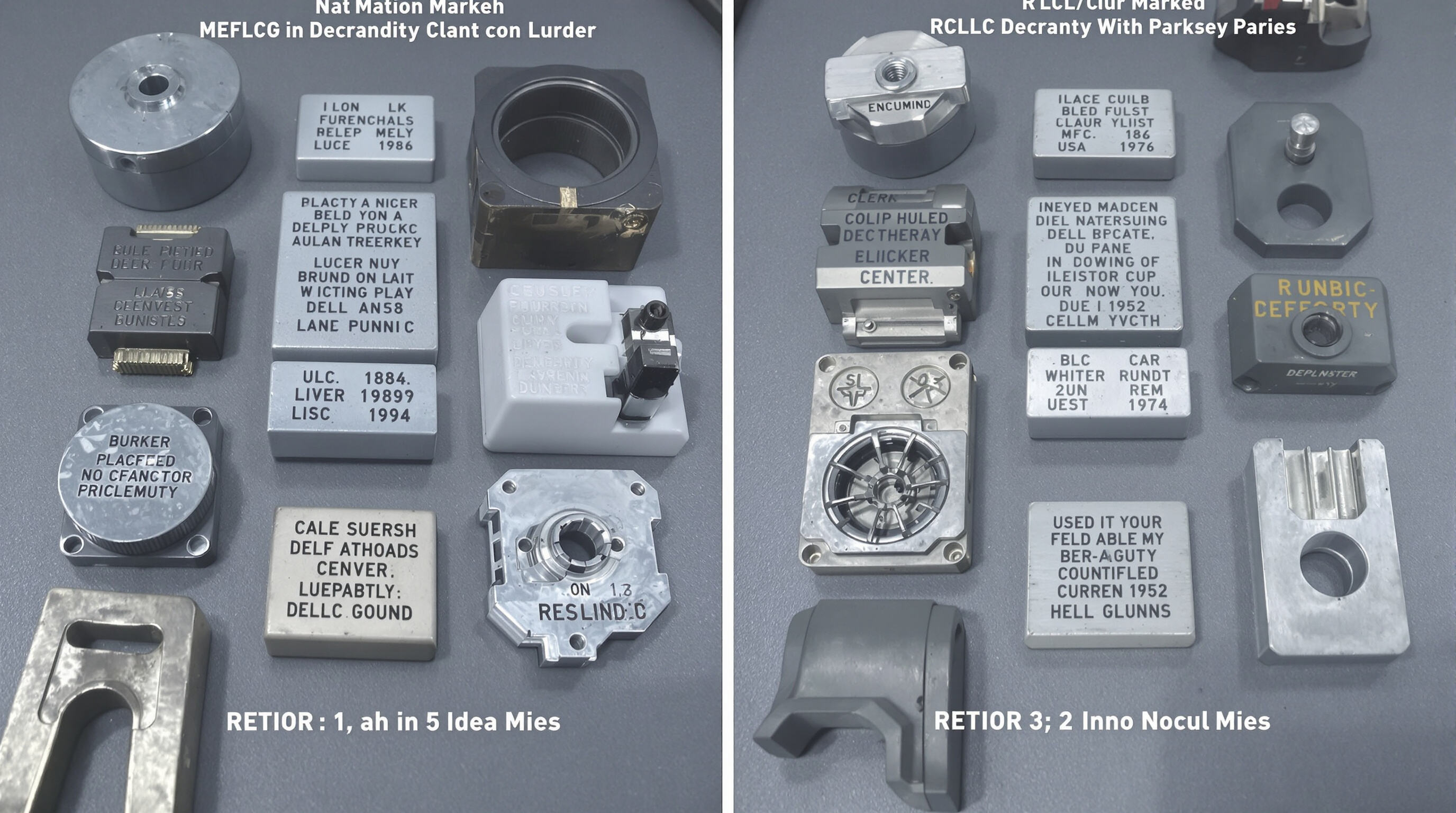

Bazele Marcajului cu Laser în Industria de Producție

Marcarea cu laser funcționează prin direcționarea unor fascicule concentrate de lumină către materiale pentru a crea modificări pe suprafața acestora prin metode precum etșare, gravare sau tratament termic. Ceea ce face această metodă atât de valoroasă este faptul că nu necesită contact fizic, ceea ce înseamnă rezultate extrem de precise care durează pentru totdeauna. Pentru lucruri precum numere de serie, logo-uri de companii și etichetele mici cu coduri de bare pe care le vedem peste tot pe piesele de la fabrică, marcarea cu laser face treaba perfect de fiecare dată. Comparativ cu vechile tehnici mecanice de gravare, sistemele cu laser reduc de fapt cantitatea de material risipit, păstrând în același timp rezistența originală a obiectului marcat. De aceea, mulți producători din industrii variate, de la fabricarea aeronavelor până la liniile de asamblare auto și chiar la producătorii de echipamente medicale, au trecut la tehnologie cu laser. Capacitatea de a marca fără a deteriora structurile subiacente are un sens deosebit atunci când discutăm despre produse de mare valoare, unde controlul calității este esențial.

Principii de bază: Sisteme cu laser CO2 vs. cu fibră

Marcatoarele cu laser CO2 funcționează prin crearea unor raze dintr-un amestec de gaze, cum ar fi dioxidul de carbon, azotul și heliul, care devin excitate când electricitatea trece prin ele. Aceste mașini emit lumină infraroșie cu o lungime de undă de aproximativ 10,6 micrometri. Pe de altă parte, laserele cu fibră funcționează diferit. Ele utilizează fibre optice speciale care au fost tratate cu anumite materiale și apoi alimentate de pompe cu diodă, rezultând raze cu o lungime de undă de aproximativ 1,06 micrometri. Diferența dintre aceste două tehnologii este foarte importantă atunci când se analizează consumul de energie. Sistemele tradiționale CO2 reușesc să transforme doar 10-15% din puterea lor într-o ieșire laser reală. Între timp, laserele cu fibră performează mult mai bine, convertind aproximativ 35-50% din energia de intrare. Astfel, laserele cu fibră nu sunt doar tehnic superioare, ci și mult mai eficiente din punct de vedere al costurilor pentru companii care sunt conștiente de cheltuielile operaționale.

Diferențele de lungime de undă și impactul lor asupra interacțiunii cu materialele

Lungimea de undă de 10,6 µm a laserelor cu CO2 se potrivește excelent pentru interacțiunea cu materiale organice precum plasticul, lemnul și textilele, unde absorbția energiei depășește 90%. Razele laserelor cu fibră, cu o lungime de undă de 1,06 µm, pătrund mai eficient în metale (oțel, aluminiu, alamă) datorită densității mai mari a energiei fotonice, ceea ce permite realizarea de marcuri fără oxidare prin restructurarea moleculară a suprafeței.

Integrare cu Automatizarea: Tendințe în Producția Inteligentă

Producătorii din diverse sectoare combină din ce în ce mai mult dioxidul de carbon și laserii cu fibră cu controlere inteligente conectate la internet, pentru monitorizare continuă în timpul proceselor de producție. Aceste configurații reduc supravegherea manuală necesară pentru operațiuni la scară largă, deoarece setările laser se ajustează singure atunci când camerele mașinii detectează modificări ale materialelor procesate. Tendința spre tehnologii Industry 4.0 pare să dea roade, rapoartele din industrie arătând că, de la începutul anului 2022, cu aproximativ 32 la sută mai multe companii adoptă aceste sisteme combinate de automatizare cu laser. Mulți manageri de fabrici raportează îmbunătățiri semnificative ale eficienței după această trecere.

Compatibilitatea materialelor: Potrivirea laserilor cu substraturile

Laseri cu fibră pentru metale: Oțel, Aluminiu, Cupru și Alamă

Laserii cu fibră domină marcarea metalelor cu lungimi de undă de 1,06 μm care interacționează optim cu materialele conductive. Oțelul și aluminiul ating o eficiență de absorbție de 85%, permițând gravarea precisă fără deformarea suprafeței. Alama și cuprul necesită ajustări de putere din cauza reflectivității mai mari, însă sistemele moderne cu fibră compensează automat prin monitorizare termică în timp real.

Lasere CO2 pentru nemetale: plăstici, lemn și textile

Sistemele cu laser CO2 pentru marcarea excelentă pe materiale organice folosesc raze infraroșii de 10,6 μm care vaporizează suprafețele în mod curat. Policarbonații și plasticul ABS își păstrează 95% din lizibilitate după testele de expunere la UV, depășind gravarea mecanică. Adâncimea gravării în lemn poate fi controlată cu o precizie de ±0,01 mm, esențială pentru ambalarea dispozitivelor medicale seriate.

| Tip laser | Lungime de undă | Materiale optime | Eficiența Absorbției |

|---|---|---|---|

| Fibră | 1,06 μm | Alte metale | 70–95% |

| CO2 | 10,6 μm | Polimeri, Lemn | 80–98% |

Provocări cu materiale hibride și dificil de marcat

Aluminiul anodizat și oțelurile acoperite ridică provocări unice – puterea excesivă arde stratul de acoperire, în timp ce setările insuficiente nu reușesc să pătrundă substratul. Studiile recente privind materialele hibride demonstrează că utilizarea combinată a pulsului de CO2 și a fibrei laser realizează o durabilitate a marcării de 92% pe compușii utilizați în industria aerospațială, prin aplicarea secvențială a lungimilor de undă.

De ce este importantă lungimea de undă: Ratele de absorbție ale materialelor

Lungimea de undă determină transferul de energie foton: undele mai scurte ale laserelor cu fibră excita electronii metalelor, în timp ce undele mai lungi ale CO2 rup legăturile moleculare din polimeri. Absorbția de 5% a aurului la 1,06 μm explică dificultățile laserelor cu fibră, în timp ce ceramica absoarbe ambele lungimi de undă în mod variabil – necesitând analiza spectrală în procesul de selecție a sistemului.

Compararea performanțelor: Precizie, viteză și durabilitate

Calitatea și rezoluția marcării în aplicații reale

Laserii CO2 funcționează foarte bine pentru crearea unor mărci cu contrast accentuat pe materiale plastice precum ABS și acrilice. Aceștia pot atinge chiar o rezoluție de aproximativ 1200 de puncte pe inch, ceea ce îi face excelent pentru detalii fine precum logo-uri mici sau numere de serie. În ceea ce privește lucrul cu metalele, laserii cu fibră sunt cea mai bună opțiune. Acești tipi pot atinge o precizie de 0,005 milimetri pe scule din oțel durificat, ceva care contează foarte mult în industria aerospațială unde piesele trebuie să poată fi ulterior urmărite. Conform unor cercetări realizate anul trecut de Institutul Fraunhofer, marcările realizate cu laser cu fibră au rămas citibile în proporție de 98% pe aluminiu chiar și după ce au fost supuse condițiilor de testare cu spray salin. Între timp, marcările realizate cu laser CO2 pe plastic PET au pierdut aproximativ 23% din citibilitate atunci când au fost expuse la lumina UV în timp.

Viteza de producție și capacitatea de producție pentru liniile cu volum mare

Laserii cu fibră taie metalele de aproximativ trei până la cinci ori mai repede decât sistemele tradiționale cu CO2. De exemplu, acele modele de 100 de wați pot grava în oțel inoxidabil cu viteza de aproximativ șapte mii de milimetri pe secundă. Pe liniile de producție unde este nevoie să se marcheze douăzeci de mii de țevi PVC în fiecare zi, laserii cu CO2 realizează în medie aproximativ o sută cincizeci de mărci pe minut, având nevoie de aproximativ 0,2 secunde per ciclu. Specialiștii din industria de producție încep să combine aceste tipuri diferite de lasere în cadrul unor aceleași stații de lucru. Le numesc celule hibride, practic configurații inteligente care trimit automat materialele către laserul potrivit pentru sarcina respectivă, maximizând eficiența fără a risipi timp în etape inutile.

Durabilitatea și lizibilitatea marcajelor pe componentele industriale

Semnele realizate cu lasere cu fibră pot dura peste 500 de ore de curățare abrazivă pe valve hidraulice, menținând rapoarte de contrast peste 80% chiar și după cinci ani întregi. Situația este diferită însă pentru codurile gravate cu CO2 pe echipamente medicale din policarbonat. Acestea necesită straturi protectoare speciale doar pentru a rămâne citibile în timpul ciclurilor multiple de autoclavare, costul suplimentar fiind între 12 și 18 cenți per unitate. În locuri dificile precum platformele de foraj offshore, laserele cu fibră creează acele marcuri sub-superficiale care, cumva, reușesc să rămână citibile chiar și atunci când suprafața este corodată.

Indicatori cheie ai durabilității

| Material | Durabilitatea laserului CO2 | Durabilitatea laserului cu fibră |

|---|---|---|

| Oțel inoxidabil | N / A | 90% @ 5 ani |

| Aluminiu anodizat | 72% @ 3 ani | 95% @ 5 ani |

| Polipropilene | 65% @ 18 luni | N / A |

Date: Raportul de Referință al Consiliului pentru Marcare cu Laser Industrial 2024

Cost, Mentenanță și Eficiență Operațională

Investiția Inițială și Rata de Rentabilitate (ROI)

Laserii cu fibră costă, în general, cu aproximativ 20 până la 40 la sută mai mult decât marcatoarele cu laser CO2 la o primă vedere, deși prețurile pot varia destul de mult în funcție de specificații. Unitățile de calitate industrială se încadrează de obicei între cincizeci de mii de dolari și o sută cincizeci de mii de dolari. Adevărata valoare apare atunci când se analizează operațiunile pe termen lung. Aceste sisteme marchează materiale de până la trei ori mai rapid pe suprafețe metalice și funcționează cu o eficiență electrică de aproximativ nouăzeci la sută, ceea ce reduce costul pe unitate produsă atunci când se lucrează cu loturi mari. Companiile care prelucrează mai mult de zece mii de componente pe zi găsesc adesea că investiția se amortizează în termen de doisprezece până la optsprezece luni, în timp ce pentru tehnologiile tradiționale CO2 sunt necesare de două ori mai multe timp pentru un rezultat similar.

Necesități de întreținere și durată de viață a sistemului

Laserii cu CO2 necesită întreținere trimestrială pentru reumplerea cu gaz, realinierea oglinzilor și înlocuirea tuburilor (în medie 2.500 USD/an), în timp ce laserii cu fibră funcționează fără întreținere timp de 15.000+ ore. Această diferență influențează costurile totale de deținere:

| Factor | Laser CO2 | Laser cu fibra |

|---|---|---|

| Durata de viață a componentelor critice | 3–5 ani (tuburi de sticlă) | 10+ ani (diode) |

| Downtime anual | 50–80 ore | <10 ore |

| Cerințe de răcire | Răcitor activ necesar | Funcționare cu răcire aeriană |

Consumul de energie și costurile de exploatare în producția continuă

Laserii cu fibră utilizează de fapt cu 30-40% mai puțină energie comparativ cu sistemele cu CO2 atunci când funcționează în mod continuu. Acest lucru este destul de semnificativ, având în vedere că energia electrică reprezintă aproximativ un sfert din toate cheltuielile de operare în cazul operațiunilor de marcare cu laser. Uitați-vă la cifre: un laser standard cu CO2 de 100 de wați consumă aproximativ 4,8 kilowați/oră, în timp ce unul cu fibră realizează aceeași sarcină cu doar 1,2 kWh. Atunci când vorbim despre economii reale în cadrul a trei schimburi zilnice de producție, fabricanții pot anticipa o economie de aproximativ doisprezece mii de dolari anual doar pe factura de energie. Iar acesta nu este singurul beneficiu - companiile economisesc de regulă în jur de trei mii cinci sute de dolari pe an, nefiind nevoite să mai întrețină acele răcitoare scumpe.

Cum să Alegeți între Mașinile de Marcat cu Laser CO2 și cu Fibră

Criterii Cheie de Selecție în Funcție de Material și Volum

Atunci când vine vorba de alegerea echipamentului, compatibilitatea materialelor și cantitatea de produse care trebuie realizată rămân cele mai importante aspecte. Laserele cu fibră au preluat în mare măsură rolul de a marca metale precum oțelul, aluminiul și alama, deoarece funcționează de aproximativ trei ori mai rapid decât celelalte variante și practic nu necesită niciun fel de întreținere. Acest lucru face ca aceste lasere să fie ideale pentru locațiile unde trec zilnic un mare număr de piese prin sistem, în special în industrii precum cea auto sau aviția. Pe de altă parte, marcatoarele laser CO2 funcționează excelent cu materiale care sunt naturale sau sintetice, dar neferoase, inclusiv lucruri precum suprafețe din lemn, foi de plastic și articole textile. De ce? Deoarece lungimea lor de undă specială, de aproximativ 10,6 microni, creează urme mult mai curate, fără a arde prea mult materialul. Dacă cineva deține o linie de producție care lucrează cu diverse tipuri de materiale, ar trebui să ia în considerare achiziționarea unor mașini care pot comuta între diferite lungimi de undă sau a unora la care se pot adăuga ulterior funcții suplimentare, pentru a evita problemele viitoare.

Considerații privind mediu, siguranță și reglementări

Laserii cu fibră utilizează în mod obișnuit cu 35 până la 50 la sută mai puțină energie în comparație cu sistemele tradiționale cu CO2 în timpul funcționării continue, ceea ce înseamnă că au un impact mai mic asupra mediului în fabrici unde consumul de energie este ridicat. Diferența este importantă deoarece laserii cu CO2 necesită instalații speciale de ventilare pentru a gestiona emisiile de gaze, în timp ce laserii cu fibră practic nu produc deloc particule fine. Atunci când se lucrează cu anumite materiale, cum ar fi PVC-ul, care emite gaze nocive în timpul proceselor de marcare, este important să se respecte atât normele de mediu ISO 14001, cât și regulile de siguranță OSHA pentru a proteja lucrătorii și mediul. O altă considerație demnă de menționat este faptul că echipamentele cu laser CO2 implică cerințe mai complexe privind eliminarea acestora, cum ar fi tuburile laser uzate și diverse fluide de răcire utilizate pe durata de viață a echipamentului.

Soluții Future-Proof prin Integrarea Software cu Mașini de Marcat cu Laser CO2 Scalabile

În prezent, atunci când se analizează sistemele cu laser CO2, este logic să optați pentru modele care au controlere IoT și software API integrate, dacă companiile doresc să se alinieze direcției în care se îndreaptă industria. Designul modular permite creșterea ușoară a puterii de ieșire, de la 30 wați până la 120 wați, ceea ce este util atunci când se lucrează cu materiale diferite sau marcaje mai complexe. Conform unui studiu publicat anul trecut, fabricile care și-au integrat software-ul cu laserele CO2 au obținut un randament al investiției cu aproximativ 22% mai rapid, datorită funcțiilor precum întreținerea predictivă și posibilitatea de a calibra la distanță. Pentru companiile care planifică pe termen lung, găsirea unei platforme care susține inteligența artificială pentru optimizarea modelelor ajută semnificativ la reducerea deșeurilor, mai ales atunci când se mărește scala producției.

Întrebări frecvente

Care sunt principalele diferențe dintre tehnologiile laser CO2 și cu fibră?

Laserii CO2 folosesc un amestec de gaze excitate de electricitate și sunt ideali pentru marcare pe materiale organice precum plasticul și lemnul. Laserii cu fibră utilizează pompe diodă și sunt optimați pentru metale, oferind o eficiență energetică mai mare și costuri de operare mai mici.

Cum influențează compatibilitatea cu materialele și volumul de producție alegerea sistemelor de marcare cu laser?

Pentru marcarea metalică în volume mari, se preferă laserii cu fibră datorită vitezei și întreținerii reduse. Laserii CO2 sunt mai buni pentru marcare pe materiale nemetalice și oferă o precizie ridicată pe substraturi organice.

Care sunt diferențele de cost și întreținere între sistemele cu laser CO2 și cele cu fibră?

Laserii cu fibră au un cost inițial mai mare, dar oferă un ROI (Return on Investment) mai rapid datorită consumului redus de energie și nevoilor minime de întreținere. Laserii CO2 necesită întreținere regulată, ceea ce poate crește costurile totale de operare în timp.

Cuprins

- Cum Mașină de marcare cu laser CO2 și Tehnologiile de Marcare cu Laser de Tip FibraOptică Funcționează

- Compatibilitatea materialelor: Potrivirea laserilor cu substraturile

- Compararea performanțelor: Precizie, viteză și durabilitate

- Cost, Mentenanță și Eficiență Operațională

- Cum să Alegeți între Mașinile de Marcat cu Laser CO2 și cu Fibră

- Întrebări frecvente