Wie CO2-Laser-Markiermaschine und Faserlaserbeschriftungstechnologien funktionieren

Die Grundlagen der Laserbeschriftung in der industriellen Fertigung

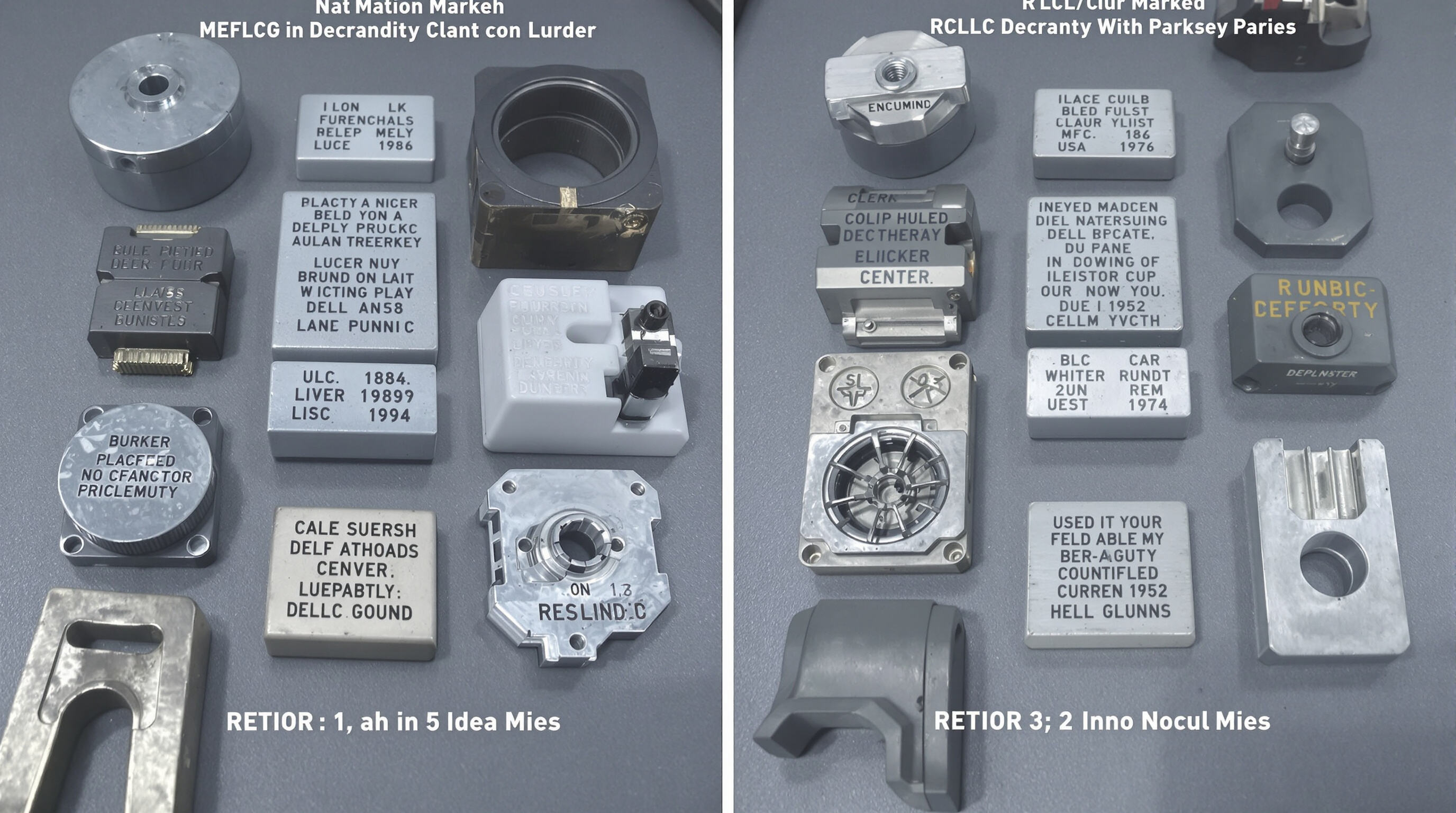

Lasermarkierung funktioniert, indem gebündelte Lichtstrahlen auf Materialien gerichtet werden, um durch Methoden wie Ätzen, Gravieren oder Anlassen Veränderungen an deren Oberfläche zu erzeugen. Was dieses Verfahren so wertvoll macht, ist die Tatsache, dass kein physischer Kontakt erforderlich ist. Das führt zu äußerst präzisen Ergebnissen, die zudem dauerhaft sind. Bei Dingen wie Seriennummern, Firmenlogos und den kleinen Barcode-Aufklebern, die überall auf Fabrikteilen zu finden sind, erledigt die Lasermarkierung die Arbeit jedes Mal genau richtig. Im Vergleich zu herkömmlichen mechanischen Gravurverfahren reduzieren Lasersysteme tatsächlich den Materialabfall, während die ursprüngliche Festigkeit des markierten Materials erhalten bleibt. Aus diesem Grund haben viele Hersteller aus Branchen wie der Luftfahrt, der Automobilmontage und sogar der Medizintechnik auf Lasertechnologie umgestellt. Die Möglichkeit, Markierungen vorzunehmen, ohne die zugrundeliegenden Strukturen zu beschädigen, ergibt besonders bei hochwertigen Produkern Sinn, bei denen Qualitätskontrolle eine entscheidende Rolle spielt.

Grundlegende Prinzipien: CO2- vs. Faserlaser-Systeme

CO2-Lasermarkiergeräte erzeugen Strahlen aus einer Mischung von Gasen wie Kohlendioxid, Stickstoff und Helium, die elektrisch angeregt werden. Diese Geräte emittieren Infrarotlicht mit einer Wellenlänge von etwa 10,6 Mikrometern. Faserlaser hingegen funktionieren anders. Sie verwenden spezielle optische Fasern, die mit bestimmten Materialien behandelt wurden und durch Diodenpumpen mit Energie versorgt werden. Dadurch entstehen Strahlen mit einer Wellenlänge von etwa 1,06 Mikrometern. Der Unterschied zwischen diesen beiden Technologien ist gerade im Hinblick auf den Energieverbrauch von großer Bedeutung. Traditionelle CO2-Systeme wandeln lediglich etwa 10 bis 15 Prozent ihrer Leistungsaufnahme in tatsächliche Laserleistung um. Faserlaser hingegen sind deutlich effizienter und wandeln rund 35 bis 50 Prozent der zugeführten Energie um. Damit sind Faserlaser nicht nur technisch überlegen, sondern auch deutlich kosteneffizienter für Unternehmen, die ihre Betriebskosten im Blick haben.

Wellenlängenunterschiede und deren Auswirkungen auf die Materialinteraktion

Die 10,6 µm Wellenlänge von CO2-Lasern eignet sich hervorragend für die Bearbeitung organischer Materialien wie Kunststoffe, Holz und Textilien, bei denen die Energieabsorption 90 % überschreitet. Die 1,06 µm Strahlen von Faserlasern dringen aufgrund der höheren Photonenenergiedichte effektiver in Metalle (Stahl, Aluminium, Messing) ein und ermöglichen durch Oberflächenmolekülumstrukturierung markierungsfreie Kennzeichnungen.

Integration mit Automatisierung: Trends in der Smart Manufacturing

Hersteller aus verschiedenen Branchen kombinieren zunehmend CO2- und Faserlaser mit intelligenten Steuerungen, die über das Internet mit der Produktion verbunden sind, um Produktionsläufe kontinuierlich zu überwachen. Solche Anlagen reduzieren den manuellen Überwachungsaufwand bei Großanlagen, da sich die Lasereinstellungen automatisch anpassen, sobald die Kameras der Maschinen Veränderungen an den verarbeiteten Materialien erkennen. Der Trend zu Industrie-4.0-Technologien scheint erfolgreich zu sein, wie Berichte aus der Fertigungsindustrie zeigen, wonach etwa 32 Prozent mehr Unternehmen solche kombinierten Laser-Automatisierungssysteme seit Anfang 2022 eingesetzt haben. Viele Anlagenleiter berichten nach dem Wechsel zu deutlichen Verbesserungen der Effizienz.

Materialverträglichkeit: Laser auf Substrate abstimmen

Faserlaser für Metalle: Stahl, Aluminium, Kupfer und Messing

Faserlaser dominieren das Metallmarkieren mit 1,06 μm Wellenlängen, die optimal mit leitenden Materialien interagieren. Stahl und Aluminium erreichen 85 % Absorptionseffizienz, wodurch präzises Gravieren ohne Verformung der Oberfläche ermöglicht wird. Messing und Kupfer erfordern Anpassungen der Leistung aufgrund höherer Reflektivität, doch moderne Fasersysteme gleichen dies automatisch durch Echtzeit-Thermüberwachung aus.

CO2-Laser für Nichtmetalle: Kunststoffe, Holz und Textilien

CO2-Laserbeschriftungssysteme sind für organische Materialien bestens geeignet und verwenden 10,6 μm Infrarotstrahlen, die Oberflächen sauber verdampfen. Polycarbonat- und ABS-Kunststoffe behalten nach UV-Belastungstests 95 % Lesbarkeit, was besser ist als bei mechanischem Gravieren. Die Gravurtiefe beim Holz kann mit einer Präzision von ±0,01 mm gesteuert werden, was für die Seriennummerierung von medizinischen Geräten in der Verpackung entscheidend ist.

| Lasertyp | Wellenlänge | Optimale Materialien | Aufnahmeeffizienz |

|---|---|---|---|

| Faser | 1,06 μm | Metalle | 70–95% |

| CO2 | 10,6 μm | Polymere, Holz | 80–98% |

Herausforderungen mit Hybrid- und schwierig zu markierenden Materialien

Anodisiertes Aluminium und beschichtete Stähle stellen besondere Herausforderungen dar – zu hohe Leistung verbrennt die Beschichtungen, während unzureichende Einstellungen nicht in das Material eindringen können. Kürzliche Studien zu Hybridmaterialien zeigen, dass gepulste Kombinationen aus CO2- und Faserlasern eine Markierdauerhaftigkeit von 92 % auf Luftfahrtkompositen durch sequenzielle Wellenlängenanwendung erreichen.

Warum Wellenlänge wichtig ist: Absorptionsraten über verschiedene Materialien

Die Wellenlänge bestimmt den Photonenenergie-Transfer: Die kürzeren Wellen der Faserlaser regen Metall-Elektronen an, während die längeren Wellen des CO2-Lasers molekulare Bindungen in Polymeren brechen. Golds 5%ige Absorption bei 1,06 μm erklärt die Schwierigkeiten mit Faserlasern, während Keramiken beide Wellenlängen unterschiedlich absorbieren – was während der Systemauswahl eine spektrale Analyse erfordert.

Leistungsvergleich: Präzision, Geschwindigkeit und Haltbarkeit

Markierqualität und Auflösung in realen Anwendungen

CO2-Laser eignen sich hervorragend, um scharfe Kontrastmarkierungen auf Kunststoffen wie ABS und Acrylmaterialien zu erzeugen. Sie erreichen tatsächlich eine Auflösung von etwa 1200 Punkten pro Zoll, was sie ideal für detaillierte Arbeiten wie kleine Logos oder Seriennummern macht. Bei Metallarbeiten sind jedoch Faserlaser die bessere Wahl. Diese können eine Genauigkeit von etwa 0,005 Millimetern auf gehärteten Stahlwerkzeugen erreichen – etwas, das besonders in der Luftfahrtindustrie wichtig ist, wo die Teile später rückverfolgbar sein müssen. Laut einer Studie des Fraunhofer-Instituts vom letzten Jahr blieben Faserlaser-Markierungen auf Aluminium zu 98 Prozent lesbar, selbst nachdem sie Salzsprühprüfung ausgesetzt waren. CO2-Lasermarkierungen auf PET-Kunststoff hingegen verloren etwa 23 Prozent Lesbarkeit, wenn sie über einen längeren Zeitraum UV-Licht ausgesetzt waren.

Produktionsgeschwindigkeit und Durchsatz für Hochleistungsanlagen

Faserlaser schneiden Metalle etwa drei- bis fünfmals schneller als herkömmliche CO2-Systeme. Nehmen Sie beispielsweise die 100-Watt-Modelle, die in rostfreien Stahl gravieren können, und zwar mit etwa siebentausend Millimetern pro Sekunde. Auf Produktionslinien, bei denen täglich zwanzigtausend PVC-Rohre markiert werden müssen, schafft ein CO2-Laser etwa hundertfünfzig Markierungen pro Minute, was etwa null Komma zwei Sekunden pro Zyklus entspricht. Die klugen Köpfe in der Fertigungstechnik beginnen mittlerweile, verschiedene Lasertypen innerhalb einzelner Arbeitsstationen zu kombinieren. Diese nennen sie Hybridzellen, im Grunde intelligente Anlagen, die Materialien automatisch zu dem Laser weiterleiten, der für den jeweiligen Auftrag am sinnvollsten ist, um die Effizienz zu maximieren und keine Zeit mit überflüssigen Arbeitsschritten zu verschwenden.

Langlebigkeit und Lesbarkeit von Markierungen an Industriekomponenten

Mit Faserlasern erzeugte Markierungen können über 500 Stunden lang abrasives Reinigen an Hydraulikventilen überstehen und selbst nach fünf vollen Jahren noch Kontrastverhältnisse von über 80 % aufrechterhalten. Bei mit CO2-Lasern geätzten Codes auf medizinischen Polycarbonat-Teilen sieht die Situation jedoch anders aus. Diese benötigen spezielle Schutzbeschichtungen, um während all dieser Autoklaven-Zyklen lesbar zu bleiben, was pro Einheit zwischen zwölf und achtzehn Cent zusätzlich kostet. In harten Umgebungen wie Offshore-Bohrstellen erzeugen Faserlaser jene Unterflächenmarkierungen, die selbst dann noch lesbar sind, wenn die Oberfläche bereits korrodiert ist.

Wichtige Haltbarkeitskennwerte

| Material | CO2-Laser Haltbarkeit | Faserlaser Haltbarkeit |

|---|---|---|

| Edelstahl | N/A | 90 % @ 5 Jahre |

| Anodierter Aluminiumrahmen | 72 % @ 3 Jahre | 95 % @ 5 Jahre |

| Polypropylen | 65 % @ 18 Monate | N/A |

Daten: Industrial Laser Marking Council 2024 Benchmark Report

Kosten, Wartung und Betriebseffizienz

Erstinvestition und Rendite (ROI)

Faserlaser kosten in der Anschaffung in der Regel etwa 20 bis 40 Prozent mehr als CO2-Lasermarkierer, wobei die Preise je nach Ausstattung stark variieren können. Industrielle Systeme liegen normalerweise zwischen fünfzigtausend und einhundertfünfzigtausend Dollar. Der wahre Mehrwert zeigt sich jedoch bei den Langzeitkosten. Diese Systeme markieren Materialien auf metallischen Oberflächen bis zu dreimal schneller und arbeiten mit einer elektrischen Effizienz von rund neunzig Prozent, wodurch die Kosten pro produziertem Stück bei großen Serien sinken. Unternehmen, die täglich mehr als zehntausend Bauteile bearbeiten, stellen häufig fest, dass sich die Investition innerhalb von zwölf bis achtzehn Monaten amortisiert, während vergleichbare Renditen bei herkömmlicher CO2-Technologie doppelt so lange dauern.

Wartungsbedarf und Systemlebensdauer

CO2-Laser benötigen vierteljährliche Wartung für Gasnachfüllungen, Spiegelneuausrichtungen und Rohraustausche (durchschnittlich 2.500 USD/Jahr), während Faserlaser bis zu 15.000 Stunden wartungsfrei arbeiten. Diese Unterschiede wirken sich auf die Gesamtkosten der Anlagen aus:

| Faktor | CO2-Laser | Faserlaser |

|---|---|---|

| Lebensdauer kritischer Komponenten | 3–5 Jahre (Glasrohre) | 10+ Jahre (Dioden) |

| Jährliche Stillstandszeit | 50–80 Stunden | <10 Stunden |

| Kühlungsanforderungen | Aktive Kühlung erforderlich | Luftgekühlter Betrieb |

Energieverbrauch und laufende Kosten bei kontinuierlicher Produktion

Faserlaser verbrauchen tatsächlich etwa 30 bis 40 Prozent weniger Strom als CO2-Systeme, wenn sie kontinuierlich betrieben werden. Das ist ziemlich bedeutsam, da Stromkosten etwa ein Viertel aller Betriebsausgaben in Laserbeschriftungsbetrieben ausmachen. Schauen Sie sich die Zahlen an: Ein Standard-CO2-Laser mit 100 Watt verbraucht etwa 4,8 Kilowattstunden, während ein vergleichbarer Faserlaser nur etwa 1,2 kWh benötigt, um dieselbe Arbeit zu leisten. Wenn man von realen Einsparungen über drei tägliche Produktionsschichten spricht, können Hersteller allein bei den Energiekosten jährlich etwa zwölftausend Dollar sparen. Und es gibt noch einen weiteren Vorteil – Unternehmen sparen in der Regel jährlich rund dreieinhalbtausend Dollar, da teure Kühlanlagen nicht mehr gewartet werden müssen.

CO2- oder Faserlaser-Beschriftungsmaschine – Wie trifft man die richtige Wahl?

Wichtige Auswahlkriterien basierend auf Material und Stückzahl

Bei der Wahl der Ausrüstung sind nach wie vor die Materialverträglichkeit und die Menge an zu produzierenden Teilen entscheidend. Faserlaser haben sich bei der Beschriftung von Metallen wie Stahl, Aluminium und Messing weitgehend durchgesetzt, da sie etwa dreimal schneller arbeiten und praktisch keiner Wartung bedürfen. Das macht diese Laser ideal für Betriebe, die Tag für Tag viele Teile durch ihr System laufen lassen, insbesondere in Branchen wie Automobil- oder Luftfahrtindustrie. CO2-Laserbeschrifter hingegen eignen sich hervorragend für natürliche oder synthetische, nichtmetallische Materialien, darunter Holzoberflächen, Kunststoffplatten und textile Materialien. Der Grund dafür ist ihre spezielle Wellenlänge von etwa 10,6 Mikrometern, welche deutlich sauberere Markierungen erzeugt, ohne dass zu viel Material verbrannt wird. Falls jedoch in einer Produktionslinie verschiedene Materialien verarbeitet werden, könnte es sinnvoll sein, Maschinen in Betracht zu ziehen, die zwischen verschiedenen Wellenlängen wechseln können oder bei denen später zusätzliche Funktionen nachgerüstet werden können, um zukünftige Probleme zu vermeiden.

Umwelt-, Sicherheits- und gesetzliche Aspekte

Faserlaser benötigen typischerweise etwa 35 bis möglicherweise sogar 50 Prozent weniger Strom als herkömmliche CO2-Systeme, wenn sie kontinuierlich betrieben werden, was bedeutet, dass sie in Fabriken mit hohem Energieverbrauch eine geringere CO2-Bilanz hinterlassen. Der Unterschied ist wichtig, da CO2-Laser spezielle Lüftungseinrichtungen benötigen, um ihre Gasemissionen zu bewältigen, während Faserlaser praktisch kaum Partikel emittieren. Beim Arbeiten mit bestimmten Materialien wie PVC, das während Markierungsprozessen schädliche Dämpfe abgibt, ist es wichtig, sowohl den Umwelt-Richtlinien der ISO 14001 als auch den Sicherheitsvorschriften der OSHA zu folgen, um Mitarbeiter und die Umwelt zu schützen. Ein weiterer erwähnenswerter Aspekt ist, dass CO2-Lasereinrichtungen komplexere Entsorgungsvoraussetzungen für verbrauchte Laserröhren sowie verschiedene Kühlmittel aufweisen, die im Laufe ihrer Nutzungsdauer anfallen.

Zukunftssicherung durch skalierbare, softwareintegrierte CO2-Laserbeschriftungsmaschinen-Lösungen

Bei der Betrachtung von CO2-Lasersystemen heutzutage ist es sinnvoll, auf Modelle mit integrierten IoT-Controllern und API-Software zu setzen, wenn Unternehmen mit der Richtung Schritt halten möchten, in die die Fertigung geht. Das modulare Design ermöglicht es, die Leistungsabgabe einfach von 30 Watt bis hin zu 120 Watt aufzurüsten, was bei der Bearbeitung unterschiedlicher Materialien oder komplexerer Beschriftungen von Vorteil ist. Laut einer im vergangenen Jahr veröffentlichten Studie konnten Fabriken, die ihre Software mit CO2-Lasern integriert hatten, die Investitionsrendite etwa 22 Prozent schneller erzielen, unter anderem dank Funktionen wie vorausschauender Wartung und der Möglichkeit, Fernkalibrierungen vorzunehmen. Für Unternehmen, die langfristig planen, ist eine Plattform, die KI zur Optimierung von Mustern unterstützt, besonders hilfreich, um Materialabfall zu reduzieren, was gerade beim Hochskalieren von Produktionsläufen wichtig ist.

FAQ

Was sind die wesentlichen Unterschiede zwischen CO2- und Faserlasertechnologien?

CO2-Laser verwenden ein Gasgemisch, das durch Elektrizität angeregt wird, und eignen sich ideal zum Kennzeichnen organischer Materialien wie Kunststoffe und Holz. Faserlaser nutzen Diodenpumpen und sind auf Metalle optimiert, bieten eine höhere Energieeffizienz und niedrigere Betriebskosten.

Wie beeinflussen Materialverträglichkeit und Produktionsmenge die Auswahl von Lasersystemen zum Kennzeichnen?

Bei der Hochgeschwindigkeitskennzeichnung von Metallen sind Faserlaser aufgrund ihrer Geschwindigkeit und geringen Wartungskosten bevorzugt. CO2-Laser sind besser geeignet für die Kennzeichnung von nichtmetallischen Materialien und bieten eine hohe Präzision bei organischen Substraten.

Welche Unterschiede bestehen hinsichtlich der Kosten und Wartung zwischen CO2- und Faserlasersystemen?

Faserlaser haben zwar höhere Anschaffungskosten, bieten aber aufgrund des geringeren Energieverbrauchs und der minimalen Wartungsanforderungen eine schnellere Amortisation. CO2-Laser benötigen regelmäßige Wartung, was die Gesamtbetriebskosten im Laufe der Zeit erhöhen kann.

Inhaltsverzeichnis

- Wie CO2-Laser-Markiermaschine und Faserlaserbeschriftungstechnologien funktionieren

- Materialverträglichkeit: Laser auf Substrate abstimmen

- Leistungsvergleich: Präzision, Geschwindigkeit und Haltbarkeit

- Kosten, Wartung und Betriebseffizienz

- CO2- oder Faserlaser-Beschriftungsmaschine – Wie trifft man die richtige Wahl?

- FAQ