Како CO2 laserska mašina za označavanje и технологије означавања фибер ласером функционишу

Основе ласерског означавања у индустријској производњи

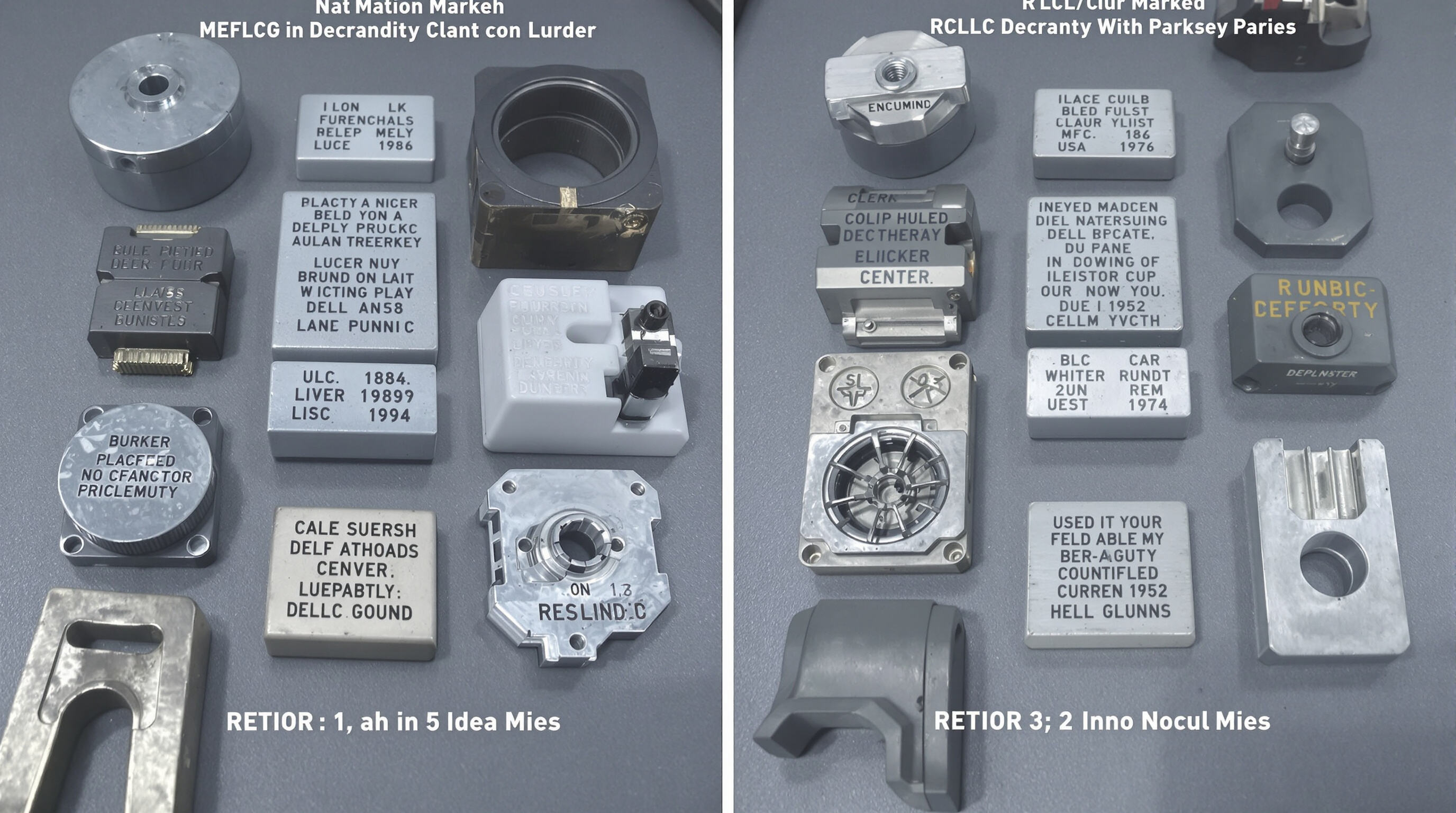

Laser izbelježivanje funkcioniše tako što usmerava koncentrisane snopove svetlosti na materijale i na taj način izaziva promene na njihovoj površini kroz procese kao što su izbelježivanje, urezivanje ili kaljenje. Ono što čini ovu metodu toliko vrednom jeste to što ne zahteva fizički kontakt, što znači izuzetno precizne rezultate koji traju zauvek. Kada je reč o serijskim brojevima, logouima kompanija i onim malim nalepnicama sa barkodom koje svuda vidimo na delovima iz fabrike, laser izbelježivanje uvek ispravno obavi posao. U poređenju sa starim mehaničkim tehnikama urezivanja, laser sistemi zapravo smanjuju otpad materijala i pritom očuvavaju originalnu čvrstoću onoga što se obeležava. Zbog toga su mnogi proizvođači u industrijama koje se bave proizvodnjom aviona, automobila i čak medicinske opreme prešli na laser tehnologiju. Mogućnost izbelježivanja bez oštećenja osnovnih struktura ima puno smisla kada je reč o visokovrednim proizvodima gde je kontrola kvaliteta najvažnija.

Osnovna načela: CO2 i fibroptički laserski sistemi

CO2 laserski markeri rade tako što formiraju zrake koristeći mešavinu gasova poput ugljen-dioksida, azota i helijuma koji se pobude kada struja prođe kroz njih. Ove mašine emituju infracrvenu svetlost talasne dužine od oko 10,6 mikrometara. S druge strane, fibroptički laseri funkcionišu na drugačiji način. Oni koriste posebna optička vlakna koja su tretirana određenim materijalima, a zatim se napajaju diodnim pumpama, čime se dobijaju zrake talasne dužine od oko 1,06 mikrometara. Razlika između ove dve tehnologije ima veliki značaj kada se posmatra potrošnja energije. Tradicionalni CO2 sistemi uspevaju da pretvore samo oko 10 do 15 procenata svoje energije u stvarni laserski izlaz. U međuvremenu, fibroptički laseri pokazuju daleko bolje rezultate, konvertujući otprilike 35 do 50 procenata ulazne energije. To čini fibroptičke lasere ne samo tehnički superiornim, već i znatno isplativijim za poslovanje, kada su u pitanju operativni troškovi.

Razlike u talasnim dužinama i njihov uticaj na interakciju sa materijalom

Talasna dužina od 10,6 µm kod CO2 lasera izuzetno dobro deluje na organske materijale poput plastike, drveta i tekstila, gde apsorpcija energije prelazi 90%. Zrakovi fiberoptičkih lasera sa talasnom dužinom od 1,06 µm efikasnije prodireju u metale (čelik, aluminijum, mesing) zahvaljujući većoj gustini energije fotona – omogućavajući oznake bez oksidacije kroz reorganizaciju molekula na površini.

Integracija s automatizacijom: Trendovi pametne proizvodnje

Произвођачи у различитим секторима постепено комбинују CO2 и оптичка влакна ласера са интелектуалним контролерима повезаним са интернетом, како би пратили процес производње у реалном времену. Оваква решења смањују потребу за људским надзором у великој производњи, јер се параметри ласера аутоматски прилагођавају када камере машина детектују промене у обради материјала. Тренд ка технологијама Индустрије 4.0 се показао успешним, са извештајима из производње који показују да око 32% више компанија користи интегрисане системе аутоматизације са ласерима од почетка 2022. године. Многи менаџери фабрика изјављују да су постигли значајна побољшања ефикасности након преласка на ову технологију.

Компатибилност материјала: Усклађивање ласера и базних материјала

Оптичка влакна ласера за метале: Челик, алуминијум, бакар и месинг

Фибер ласери доминирају у обележавању метала са таласном дужином од 1,06 μm која оптимално интерагује са проводним материјалима. Челик и алуминијум постижу 85% ефикасност апсорпције, омогућавајући прецизно гравирање без изобличења површине. Месинг и бакар захтевају прилагођавање снаге због веће рефлективности, али модерни фибер системи аутоматски компензују то коришћењем термалног надзора у реалном времену.

CO2 ласери за неметале: пластике, дрво и текстил

CO2 ласерски системи за обележавање изузетно добро функционишу на органским материјалима коришћењем инфрацрвене светлости таласне дужине 10,6 μm која чисто испарава површине. Поликарбонати и АБС пластике задржавају 95% читљивости након тестова излагања УВ светлости, што је боље него механичко гравирање. Дубина гравирања дрвета може се контролисати са прецизношћу од ±0,01 мм, што је критично за серијско паковање медицинских уређаја.

| Laser tip | Дужина таласа | Оптимални материјали | Ефикасност апсорпције |

|---|---|---|---|

| Fibr | 1,06 μm | Метали | 70–95% |

| Ко2 | 10,6 μm | Полимери, дрво | 80–98% |

Изазови са хибридним и тешким за обележавање материјалима

Anodizirani aluminijum i čelici sa premazom postavljaju jedinstvene izazove – prekomerna snaga ošteti premaze, dok nedovoljne postavke ne mogu da prođu kroz materijal. Nedavna istraživanja hibridnih materijala pokazuju da kombinacija pulsnog CO2 i vlakana postiže 92% trajnosti oznake na kompozitima za vazduhoplovnu industriju kroz sekvencijalnu primenu talasnih dužina.

Zašto je talasna dužina važna: apsorpcioni kapaciteti kroz različite materijale

Talasna dužina određuje prenos energije fotona: kod kratih talasa laserskih vlakana pobuđuju elektrone u metalima, dok dugi talasi CO2 razbijaju molekulske veze u polimerima. Zlatna apsorpcija od 5% pri 1,06 μm objašnjava poteškoće kod laserskih vlakana, dok keramika apsorbuje obe talasne dužine u promenljivoj meri – što zahteva spektralnu analizu prilikom izbora sistema.

Poređenje performansi: preciznost, brzina i trajnost

Kvalitet i rezolucija označavanja u stvarnim uslovima primene

CO2 ласери изузетно добро функционишу za прављење контрастних ознака на пластичним материјалима као што су ABS и акрил. Они могу да постигну резолуцију до око 1200 тачака по инчу, што их чини одличним за детаљне ознаке као што су мали логотипови или серијски бројеви. Међутим, када је у питању обрада метала, најбољи избор су фибер ласери. Ови ласери могу да постигну тачност од 0.005 милиметара на челичним алатима, нешто што је изузетно важно у авионској индустрији где се делови често морају пратити назад. Према истраживању Института Фраунхофер из прошле године, ознаке направљене фибер ласерима су остале читљиве у 98% случајева на алуминијуму, чак и након излагања тестовима са соланом магљевином. У међувремену, CO2 ласерске ознаке на PET пластици су изгубиле око 23% читљивости након дужег излагања УВ светлости.

Брзина производње и капацитет за линије високе запремине

Влакнасти ласери сеју кроз метале три до пет пута брже него традиционални CO2 системи. Узмите у обзир оне моделе од 100 вати који могу да урезују у нерђајући челик брзином од око седам хиљада милиметара у секунди. На производним линијама где треба да се обележи двадесет хиљада PVC цеви дневно, CO2 ласери успеју да направе отприлике стотину педесет обележавања у минуту, што траје око 0,2 секунде по циклусу. Паметни људи у производњи су почели да комбинују ове различите типове ласера у оквиру појединачних радних станица. Називају их хибридним ћелијама, у суштини паметним системима који аутоматски шаљу материјал ка оном ласеру који је погодан за тренутни посао, чиме се максимално повећава ефикасност и избегава губитак времена на непотребне кораке.

Трајност и читљивост ознака на индустријским компонентама

Ознаке настале фибер ласером могу да издрже више од 500 сати абразивног чишћења на хидрауличним вентилима, одржавајући однос контраста изнад 80% чак и након пет година. Међутим, ситуација је другачија за CO2 гравирани код на медицинским уређајима од поликарбоната. Овим ознакама је неопходан специјалан заштитни премаз како би остале читљиве током свих циклуса аутоклава, што додаје између дванаест и осамнаест центи у просеку по јединици. У тешким условима као што су бунари на отвореном мору, фибер ласери стварају подповршинске ознаке које на неки начин остају читљиве чак и када се површина кородира.

Кључни показатељи трајности

| Материјал | Трајност CO2 ласера | Трајност фибер ласера |

|---|---|---|

| Нержајући челик | N/A | 90% @ 5 година |

| Anodiziran aluminijum | 72% @ 3 године | 95% @ 5 година |

| Полипропилен | 65% @ 18 месеци | N/A |

Подаци: Индустријски савет за ласерско означавање, извештај референтних вредности 2024.

Трошкови, одржавање и оперативна ефикасност

Početna investicija i povraćaj na investiciju (ROI)

Vlaknasti laseri generalno koštaju oko 20 do 40 posto više u poređenju sa CO2 laserskim markerima na prvi pogled, iako se cene mogu dosta razlikovati u zavisnosti od tehničkih specifikacija. Jedinice industrijskog kvaliteta obično se kreću između pedeset hiljada dolara i sto pedeset hiljada dolara. Stvarna vrednost dolazi do izražaja kada se posmatraju dugoročne operacije. Ovaj sistem može označavati materijale i do tri puta brže na metalnim površinama i radi sa električnom efikasnošću od oko 90 posto, što smanjuje troškove po komadu proizvoda kada se radi o velikim serijama. Kompanije koje obrade više od deset hiljada komponenti dnevno često nalaze da se njihova investicija isplati već između dvanaest i osamnaest meseci, dok isti povraćaj kod tradicionalne CO2 tehnologije traje dvostruko duže.

Potrebe održavanja i vek trajanja sistema

CO2 ласери захтевају квартално одржавање за допуну гаса, поновно поравнање огледала и замену цеви (просечно $2.500/годишње), док оптички ласери раде без одржавања више од 15.000 сати. Ова разлика утиче на укупне трошкове власништва:

| Faktor | CO2 laser | Фибер Ласер |

|---|---|---|

| Трајање критичних делова | 3–5 година (стаклене цеви) | 10+ година (диоде) |

| Godišnji zastoji | 50–80 сати | <10 сати |

| Потребе хлађења | Потребан активни хладњак | Рад са ваздушним хлађењем |

Потрошња енергије и трошкови рада у сталној производњи

Влакнасти ласери заправо користе за 30 до 40 процента мање енергије у односу на CO2 системе када раде непрекидно. То је прилично значајно с обзиром да електрична енергија чини око четвртину свих оперативних трошкова у ласерском означавању. Погледајте бројке: стандардни 100 ватни CO2 ласер потрошит ће отприлике 4,8 киловат сати, док његов влакнасти савезник треба само око 1,2 kWh да обави исти посао. Када говоримо о стварним уштедама током три дневне смене производње, произвођачи могу очекивати да годишње уштеде отприлике дванаест хиљада долара само на трошковима енергије. А постоји још једна предност – компаније обично уштеде око три и по хиљаде долара годишње јер више не морају да одржавају скупе чилере.

Како изабрати између CO2 и влакнастог ласера за означавање

Кључни критеријуми за избор на основу материјала и запремине

Kada je u pitanju izbor opreme, kompatibilnost materijala i količina proizvoda koje treba proizvesti i dalje su najvažniji faktori. Vlaknasti laseri praktično su preuzeli vodstvo u obeležavanju metala poput čelika, aluminijuma i mesinga, jer rade otprilike tri puta brže u odnosu na druge opcije i u osnovi zahtevaju minimalnu održavanja. To čini ove lasere idealnim za objekte koji procesuiraju veliki broj delova kroz svoj sistem svakodnevno, naročito u industriji automobila ili aviona. S druge strane, CO2 laser uređaji se pokazali vrlo efikasnim kod rada sa materijalima prirodnog ili sintetičkog porekla koji nisu metalni, uključujući stvari poput drvenih površina, plastičnih ploča i tekstilnih proizvoda. Razlog za to je njihova posebna talasna dužina od oko 10,6 mikrona koja ostavlja čišće oznake, a da pri tom ne dođe do prevelikog ožbukanja materijala. Ukoliko neko poseduje proizvodnu liniju koja se bavi različitim vrstama materijala, razmatranje mašina koje mogu da prelaze između talasnih dužina ili onih kod kojih je moguće naknadno dodati dodatne karakteristike može uštedeti dosta glavobolje u budućnosti.

Еколошка, безбедносна и регулаторна питања

Фибер ласери обично користе око 35 па чак и до 50% мање енергије у односу на традиционалне CO2 системе када раде непрекидно, што значи да остављају мањи угљенични отисак у фабрикама где је потрошња енергије висока. Разлика је важна, јер CO2 ласерима су потребни специјални системи вентилације како би се управљало гасним емисијама, док фибер ласери практично не производе никакву чврсту материју. Када се ради са одређеним материјалима као што је PVC, који ослобађа штетне паре током процеса означавања, важно је пратити и прописе ISO 14001 о заштити животне средине и правила безбедности по OSHA како би се заштитили радници и животна средина. Још једно питање које треба поменути је да опрема за CO2 ласере има сложеније захтеве у вези одлагања, као што су трошени ласерски цеви и разни радни флуиди који се користе током њиховог век трајања.

Osiguranje budućnosti uz skalabilna rešenja mašina za graviranje CO2 laserom sa integrisanim softverom

Kada se danas posmatraju CO2 laserski sistemi, logično je birati modele sa ugrađenim IoT kontrolerima i softverom API ako kompanije žele da prate smer u kome se kreće proizvodnja. Modularni dizajn omogućava jednostavno povećanje izlazne snage od 30 vati sve do 120 vati, što je korisno kada se radi sa različitim materijalima ili složenijim označavanjem. Prema istraživanju objavljenom prošle godine, fabrike koje su integrale softver sa CO2 laserima imale su povrat ulaganja za oko 22% brži zahvaljujući mogućnostima poput prediktivnog održavanja i mogućnosti daljinskog kalibriranja. Za poslovne subjekte koji planiraju unapred, važno je naći platformu koja podržava veštačku inteligenciju za optimizaciju uzoraka, što značajno smanjuje otpad materijala, posebno kada se proizvodnja povećava.

Често постављана питања

Koje su glavne razlike između CO2 i fibernih laserskih tehnologija?

CO2 laseri koriste mešavinu gasova koja se pobuđuje elektricitetom i idealni su za označavanje organskih materijala poput plastike i drveta. Finski laseri koriste diodne pumpe i optimalni su za metale, nudeći veću energetsku efikasnost i niže operativne troškove.

Kako utiču kompatibilnost materijala i obim proizvodnje na izbor sistema za lasersko označavanje?

Za označavanje metala u velikim serijama, preferirani su fini laseri zbog svoje brzine i niskog nivoa održavanja. CO2 laseri bolji su za označavanje nemetalnih materijala i nude visoku preciznost na organskim podlogama.

Koje su razlike u pogledu cene i održavanja između CO2 i fibra laserskih sistema?

Finski laseri imaju višu početnu cenu, ali nude brži povrat ulaganja zbog niže potrošnje energije i minimalnih potreba za održavanje. CO2 laseri zahtevaju redovno održavanje, što može povećati ukupne troškove eksploatacije tokom vremena.

Садржај

- Како CO2 laserska mašina za označavanje и технологије означавања фибер ласером функционишу

- Компатибилност материјала: Усклађивање ласера и базних материјала

- Poređenje performansi: preciznost, brzina i trajnost

- Трошкови, одржавање и оперативна ефикасност

- Како изабрати између CO2 и влакнастог ласера за означавање

- Често постављана питања