Kako CO2 laserska oznaka i tehnologije laserskog urezivanja vlaknima rade

Osnove laserskog urezivanja u industrijskoj proizvodnji

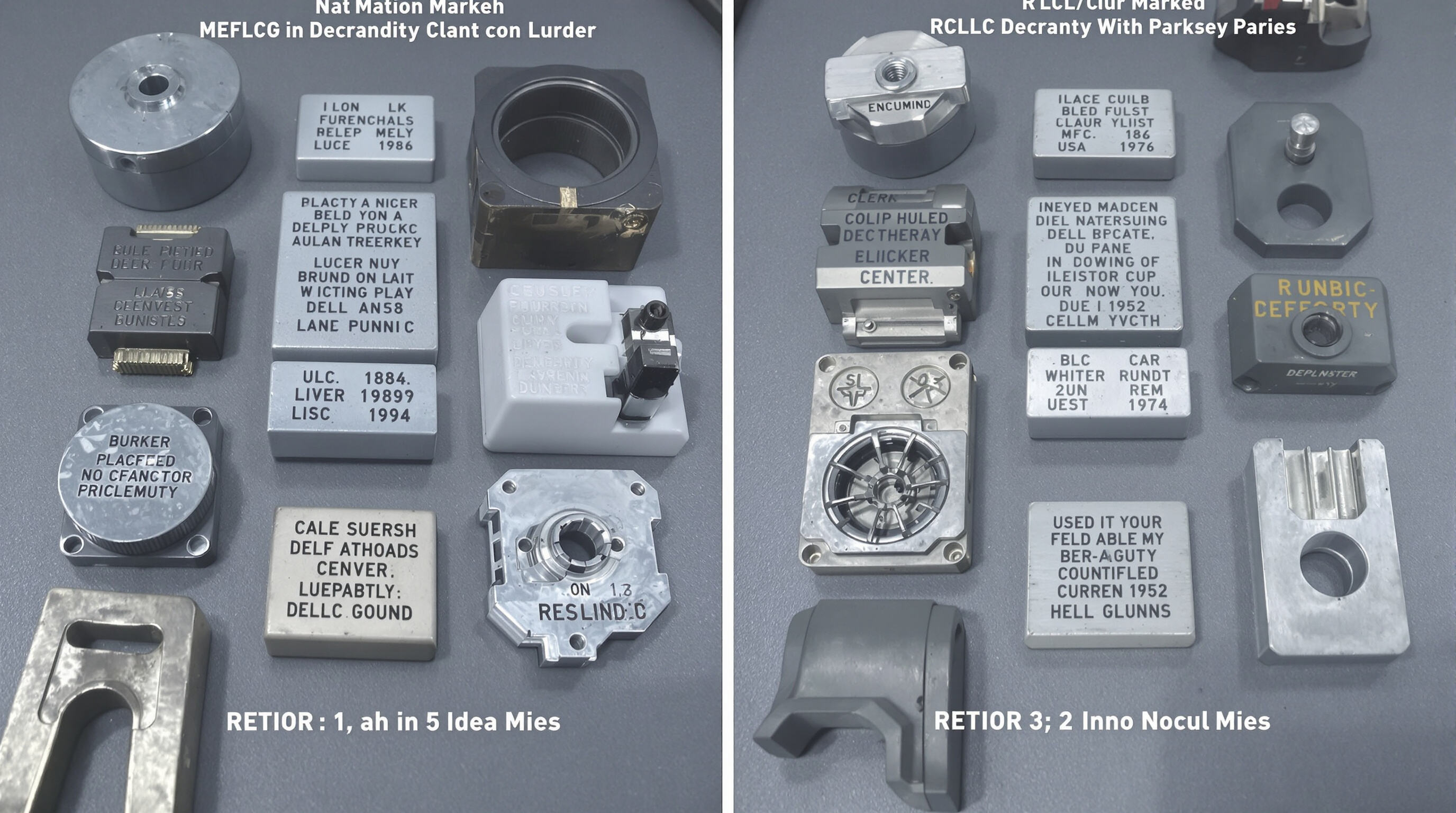

Laser markiranje funkcionira tako da usmjerava koncentrirane snopove svjetlosti na materijale kako bi stvorilo promjene na njihovoj površini putem metoda poput graviranja, urezivanja ili žarenja. Ono što čini ovu metodu toliko vrijednom je činjenica da ne zahtijeva fizički kontakt, što znači iznimno precizne rezultate koji traju zauvijek. Kada je riječ o serijskim brojevima, logotipima tvrtki i onim malim ljepljivim etiketama s barkodom koje svugdje vidimo na dijelovima iz tvornica, laser markiranje uvijek obavi posao kako treba. U usporedbi s tradicionalnim mehaničkim tehnikama graviranja, laserski sustavi zapravo smanjuju otpad materijala dok zadržavaju izvornu čvrstoću onoga što se markira. Zato su mnogi proizvođači u industrijama koje se kreću od proizvodnje zrakoplova do montažnih linija automobila, pa čak i proizvođača medicinske opreme, prešli na lasersku tehnologiju. Mogućnost markiranja bez oštećenja osnovnih struktura jednostavno ima smisla kada je riječ o visokovrijednim proizvodima gdje kontrola kvalitete ima najveću važnost.

Ključna načela: CO2 i Fiberski laserski sustavi

CO2 laserski uređaji rade stvaranjem zraka iz mješavine plinova poput ugljičnog dioksida, dušika i helija koji se pobude kada struja prolazi kroz njih. Ove mašine emitiraju infracrvenu svjetlost valne duljine od oko 10,6 mikrometara. S druge strane, fiberski laseri funkcionišu drugačije. Oni koriste posebna optička vlakna koja su tretirana određenim materijalima, a zatim se napajaju diodama, čime se dobivaju zraci valne duljine od oko 1,06 mikrometara. Razlika između ove dvije tehnologije puno znači kada se promatra potrošnja energije. Tradicionalni CO2 sustavi uspijevaju pretvoriti samo oko 10 do 15 posto svoje energije u stvarni laserski izlaz. U međuvremenu, fiberski laseri rade puno bolje, konvertirajući otprilike 35 do 50 posto ulazne energije. To čini fiberske lasere tehnički superiornim, ali i znatno isplativijim za poslovanje gdje su operativni troškovi važni.

Razlike u valnim duljinama i njihov utjecaj na interakciju s materijalom

Valna duljina CO2 lasera od 10,6 µm izvrsno djeluje na organskim materijalima poput plastike, drva i tekstila, gdje apsorpcija energije prelazi 90%. Zrake laserskih vlakana od 1,06 µm prodire u metale (čelik, aluminij, mjed) učinkovitije zbog veće gustoće energije fotona – omogućujući oznake bez oksidacije kroz površinsku molekulsku reorganizaciju.

Integracija s automatizacijom: Trendovi pametne proizvodnje

Proizvođači u različitim sektorima sve više kombiniraju CO2 i vlaknaste lasere s pametnim kontrolerima povezanim s internetom radi kontinuiranog praćenja tijekom proizvodnih serija. Takvi sustavi smanjuju potrebu za ručnim nadzorom kod velikih operacija, jer se postavke lasera automatski prilagođavaju kada kamera uređaja uoči promjene u materijalima koji se obradjuju. Trend prema tehnologijama Industrije 4.0 čini se isplativim, s izvješćima iz proizvodnje koja pokazuju da oko 32 posto više tvrtki koristi ove kombinirane sustave automatizacije s laserima od početka 2022. godine. Mnogi menadžeri tvornica navode značajna poboljšanja učinkovitosti nakon ovog prijelaza.

Kompatibilnost materijala: Prilagođavanje lasera podlogama

Vlaknasti laseri za metale: čelik, aluminij, bakar i mjed

Vlaknasti laseri dominiraju označavanjem metala valnim duljinama od 1,06 μm koje optimalno reagiraju s vodljivim materijalima. Čelik i aluminij postižu 85% učinkovitosti apsorpcije, omogućujući precizno urezivanje bez izobličenja površine. Kalupi i bakar zahtijevaju prilagodbu snage zbog veće refleksije, ali moderni vlaknasti sustavi automatski kompenziraju kroz stvarno termalno praćenje.

CO2 laseri za nemetale: plastike, drvo i tekstil

Sustavi za označavanje CO2 laserima izvrsno rade na organskim materijalima koristeći infracrvene zrake valne duljine 10,6 μm koje čisto isparuju površine. Policarbonati i ABS plastike zadržavaju 95% čitljivosti nakon UV testova izloženosti, što nadmašuje mehaničko urezivanje. Dubinu ureza na drvetu može se kontrolirati s ±0,01 mm preciznošću, što je kritično za serijaliziranu pakovanja medicinskih uređaja.

| Vrsta lasera | Valna duljina | Optimalni materijali | Učinkovitost apsorpcije |

|---|---|---|---|

| Vlakno | 1,06 μm | Metali | 70–95% |

| CO2 | 10,6 μm | Polimeri, drvo | 80–98% |

Izazovi s hibridnim i materijalima koji se teško označavaju

Anodizirani aluminij i čelici s premazom postavljaju jedinstvene izazove - pretjerana snaga opeče premaze, dok nedovoljne postavke ne prodru kroz materijal. Nedavne studije hibridnih materijala pokazuju da kombinacija pulsnog CO2 i vlaknastog lasera postiže 92% trajnosti oznaka na kompozitima za zrakoplovstvo kroz slijednu primjenu valnih duljina.

Zašto valna duljina ima značaja: Stupnjevi apsorpcije kroz materijale

Valna duljina određuje prijenos energije fotona: kraće valne duljine kod laserskih vlakana uzbuđuju elektrone metala, dok dulje valne duljine CO2 razbijaju molekularne veze u polimerima. Zlatova apsorpcija od 5% pri 1,06 μm objašnjava poteškoće s laserskim vlaknima, dok keramika različito apsorbira obje valne duljine - što zahtijeva spektralnu analizu tijekom odabira sustava.

Usporedba učinkovitosti: Točnost, Brzina i Trajnost

Kvaliteta i rezolucija označavanja u stvarnim uvjetima

CO2 laseri izvrsno rade kod stvaranja kontrastnih oznaka na plastici poput ABS i akrilnih materijala. Oni mogu postići otprilike 1200 točaka po inču razlučivosti, što ih čini odličnim za detaljne stvari poput malih logotipa ili serijskih brojeva. Međutim, kada je riječ o metalima, najbolji izbor su fiberoptički laseri. Ovi uređaji mogu postići točnost od oko 0,005 milimetara na čeličnim alatom koji izdržava velike opterećenja, što je posebno važno u zrakoplovnoj industriji gdje se dijelovi kasnije moraju moći pratiti. Prema istraživanju s Instituta Fraunhofer prošle godine, oznake fiberoptičkim laserima ostale su čitljive u 98 posto slučajeva na aluminiju čak i nakon izlaganja ispitivanju slanom maglom. U međuvremenu, CO2 laser oznake na PET plastici izgubile su otprilike 23 posto čitljivosti nakon izlaganja UV svjetlosti tijekom vremena.

Brzina proizvodnje i kapacitet za linije visokog kapaciteta

Fiber lasers režu metale tri do pet puta brže nego tradicionalni CO2 sustavi. Uzmite primjerice modele od 100 vati koji mogu urezivati u nehrđajući čelik brzinom od oko sedam tisuća milimetara u sekundi. Na proizvodnim linijama gdje trebaju označiti dvadeset tisuća PVC cijevi dnevno, CO2 laseri uspijevaju napraviti otprilike sto pedeset oznaka u minuti, što traje oko nula dvije sekunde po ciklusu. Pametni ljudi u proizvodnji počinju kombinirati ove različite vrste lasera unutar jedne radne stanice. Zovu ih hibridne ćelije, u osnovi pametne konfiguracije koje automatski šalju materijale prema onom laseru koji je prikladan za trenutni posao, maksimalno povećavajući učinkovitost i ne gubeći vrijeme na nepotrebne korake.

Trajnost i čitljivost oznaka na industrijskim komponentama

Oznake izrađene laserskim vlaknima mogu trajati više od 500 sati abrazivnog čišćenja na hidrauličnim ventilima, održavajući omjer kontrasta iznad 80% čak i nakon pet cijelih godina. Situacija je drugačija za CO2 urezane kôdove na medicinskim proizvodima od policarbonata. Ove oznake zahtijevaju posebne zaštitne premaze kako bi ostale čitljive tijekom svih onih ciklusa autoklaviranja, što dodatno povećava troškove između dvanaest i osamnaest centi po jedinici. Na teškim lokacijama poput offshore bušotina, laserska vlakna stvaraju oznake ispod površine koje na neki način ostaju čitljive čak i kada se površina korodira.

Ključni pokazatelji trajnosti

| Materijal | Trajnost CO2 lasera | Trajnost laserskog vlakna |

|---|---|---|

| Nehrđajući čelik | N/A | 90% @ 5 godina |

| Anodiziran aluminij | 72% @ 3 godine | 95% @ 5 godina |

| Polipropilen | 65% @ 18 mjeseci | N/A |

Podaci: Industrialni savjet za lasersko označavanje, Izvješće o referentnim vrijednostima 2024.

Troškovi, održavanje i operativna učinkovitost

Početna investicija i povrat ulaganja (ROI)

Vlaknaste (Fiber) laserske uređaje u početku koštaju otprilike 20 do 40 posto više nego CO2 laserski markeri, iako se cijene mogu dosta razlikovati ovisno o tehničkim specifikacijama. Jedinice industrijskog kvaliteta obično imaju cijenu između pedeset tisuća dolara i sto pedeset tisuća dolara. Stvarna vrijednost dolazi do izražaja kroz dugoročnu upotrebu. Ovaj sustav može označiti materijale čak tri puta brže na metalnim površinama i radi s električnom učinkovitošću od oko 90 posto, što smanjuje trošak po komadu proizvoda kod velikih serija. Tvrtke koje procesuiraju više od deset tisuća komada dnevno često primjećuju da se njihova investicija isplati već nakon dvanaest do osamnaest mjeseci, dok isti povrat ulaganja kod tradicionalne CO2 tehnologije traje dvostruko dulje.

Potrebe za održavanje i vijek trajanja sustava

Lasere CO2 treba održavati kvartalno radi punjenja plinom, ponovnog poravnavanja zrcala i zamjene cijevi (prosječno 2500 USD/godina), dok laserske vlakna rade bez održavanja više od 15.000 sati. Ova razlika utječe na ukupne troškove vlasništva:

| Radionica | CO2 laser | Vlaknasti laser |

|---|---|---|

| Trajanje ključnih dijelova | 3–5 godina (staklene cijevi) | 10+ godina (dioda) |

| Godišnje vrijeme neaktivnosti | 50–80 sati | <10 sati |

| Potrebe hlađenja | Potreban aktivni hladnjak | Hlađenje zrakom |

Potrošnja energije i troškovi rada u kontinuiranoj proizvodnji

Vlaknati laseri zapravo koriste oko 30 do 40 posto manje energije u usporedbi s CO2 sustavima kada rade neprekidno. To je prilično značajno s obzirom da struja čini otprilike četvrtinu svih operativnih troškova u operacijama laserskog označavanja. Pogledajte brojke: standardni 100-vatni CO2 laser trošit će otprilike 4,8 kilovatsati dok njegov vlaknati ekvivalent za isti posao treba samo oko 1,2 kWh. Kada govorimo o stvarnim uštedama tijekom tri smjene dnevne proizvodnje, proizvođači mogu očekivati da godišnje uštede otprilike sto dvije tisuće dolara samo na računima za energiju. A postoji još jedna prednost – tvrtke obično uštede otprilike tri i pol tisuće dolara godišnje jer više ne moraju održavati skupu rashladnu opremu.

Kako odabrati između CO2 i vlaknatog laserskog uređaja za označavanje

Ključni kriteriji za odabir na temelju materijala i volumena

Kada se sve svede na izbor opreme, kompatibilnost materijala i količina proizvoda koju treba proizvesti ostaju najvažnije činjenice. Vlaknasti laseri su u velikoj mjeri preuzeli vodstvo kod označavanja metala poput čelika, aluminija i mesinga jer rade otprilike tri puta brže u odnosu na druge opcije i praktički uopće ne zahtijevaju održavanje. To čini ove lasere idealnima za mjesta koja kroz svoj sustav provlače veliku količinu dijelova danju i noću, posebno u industrijama poput automobilske ili zrakoplovne. S druge strane, CO2 laserski markeri izvrsno se snalaze s materijalima koji su prirodnog porijekla ili sintetski, ali nisu metalni, uključujući stvari poput drvenih površina, plastičnih ploča i tekstilnih artikala. Zašto? Njihova posebna valna duljina od oko 10,6 mikrona stvara znatno čišće ureze bez prevelikog opekanja materijala. Ako netko ima tvorničku liniju koja se bavi različitim vrstama materijala, razmatranje strojeva koji mogu prebacivati valne duljine ili onih koji omogućuju naknadno dodavanje dodatnih značajki može uštedjeti probleme u budućnosti.

Ekološka, sigurnosna i regulatorna pitanja

Vlaknasti laseri obično koriste oko 35 do čak 50 posto manje energije u usporedbi s tradicionalnim CO2 sustavima dok rade kontinuirano, što znači da ostavljaju manji ugljični otisak u tvornicama gdje je potrošnja energije visoka. Razlika je važna jer CO2 laserima trebaju posebni sustavi ventilacije za rukovanje plinskim emisijama, dok vlaknasti laseri praktički ne proizvode nikakve čestice. Kod rada s određenim materijalima poput PVC-a koji oslobađa štetne pare tijekom procesa označavanja, važno je pratiti i propise ISO 14001 o zaštiti okoliša i OSHA sigurnosna pravila kako bi se zaštitili radnici i okoliš. Još jedno pitanje koje vrijedi spomenuti je da CO2 laserska oprema ima složenija pravila otklanjanja, npr. starih laserskih cijevi i različitih rashladnih tekućina koje se koriste tijekom njihovog vijeka trajanja.

Osiguranje budućnosti uz skalabilna rješenja za uređaje za graviranje CO2 laserima s integracijom softvera

Kada se danas promatraju CO2 laserski sustavi, logično je birati modele s ugrađenim IoT kontrolerima i softverom za API-e ako tvrtke žele pratiti smjer u kojem se kreće proizvodnja. Modularni dizajn omogućuje jednostavno povećanje izlazne snage s 30 vata sve do 120 vata, što je korisno kod rada s različitim materijalima ili složenijim oznakama. Prema istraživanju objavljenom prošle godine, tvornice koje su integrirale softver s CO2 laserima ostvarile su povrat ulaganja otprilike 22 posto brže zahvaljujući značajkama poput prediktivnog održavanja i mogućnosti udaljene kalibracije. Za poslovne subjekte koji planiraju unaprijed, važno je pronaći platformu koja podržava umjetnu inteligenciju za optimizaciju uzoraka, jer to znatno smanjuje otpad materijala, što je posebno važno kod povećanja serije proizvodnje.

Česta pitanja

Koje su glavne razlike između CO2 i vlaknastih laserskih tehnologija?

CO2 laseri koriste mješavinu plinova uzbuđenih elektricitetom i idealni su za označavanje organskih materijala poput plastike i drva. Fiberski laseri koriste diodne pumpe i optimalni su za metale, nudeći veću energetsku učinkovitost i niže operativne troškove.

Kako utječu kompatibilnost materijala i volumen proizvodnje na izbor laserskih sustava za označavanje?

Za označavanje metala u velikim serijama, fiberski laseri su prikladniji zbog svoje brzine i niske potrebe za održavanjem. CO2 laseri bolji su za označavanje nemetalnih materijala i nude visoku preciznost na organskim podlogama.

Koje su razlike u troškovima i održavanju između CO2 i fiberskih laserskih sustava?

Fiberski laseri imaju više početne troškove, ali nude bržu povratnicu ulaganja zbog niže potrošnje energije i minimalne potrebe za održavanjem. CO2 laseri zahtijevaju redovito održavanje, što može povećati ukupne troškove rada tijekom vremena.

Sadržaj

- Kako CO2 laserska oznaka i tehnologije laserskog urezivanja vlaknima rade

- Kompatibilnost materijala: Prilagođavanje lasera podlogama

- Usporedba učinkovitosti: Točnost, Brzina i Trajnost

- Troškovi, održavanje i operativna učinkovitost

- Kako odabrati između CO2 i vlaknatog laserskog uređaja za označavanje

- Česta pitanja