Как Лазерная маркировочная машина CO2 и волоконные лазерные технологии работают

Основы лазерной маркировки в промышленном производстве

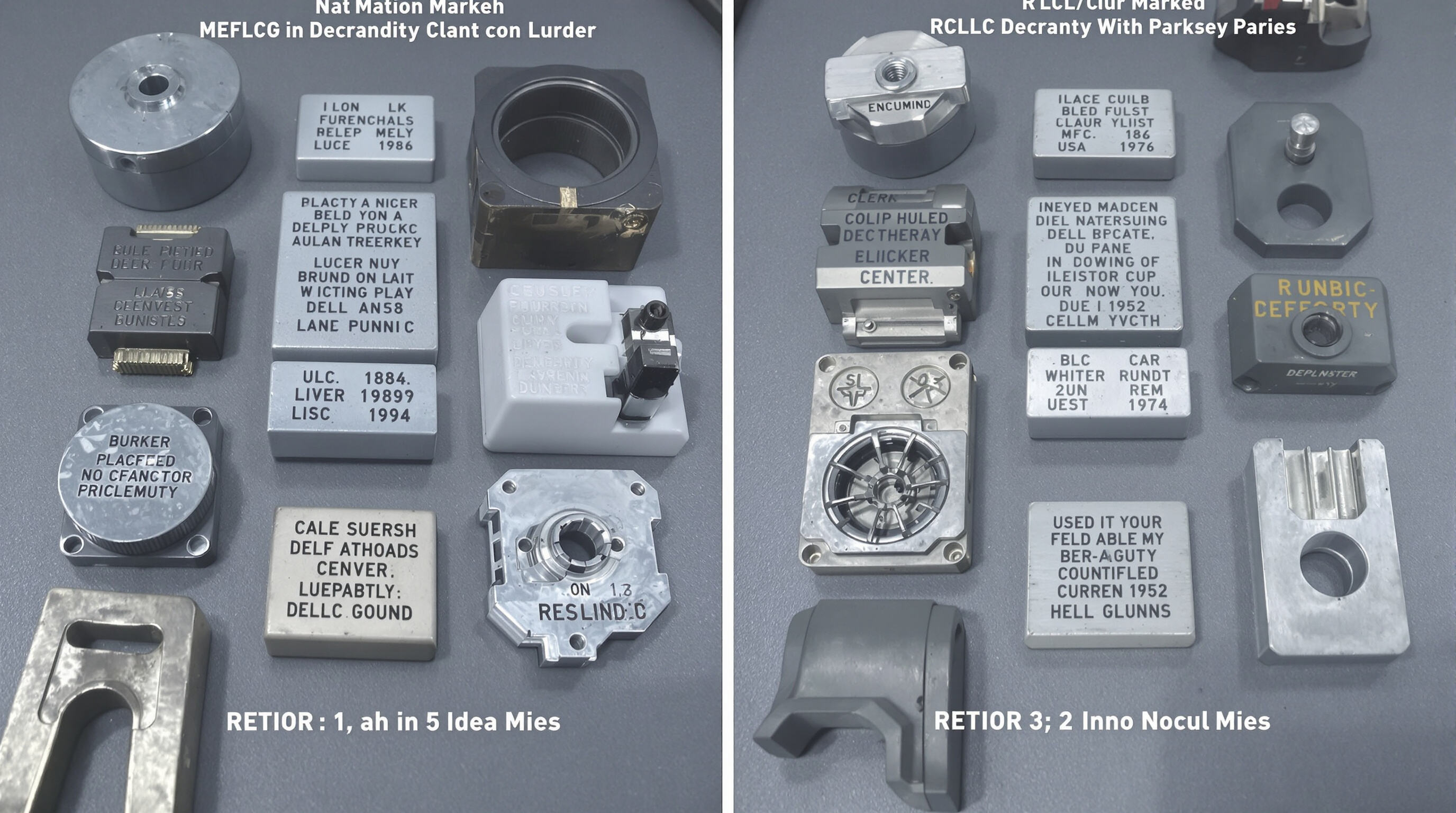

Маркировка с помощью лазера заключается в направлении концентрированных световых лучей на материалы для создания изменений на их поверхности методами, такими как травление, гравировка или закалка. Такой метод ценен тем, что он не требует физического контакта, обеспечивая чрезвычайно точные результаты, которые сохраняются навсегда. Для нанесения серийных номеров, логотипов компаний и тех маленьких штрих-кодов, которые мы видим повсюду на деталях заводского производства, лазерная маркировка всегда справляется с задачей идеально. По сравнению со старыми механическими методами гравировки, лазерные системы уменьшают количество отходов, сохраняя при этом исходную прочность маркированных изделий. Именно поэтому множество производителей из самых разных отраслей — от авиастроения и автомобильных сборочных линий до изготовителей медицинского оборудования — перешли на лазерные технологии. Возможность маркировки без повреждения базовых структур особенно важна при речи о высокотехнологичной продукции, где критичен контроль качества.

Основные принципы: CO2 и волоконные лазерные системы

CO2-лазеры работают за счет создания луча с помощью смеси газов, таких как диоксид углерода, азот и гелий, которые возбуждаются при прохождении через них электрического тока. Эти устройства излучают инфракрасный свет с длиной волны около 10,6 микрометров. Волоконные лазеры, в свою очередь, функционируют иначе. Они используют специальные оптические волокна, обработанные определенными материалами, и питаются от диодных насосов, создавая лучи с длиной волны около 1,06 микрометра. Разница между этими двумя технологиями имеет большое значение при рассмотрении вопроса об энергоэффективности. Традиционные CO2-системы преобразуют всего около 10–15% потребляемой энергии в реальный лазерный выход. Между тем, волоконные лазеры показывают гораздо лучшие результаты, преобразуя примерно 35–50% входной энергии. Это делает волоконные лазеры не только технически более совершенными, но и значительно более экономически эффективными для предприятий, заботящихся о расходах на эксплуатацию.

Различия в длинах волн и их влияние на взаимодействие с материалами

Благодаря длине волны 10,6 мкм, излучение CO2-лазеров эффективно взаимодействует с органическими материалами, такими как пластмассы, дерево и текстиль, где поглощение энергии превышает 90%. Излучение волоконных лазеров с длиной волны 1,06 мкм лучше проникает в металлы (сталь, алюминий, латунь) благодаря более высокой плотности энергии фотонов, обеспечивая маркировку без окисления за счёт поверхностной молекулярной реконструкции.

Интеграция с автоматизацией: Тенденции в области интеллектуального производства

Производители в различных отраслях все чаще комбинируют CO2- и волоконные лазеры с умными контроллерами, подключенными к интернету, для постоянного мониторинга во время производственных циклов. Эти системы уменьшают необходимость ручного контроля на крупных производствах, поскольку лазерные настройки корректируются автоматически, как только камеры машины обнаруживают изменения в обрабатываемых материалах. Тенденция к внедрению технологий Industry 4.0, похоже, дает хорошие результаты: согласно отраслевым отчетам, с начала 2022 года около 32% большего числа компаний внедрили такие комбинированные лазерные автоматизированные системы. Многие менеджеры по производству отмечают значительное повышение эффективности после перехода на эти технологии.

Совместимость материалов: подбор лазеров под субстраты

Волоконные лазеры для металлов: сталь, алюминий, медь и латунь

Волоконные лазеры доминируют при маркировке металлов длиной волны 1,06 μm, которая оптимально взаимодействует с проводящими материалами. Сталь и алюминий достигают 85% поглощения, обеспечивая точную гравировку без коробления поверхности. Для латуни и меди требуются регулировки мощности из-за более высокой отражательной способности, но современные волоконные системы автоматически компенсируют это с помощью мониторинга температуры в реальном времени.

CO2-лазеры для неметаллов: пластики, дерево и текстиль

Системы маркировки CO2-лазером превосходно справляются с органическими материалами, используя инфракрасные лучи с длиной волны 10,6 μm, которые чисто испаряют поверхности. Поликарбонаты и пластик АБС сохраняют 95% читаемости после тестов на воздействие УФ-излучения, превосходя механическую гравировку. Глубину гравировки по дереву можно контролировать с точностью ±0,01 мм, что критично для маркировки медицинских устройств серийно.

| Тип лазера | Длина волны | Оптимальные материалы | Эффективность усвоения |

|---|---|---|---|

| Волокно | 1,06 μm | Металлы | 70–95% |

| СО2 | 10,6 μm | Полимеры, дерево | 80–98% |

Проблемы с комбинированными и трудно маркируемыми материалами

Анодированный алюминий и покрытые стали создают уникальные проблемы — избыточная мощность обжигает покрытия, тогда как недостаточные настройки не позволяют проникнуть в основу. Недавние исследования гибридных материалов показывают, что импульсные комбинации СО2-волокон обеспечивают 92% устойчивость маркировки на аэрокосмических композитах благодаря последовательному применению длин волн.

Почему важна длина волны: коэффициенты поглощения в различных материалах

Длина волны определяет передачу энергии фотонов: более короткие волны волоконных лазеров возбуждают электроны металлов, тогда как более длинные волны CO2 разрывают молекулярные связи в полимерах. Поглощение золотом всего 5% при 1,06 мкм объясняет трудности волоконных лазеров, тогда как керамика поглощает обе длины волн по-разному — что требует спектрального анализа при выборе системы.

Сравнение характеристик: точность, скорость и долговечность

Качество и разрешение маркировки в реальных условиях

CO2-лазеры отлично подходят для создания резких контрастных меток на пластиках, таких как АБС и акриловые материалы. Они способны обеспечивать разрешение до 1200 точек на дюйм, что делает их отличным выбором для детализированных работ, таких как небольшие логотипы или серийные номера. Однако, когда речь идет о металле, лучшим вариантом являются волоконные лазеры. Эти устройства способны достичь точности около 0,005 миллиметра на закаленных стальных инструментах — что особенно важно в авиакосмическом производстве, где позже требуется прослеживать детали. Согласно исследованию, проведенному Институтом Фраунгофера в прошлом году, маркировка волоконным лазером оставалась читаемой на 98 процентов на алюминии даже после воздействия солевого тумана. В то же время маркировка CO2-лазером на пластике PET теряла около 23 процентов читаемости при воздействии ультрафиолетового света со временем.

Скорость производства и пропускная способность для высокопроизводительных линий

Волоконные лазеры режут металлы примерно в три—пять раз быстрее, чем традиционные CO2-системы. Например, модели мощностью 100 Вт способны гравировать нержавеющую сталь со скоростью около семи тысяч миллиметров в секунду. На производственных линиях, где требуется маркировать двадцать тысяч ПВХ-труб ежедневно, CO2-лазеры выполняют примерно сто пятьдесят маркировок в минуту, затрачивая около 0,2 секунды на цикл. Специалисты в области производства начинают объединять разные типы лазеров в единой рабочей станции. Их называют гибридными ячейками — по сути, интеллектуальные комплексы, которые автоматически направляют материалы к тому лазеру, который наиболее подходит для конкретной задачи, что позволяет максимально повысить эффективность и избежать потерь времени на лишние операции.

Долговечность и читаемость маркировки на промышленных компонентах

Маркировка волоконным лазером может сохраняться более 500 часов абразивной очистки на гидравлических клапанах, сохраняя коэффициент контраста выше 80% даже спустя пять лет. Однако ситуация иная с кодами, нанесенными СО2-лазером на поликарбонатные медицинские изделия. Для обеспечения их читаемости в течение всех циклов автоклавирования требуются специальные защитные покрытия, что увеличивает себестоимость каждой единицы на 12–18 центов. В тяжелых условиях эксплуатации, таких как морские буровые площадки, волоконные лазеры создают подповерхностные метки, которые остаются читаемыми даже в случае коррозии поверхности.

Ключевые показатели долговечности

| Материал | Долговечность СО2-лазера | Долговечность волоконного лазера |

|---|---|---|

| Нержавеющую сталь | Н/Д | 90% через 5 лет |

| Анодированный алюминий | 72% через 3 года | 95% через 5 лет |

| Полипропилен | 65% через 18 месяцев | Н/Д |

Данные: Промышленный отчет Совета по лазерной маркировке 2024 года

Стоимость, обслуживание и эксплуатационная эффективность

Первоначальные инвестиции и возврат на инвестиции (ROI)

Волоконные лазеры, как правило, стоят примерно на 20–40 % больше, чем маркировщики с CO2-лазером, на первый взгляд, хотя цены могут значительно варьироваться в зависимости от технических характеристик. Блоки промышленного качества обычно находятся в диапазоне от пятидесяти тысяч до ста пятидесяти тысяч долларов. Реальную ценность можно оценить при рассмотрении долгосрочной эксплуатации. Эти системы маркируют материалы до трех раз быстрее на металлических поверхностях и работают с электрической эффективностью около 90 %, что снижает себестоимость каждого произведенного изделия при выпуске крупных партий. Компании, которые обрабатывают более десяти тысяч компонентов в день, часто обнаруживают, что их инвестиции окупаются за двенадцать–восемнадцать месяцев, тогда как аналогичный возврат при использовании традиционных технологий CO2 занимает в два раза больше времени.

Требования к обслуживанию и долговечность системы

Лазеры на CO2 требуют ежеквартального обслуживания для дозаправки газом, переустановки зеркал и замены трубок (в среднем 2500 долларов в год), тогда как волоконные лазеры работают без обслуживания в течение 15 000 и более часов. Это различие влияет на общие затраты на владение:

| Фактор | Лазер CO2 | Лазерные волокна |

|---|---|---|

| Срок службы критических компонентов | 3–5 лет (стеклянные трубки) | 10 и более лет (диоды) |

| Годовые простои | 50–80 часов | <10 часов |

| Нужд охлаждения | Требуется активное охлаждение | Охлаждение воздухом |

Потребление энергии и эксплуатационные расходы в непрерывном производстве

Волоконные лазеры на самом деле потребляют на 30–40% меньше энергии по сравнению с CO2-системами при непрерывной работе. Это довольно существенно, поскольку электроэнергия составляет около четверти всех эксплуатационных расходов в операциях лазерной маркировки. Посмотрите на цифры: стандартный 100-ваттный CO2-лазер потребляет примерно 4,8 киловатт-часа, тогда как его волоконный аналог требует всего около 1,2 кВт·ч для выполнения той же работы. Если говорить о реальной экономии в течение трех ежедневных производственных смен, производители могут рассчитывать на ежегодную экономию примерно двенадцать тысяч долларов только на энергосчетах. И есть еще одно преимущество — компании, как правило, экономят около трех с половиной тысяч долларов в год, так как больше не нужно обслуживать дорогостоящие чиллеры.

Как выбрать между CO2 и волоконными лазерными маркировочными машинами

Основные критерии выбора в зависимости от материала и объема

При выборе оборудования решающими факторами остаются совместимость материалов и объем необходимой продукции. Волоконные лазеры практически полностью вытеснили другие варианты при маркировке металлов, таких как сталь, алюминий и латунь, поскольку работают примерно в три раза быстрее и практически не требуют обслуживания. Это делает такие лазеры идеальными для предприятий, где ежедневно обрабатываются большие объемы деталей, особенно в автомобильной или авиационной промышленности. В свою очередь, лазерные маркираторы на основе CO2 отлично подходят для работы с натуральными или синтетическими неметаллическими материалами, включая деревянные поверхности, пластиковые пластины и текстильные изделия. Почему так происходит? Потому что их специфическая длина волны около 10,6 микрон обеспечивает более чистые и аккуратные метки, не выжигая слишком много материала. Если на производственной линии приходится иметь дело с различными типами материалов, то стоит рассмотреть возможность приобретения оборудования, способного переключаться между длинами волн, или такого, которое позволяет добавлять дополнительные функции в дальнейшем, чтобы избежать проблем в будущем.

Экологические, безопасные и нормативные аспекты

Волоконные лазеры обычно потребляют на 35 и даже до 50 процентов меньше энергии по сравнению с традиционными СО2-системами при непрерывной работе, что означает меньший углеродный след на заводах, где потребление энергии велико. Разница имеет значение, потому что СО2-лазерам требуются специальные системы вентиляции для отвода газовых выбросов, тогда как волоконные лазеры практически не производят никаких твердых частиц. При работе с определенными материалами, такими как ПВХ, выделяющими вредные пары во время маркировки, важно соблюдать как экологические стандарты ISO 14001, так и правила безопасности OSHA для защиты работников и окружающей среды. Другой важный момент: оборудование СО2-лазеров требует более сложных процедур утилизации, таких как утилизация отработанных лазерных трубок и различных охлаждающих жидкостей, использовавшихся в течение всего срока службы.

Перспективные решения на основе масштабируемых CO2-лазерных маркировочных машин с интеграцией программного обеспечения

При выборе CO2-лазерных систем сегодня логично отдавать предпочтение моделям с встроенными IoT-контроллерами и программным обеспечением API, если компании хотят соответствовать направлению развития производства. Модульная конструкция позволяет легко повысить выходную мощность с 30 до 120 Вт, что удобно при работе с различными материалами или более сложными видами маркировки. Согласно исследованию, опубликованному в прошлом году, интеграция программного обеспечения с CO2-лазерами позволила предприятиям сократить срок окупаемости инвестиций на 22 % благодаря таким функциям, как прогнозирование технического обслуживания и возможность удаленной калибровки. Для компаний, планирующих развитие, поиск платформы, поддерживающей ИИ для оптимизации узоров, позволяет значительно сократить количество отходов, особенно при увеличении объемов производства.

Часто задаваемые вопросы

Каковы основные различия между CO2- и волоконно-лазерными технологиями?

CO2-лазеры используют смесь газов, возбуждаемую электричеством, и идеально подходят для маркировки органических материалов, таких как пластик и дерево. Волоконные лазеры используют диодные насосы и оптимальны для металлов, обеспечивая более высокую энергоэффективность и низкие эксплуатационные расходы.

Как совместимость материалов и объем производства влияют на выбор лазерных маркировочных систем?

Для маркировки металлов в больших объемах предпочтительны волоконные лазеры благодаря своей скорости и низкому уровню обслуживания. CO2-лазеры лучше подходят для маркировки неметаллических материалов и обеспечивают высокую точность на органических основах.

Каковы различия в стоимости и обслуживании между CO2 и волоконными лазерными системами?

Волоконные лазеры имеют более высокую начальную стоимость, но обеспечивают более быструю окупаемость благодаря низкому энергопотреблению и минимальным потребностям в обслуживании. CO2-лазеры требуют регулярного обслуживания, что может увеличить общие эксплуатационные расходы со временем.

Содержание

- Как Лазерная маркировочная машина CO2 и волоконные лазерные технологии работают

- Совместимость материалов: подбор лазеров под субстраты

- Сравнение характеристик: точность, скорость и долговечность

- Стоимость, обслуживание и эксплуатационная эффективность

- Как выбрать между CO2 и волоконными лазерными маркировочными машинами

- Часто задаваемые вопросы