Jak CO2 laserový značkovací stroj a vláknové laserové technologie fungují

Základy laserového gravírování v průmyslové výrobě

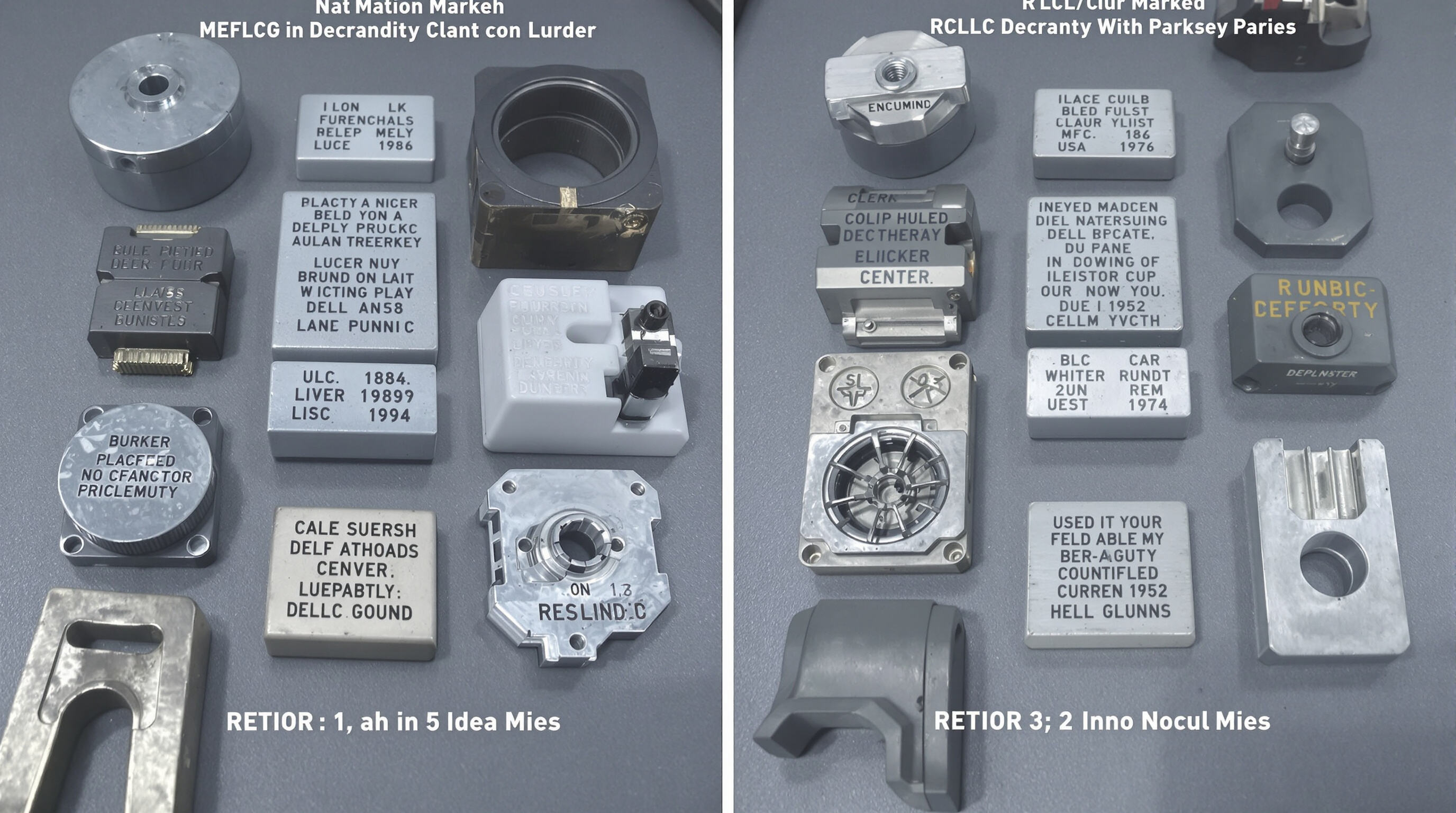

Laserové značení funguje tak, že směruje koncentrované světelné paprsky na materiály a vytváří změny na jejich povrchu prostřednictvím metod jako je leptání, gravírování nebo žíhání. Co činí tuto metodu tak cennou, je skutečnost, že nevyžaduje fyzický kontakt, což znamená extrémně přesné výsledky, které vydrží navždy. U věcí jako sériová čísla, firemní loga a ty malé čárové kódy, které vidíme všude na dílech ve výrobě, laserové značení vždy správně splní úkol. Ve srovnání s klasickými mechanickými technikami gravírování, laserové systémy skutečně snižují odpad materiálu a zároveň uchovávají původní pevnost toho, co je označováno. Proto se mnoho výrobců v odvětvích od výroby letadel, přes montážní linky automobilů až po výrobce zdravotnického materiálu přesunulo k laserové technologii. Schopnost označovat bez poškození základních struktur prostě dává velký smysl, pokud jde o vysokocenové produkty, kde záleží na kontrole kvality.

Základní principy: CO2 vs. vláknové laserové systémy

CO2 laserové značkovačky pracují vytvářením paprsků z míšenin plynů, jako je oxid uhličitý, dusík a helium, které se excitují, když jimi prochází elektrický proud. Tyto stroje vyzařují infračervené světlo s vlnovou délkou okolo 10,6 mikrometru. Vláknové lasery fungují zcela jinak. Využívají speciálních optických vláken, která byla upravena určitými materiály a poté napájena diodovými čerpadly, čímž vznikají paprsky o vlnové délce přibližně 1,06 mikrometru. Rozdíl mezi těmito dvěma technologiemi má velký význam, pokud jde o využití energie. Tradiční CO2 systémy dokážou přeměnit pouze zhruba 10 až 15 procent svého příkonu na skutečný laserový výstup. Mezitím vláknové lasery dosahují mnohem lepších výsledků, přeměňují přibližně 35 až 50 procent vstupní energie. To činí vláknové lasery nejen technicky lepšími, ale také výrazně ekonomičtějšími pro podniky, které se zajímají o provozní náklady.

Rozdíly ve vlnové délce a jejich dopad na interakci s materiály

Vlnová délka 10,6 µm CO2 laserů exceluje při interakci s organickými materiály, jako jsou plasty, dřevo a textilie, kde je absorpce energie vyšší než 90 %. Svazky vláknových laserů s vlnovou délkou 1,06 µm pronikají kovy (ocel, hliník, mosaz) efektivněji díky vyšší hustotě fotonové energie, což umožňuje značení bez oxidace prostřednictvím přestavby povrchových molekul.

Integrace s automatizací: Trendy v oblasti inteligentní výroby

Výrobci v různých odvětvích stále častěji kombinují CO2 a vláknové lasery s inteligentními řídicími jednotkami připojenými k internetu, aby umožnili nepřetržité sledování během výrobních procesů. Tyto konfigurace snižují potřebu ručního dohledu u rozsáhlých operací, protože laserová nastavení se upravují automaticky, jakmile kamery stroje zaznamenají změny ve zpracovávaných materiálech. Trend směrem k technologiím Industry 4.0 se zdá být úspěšný, což potvrzují výrobní zprávy uvádějící, že od začátku roku 2022 používá téměř o 32 procent více firem tyto kombinované systémy laserové automatizace. Mnoho manažerů provozoven uvádí výrazné zlepšení efektivity po provedení tohoto přechodu.

Kompatibilita materiálů: Přiřazení laserů k substrátům

Vláknové lasery pro kovy: ocel, hliník, měď a mosaz

Vlákenní lasery dominují při značení kovů vlnovou délkou 1,06 μm, která optimálně interaguje s vodivými materiály. Ocel a hliník dosahují 85% účinnosti absorpce, což umožňuje přesné leptání bez deformace povrchu. Mosaz a měď vyžadují úpravu výkonu kvůli vyšší odrazivosti, ale moderní vlákenné systémy automaticky kompenzují pomocí reálného termálního monitorování.

CO2 lasery pro nekovy: Plasty, dřevo a textilie

Systémy pro značení CO2 laserem vynikají u organických materiálů, při použití infračervených paprsků o vlnové délce 10,6 μm, které čistě odpařují povrchy. Polycarbonáty a ABS plasty si zachovávají 95% čitelnost po testech UV záření, čímž překonávají mechanické leptání. Hloubku leptání dřeva lze řídit s přesností ±0,01 mm, což je kritické pro sériové balení lékařských přístrojů.

| Typ laseru | Vlnová délka | Optimální materiály | Účinnost vstřebávání |

|---|---|---|---|

| Vlákno | 1,06 μm | Metaly | 70–95% |

| CO2 | 10,6 μm | Polymerы, Dřevo | 80–98% |

Výzvy při práci s hybridními a obtížně značitelnými materiály

Anodovaný hliník a oceli s povlakem představují jedinečné výzvy – nadměrný výkon spaluje povlaky, zatímco nedostatečné nastavení nedokáže proniknout do podkladu. Nedávné studie hybridních materiálů ukazují, že kombinace pulzního CO2 a vláknového laseru dosahuje 92 % odolnosti značení na leteckých kompozitech pomocí sekvenčního použití vlnových délek.

Proč vlnová délka hraje roli: Absorpční rychlosti napříč materiály

Vlnová délka určuje přenos fotonové energie: kratší vlny vláknových laserů excitují elektrony v kovech, zatímco delší vlny CO2 laseru štěpí molekulární vazby v polymerech. Zlatem se vstřebává pouhých 5 % při 1,06 μm, což vysvětluje potíže vláknových laserů, zatímco keramika vstřebává obě vlnové délky různě – což vyžaduje spektrální analýzu při výběru systému.

Srovnání výkonu: Přesnost, rychlost a odolnost

Kvalita a rozlišení značení v reálných aplikacích

CO2 lasery velmi dobře vytvářejí kontrastní značky na plastech, jako je ABS a akryl. Mohou dosáhnout až přibližně 1200 bodů na palec, což je činí ideálními pro detailní práci, jako jsou malé loga nebo sériová čísla. Pokud jde však o práci s kovy, je lepší použít vláknové lasery. Tyto lasery dosahují přesnost až 0,005 milimetrů na ocelových nástrojích, což je velmi důležité v leteckém průmyslu, kde je třeba později díly vystopovat. Podle některých výzkumů z Ústavu Fraunhofera z loňského roku zůstala čitelnost značek vytvořených vláknovým laserem na hliníku na úrovni 98 %, i poté, co byly vystaveny podmínkám testu se solnou mlhou. Mezitím ztratily značky vytvořené CO2 laserem na PET plastu přibližně 23 % čitelnosti po dlouhodobém působení UV světla.

Rychlost výroby a propustnost pro linky s vysokým objemem

Vlákenní lasery proříznou kovy asi třikrát až pětkrát rychleji než tradiční CO2 systémy. Vezměte si například ty 100watty modely, které dokáží vytesat nerezovou ocel při rychlosti sedmi tisíc milimetrů za sekundu. Na výrobních linkách, kde potřebují označit dvacet tisíc PVC trubek denně, zvládnou CO2 lasery přibližně sto padesát značek za minutu, což znamená asi 0,2 sekundy na cyklus. Chytří lidé ve výrobě začínají kombinovat různé typy laserů v rámci jediné pracovní stanice. Nazývají je hybridní buňky, což jsou v podstatě inteligentní sestavy, které automaticky přesouvají materiál k tomu laseru, který je pro danou práci vhodný, čímž maximalizují efektivitu a neztrácejí čas zbytečnými kroky.

Trvanlivost a čitelnost značek na průmyslových komponentech

Značky vytvořené vláknovými lasery vydrží více než 500 hodin abrazivního čištění na hydraulických ventilech a udržují kontrastní poměr nad 80 % i po pěti letech. Situace je jiná pro kódy vyryté CO2 lasery na polycarbonátovém lékařském materiálu. Tyto kódy potřebují speciální ochranné povlaky, aby zůstaly čitelné po všech autoclávních cyklech, což zvýší náklady o 12 až 18 centů na jednotku. Na náročných místech, jako jsou offshore vrtné plošiny, vláknové lasery vytvářejí podpovrchové značky, které zůstávají čitelné i když povrch podlehl korozi.

Klíčové ukazatele odolnosti

| Materiál | Odolnost CO2 laseru | Odolnost vláknového laseru |

|---|---|---|

| Nerezovou ocel | N/A | 90 % @ 5 let |

| Anodizovaná hliníková | 72 % @ 3 roky | 95 % @ 5 let |

| Polypropylen | 65 % @ 18 měsíců | N/A |

Data: Průmyslová laserová značkovací rada, Referenční zpráva 2024

Náklady, údržba a provozní efektivita

Počáteční investice a návratnost investice (ROI)

Vlákenné lasery jsou obecně o 20 až 40 procent dražší než CO2 laserové označovací stroje, ačkoli ceny se mohou výrazně lišit v závislosti na specifikacích. Průmyslové jednotky vyšší kvality obvykle stojí někde mezi padesáti tisíci dolarů a sto padesáti tisíci dolarů. Skutečnou hodnotu však přinášejí až v dlouhodobém provozu. Tyto systémy dokážou označovat materiály na kovových povrchích až třikrát rychleji a pracují s elektrickou účinností kolem devadesáti procent, což snižuje náklady na jednotku výrobku při výrobě velkých sérií. Společnosti, které zpracovávají více než deset tisíc komponent denně, často zjistí, že se jejich investice vrátí během dvanácti až osmnácti měsíců, zatímco u tradičních CO2 technologií trvá dosažení podobné návratnosti dvojnásobnou dobu.

Potřeby údržby a životnost systému

CO2 lasery vyžadují čtvrtletní údržbu pro doplnění plynu, přeostření zrcadel a výměnu trubic (průměrně 2 500 USD/rok), zatímco vláknové lasery mohou být provozovány bez nutnosti údržby po dobu 15 000 a více hodin. Tento rozdíl ovlivňuje celkové náklady vlastnictví:

| Faktor | CO2 Laser | Vláknitý laser |

|---|---|---|

| Životnost kritických komponent | 3–5 let (skleněné trubice) | 10 a více let (dioda) |

| Roční prostoj | 50–80 hodin | <10 hodin |

| Potřebu chlazení | Vyžadováno aktivní chlazení | Chlazení vzduchem |

Spotřeba energie a provozní náklady při nepřetržitém provozu

Vlákenné lasery ve skutečnosti spotřebují při nepřetržitém provozu o 30 až 40 procent méně energie ve srovnání s CO2 systémy. To je poměrně významné, jelikož elektřina tvoří přibližně čtvrtinu všech provozních nákladů v provozu laserového značení. Podívejte se na konkrétní čísla: standardní 100W CO2 laser spotřebuje přibližně 4,8 kilowatthodin, zatímco vlákenný laser na stejný úkon potřebuje pouze cca 1,2 kWh. Pokud uvažujeme reálné úspory ve třísměnném provozu, mohou výrobci ušetřit ročně až dvanáct tisíc dolarů jen na nákladech na energie. Kromě toho je tu další výhoda – firmy obvykle ročně ušetří i přibližně tři a půl tisíce dolarů, protože už nemusí udržovat nákladné chladiče.

Jak vybrat mezi CO2 a vlákenným laserovým značkovačem

Klíčová kritéria pro výběr podle materiálu a objemu

Když se jedná o výběr vybavení, stále největší roli hrají kompatibilita materiálů a množství vyráběných kusů. Vlákenné lasery si téměř úplně ovládly trh při značení kovů, jako je ocel, hliník a mosaz, protože pracují přibližně třikrát rychleji než jiné alternativy a v podstatě vůbec nevyžadují údržbu. To činí tyto lasery ideálními pro provozy, které denně zpracovávají velké množství dílů, zejména v průmyslu automobilovém nebo leteckém. Na druhou stranu CO2 laserové značkovače vynikají u materiálů přírodního nebo syntetického, ale nekovového původu, včetně věcí jako dřevěné povrchy, plastové desky a textilní materiály. Proč? Jejich specifická vlnová délka kolem 10,6 mikronu vytváří mnohem čistší rýhy, aniž by příliš spalovala materiál. Pokud někdo v provozu zpracovává různé druhy materiálů, měl by zvážit stroje, které umožňují přepínání mezi vlnovými délkami, nebo takové, ke kterým lze později dokoupit další funkce – to může ušetřit potíže v budoucnu.

Environmentální, bezpečnostní a regulační zohlednění

Vláknové lasery obvykle při nepřetržitém provozu využívají přibližně o 35 až dokonce 50 procent méně energie ve srovnání s tradičními CO2 systémy, což znamená, že v továrnách s vysokou spotřebou energie zanechávají menší uhlíkovou stopu. Tento rozdíl je důležitý, protože CO2 lasery vyžadují speciální systémy větrání, které zvládnou zpracovat jejich emise plynů, zatímco vláknové lasery prakticky nevytvářejí žádné tuhé částice. Při práci s určitými materiály, jako je PVC, který během procesu značkování uvolňuje škodlivé výpary, je důležité dodržovat jak environmentální směrnice ISO 14001, tak bezpečnostní předpisy OSHA, aby byli chráněni pracovníci i životní prostředí. Dalším aspektem, který stojí za zmínku, je, že zařízení s CO2 laserem mají složitější požadavky na likvidaci věcí jako vyřazené laserové trubice a různé chladicí kapaliny používané během jejich životnosti.

Zabezpečení budoucnosti pomocí škálovatelných, softwarově integrovaných řešení pro laserové označování CO2 lasery

Při výběru CO2 laserových systémů dnes dává smysl volit modely vybavené IoT řadiči a vestavěným softwarem API, pokud si firmy chtějí udržet krok s vývojem výroby. Modulární konstrukce umožňuje snadno upgradovat výkon od 30 wattů až po 120 wattů, což je užitečné při práci s různými materiály nebo složitějším označováním. Podle výzkumu zveřejněného minulý rok dosáhly továrny, které integrovaly svůj software s CO2 lasery, návratnost investic o 22 % rychleji díky funkcím jako je prediktivní údržba a možnost vzdálené kalibrace. Pro firmy plánující do budoucna je výhodné najít platformu, která podporuje umělou inteligenci pro optimalizaci vzorů, což výrazně snižuje odpad materiálu, zejména při rozšiřování výrobních sérií.

FAQ

Jaké jsou hlavní rozdíly mezi CO2 a vláknovými laserovými technologiemi?

CO2 lasery využívají směs plynů, které jsou elektricky excitovány, a jsou ideální pro značení organických materiálů, jako jsou plasty a dřevo. Fiber lasery využívají diodová čerpadla a jsou optimální pro kovy, přičemž nabízejí vyšší energetickou účinnost a nižší provozní náklady.

Jak ovlivňuje kompatibilita materiálů a výrobní objem volbu laserových značících systémů?

Pro značení kovů ve velkých sériích jsou preferovány fiber lasery díky své rychlosti a nízké údržbě. CO2 lasery jsou vhodnější pro značení nekovových materiálů a nabízejí vysokou přesnost na organických substrátech.

Jaké jsou rozdíly v nákladech a údržbě mezi CO2 a fiber laserovými systémy?

Fiber lasery mají vyšší pořizovací náklady, ale díky nižší spotřebě energie a minimální potřebě údržby umožňují rychlejší návratnost investice. CO2 lasery vyžadují pravidelnou údržbu, což může v průběhu času zvýšit celkové provozní náklady.