Bagaimana Mesin Penandaan Laser CO2 dan Teknologi Penandaan Laser Serat Berfungsi

Prinsip Asas Penandaan Laser dalam Pembuatan Industri

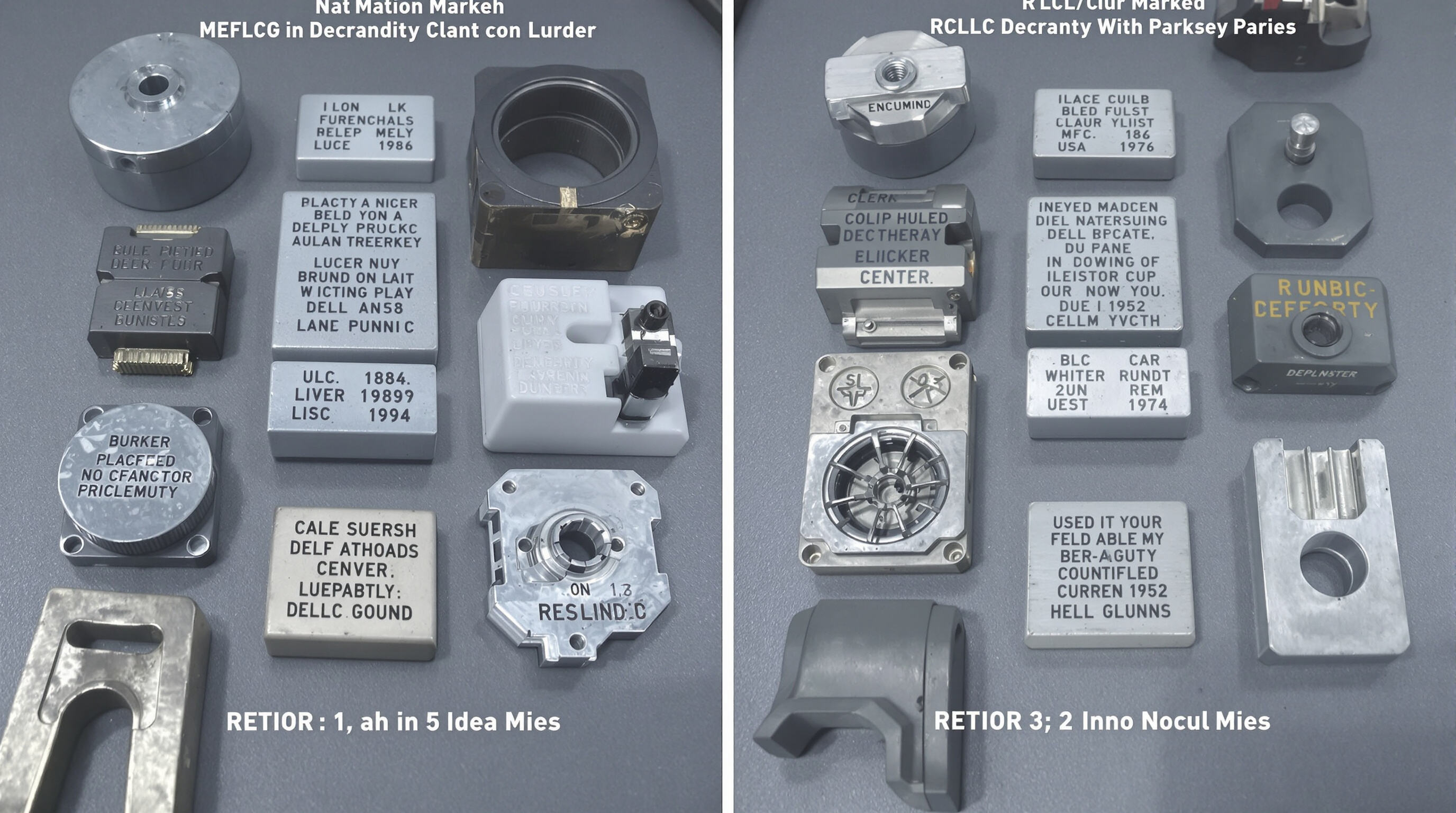

Penandaan laser berfungsi dengan mengarahkan sinaran cahaya yang terkumpul ke atas bahan untuk menghasilkan perubahan pada permukaannya melalui kaedah seperti pengetsaan, pengukiran, atau penggilapan. Apa yang menjadikan kaedah ini sangat bernilai ialah ia tidak memerlukan sentuhan fizikal, yang bermaksud hasil yang sangat tepat dan kekal selamanya. Untuk perkara seperti nombor siri, logo syarikat, dan pelekat kod bar kecil yang sering kita lihat di mana-mana pada komponen kilang, penandaan laser sentiasa berjaya melakukan tugas dengan betul. Berbanding teknik pengukiran mekanikal lama, sistem laser sebenarnya mengurangkan pembaziran bahan sambil mengekalkan kekuatan asal sesuatu bahan yang ditanda. Oleh sebab itulah, ramai pengeluar dalam pelbagai industri, dari pengeluaran kapal terbang hingga ke garisan pemasangan kereta dan juga pengeluar peralatan perubatan, telah beralih kepada teknologi laser. Keupayaan untuk menanda tanpa menjejaskan struktur asasnya sangat logik apabila berbicara tentang produk bernilai tinggi di mana kawalan kualiti adalah sangat penting.

Prinsip Asas: Sistem Laser CO2 berbanding Fiber

Penanda laser CO2 berfungsi dengan menghasilkan sinaran daripada campuran gas seperti karbon dioksida, nitrogen, dan helium yang teruja apabila elektrik mengalir melaluinya. Mesin ini memancarkan cahaya inframerah pada panjang gelombang sekitar 10.6 mikrometer. Sebaliknya, laser fiber berfungsi secara berbeza. Ia menggunakan gentian optik khas yang telah dirawat dengan bahan tertentu dan kemudian ditenagai oleh pam diod, menghasilkan sinaran pada panjang gelombang sekitar 1.06 mikrometer. Perbezaan antara dua teknologi ini sangat penting apabila dilihat dari segi penggunaan tenaga. Sistem CO2 tradisional hanya mampu menukar kira-kira 10 hingga 15 peratus tenaganya kepada output laser sebenar. Sementara itu, laser fiber memberi prestasi yang jauh lebih baik, menukar kira-kira 35 hingga 50 peratus tenaga inputnya. Ini menjadikan laser fiber tidak sahaja lebih unggul dari segi teknikal tetapi juga jauh lebih berkesan dari segi kos untuk perniagaan yang prihatin terhadap kos operasi.

Perbezaan Panjang Gelombang dan Kesan pada Interaksi Bahan

Panjang gelombang 10.6 µm bagi laser CO2 cemerlang dalam berinteraksi dengan bahan organik seperti plastik, kayu, dan tekstil, di mana penyerapan tenaga melebihi 90%. Sinar laser gentian dengan panjang gelombang 1.06 µm menembusi logam (keluli, aluminium, loyang) dengan lebih berkesan disebabkan oleh ketumpatan tenaga foton yang lebih tinggi - membolehkan penandaan tanpa pengoksidaan melalui penyusunan semula molekul permukaan.

Pengintegrasian dengan Automasi: Trend dalam Pengeluaran Pintar

Pengeluar dari pelbagai sektor kini semakin menggabungkan laser CO2 dan gentian dengan pengawal pintar yang disambungkan ke internet untuk pemantauan berterusan sepanjang sesi pengeluaran. Konfigurasi sedemikian mengurangkan penyeliaan manual yang diperlukan dalam operasi berskala besar kerana tetapan laser akan membetulkan diri apabila kamera mesin mengesan perubahan pada bahan yang diproses. Kecenderungan ke arah teknologi Industri 4.0 ternyata berkesan, dengan laporan pengeluaran menunjukkan peningkatan sebanyak kira-kira 32 peratus dalam kalangan syarikat yang mengadopsi sistem laser automasi bergabung ini sejak awal 2022. Ramai pengurus kilang melaporkan peningkatan ketara dari segi kecekapan selepas beralih ke sistem ini.

Keserasian Bahan: Memadankan Laser dengan Substrat

Laser Gentian untuk Logam: Keluli, Aluminium, Kuprum, dan Loyang

Laser gentian mendominasi penandaan logam dengan panjang gelombang 1.06 μm yang bertindak balas secara optimum dengan bahan konduktif. Keluli dan aluminium mencapai kecekapan penyerapan sebanyak 85%, membolehkan pengukiran yang tepat tanpa rintangan permukaan. Loyang dan kuprum memerlukan pelarasan kuasa disebabkan oleh kebolehpantulan yang lebih tinggi, tetapi sistem gentian terkini secara automatik membuat pelarasan melalui pemantauan haba secara masa nyata.

Laser CO2 untuk Bukan Logam: Plastik, Kayu, dan Tekstil

Sistem mesin penandaan laser CO2 memberi prestasi cemerlang pada bahan organik dengan menggunakan sinar inframerah 10.6 μm yang mengewapkan permukaan secara bersih. Polikarbonat dan plastik ABS mengekalkan 95% keterbacaan selepas ujian pendedahan UV, mengatasi pengukiran mekanikal. Kedalaman pengukiran kayu boleh dikawal dalam ketepatan ±0.01 mm, iaitu sangat penting bagi pembungkusan peralatan perubatan berjenama.

| Jenis laser | Panjang gelombang | Bahan Optimum | Kecekapan Penyerapan |

|---|---|---|---|

| Serat | 1.06 μm | Logam | 70–95% |

| CO2 | 10.6 μm | Polimer, Kayu | 80–98% |

Cabaran dengan Bahan Hibrid dan Bahan Sukar untuk Ditanda

Aluminium anod dan keluli berlapis membentangkan cabaran unik—kuasa berlebihan membakar lapisan, manakala tetapan yang tidak mencukupi gagal menembusi substrat. Kajian bahan hibrid kebelakangan ini menunjukkan kombinasi pulsed CO2-fiber berjaya mencapai ketahanan tanda sebanyak 92% pada komposit aeroangkasa melalui aplikasi panjang gelombang secara bersiri.

Mengapa Panjang Gelombang Penting: Kadar Penyerapan Merentasi Bahan

Panjang gelombang menentukan pemindahan tenaga foton: gelombang pendek laser fiber mengujakan elektron logam, manakala gelombang panjang CO2 memutuskan ikatan molekul dalam polimer. Penyerapan emas sebanyak 5% pada 1.06 μm menjelaskan kesukaran laser fiber, manakala seramik menyerap kedua-dua panjang gelombang secara berbeza—memerlukan analisis spektrum semasa pemilihan sistem.

Perbandingan Prestasi: Ketepatan, Kelajuan, dan Ketahanan

Kualiti dan Resolusi Penandaan dalam Aplikasi Sebenar

Laser CO2 berfungsi dengan baik untuk menghasilkan tanda kontras tajam pada plastik seperti bahan ABS dan akrilik. Ia mampu menghasilkan resolusi sehingga kira-kira 1200 titik per inci yang menjadikannya sangat sesuai untuk kerja terperinci seperti logo kecil atau nombor siri. Apabila melibatkan kerja logam pula, laser gentian adalah pilihan yang terbaik. Alat-alat kelengkapan keluli yang sukar dikerjakan boleh diukir dengan ketepatan sehingga 0.005 milimeter sesuatu yang sangat penting dalam pembuatan pesawat di mana komponen-komponen perlu dikesan semula pada masa hadapan. Menurut kajian dari Institut Fraunhofer tahun lepas, tandaan laser gentian kekal boleh dibaca pada kadar 98 peratus pada aluminium walaupun selepas melalui ujian semburan garam. Sementara itu, tandaan laser CO2 pada plastik PET kehilangan kira-kira 23 peratus kebolehbacaan apabila terdedah kepada cahaya UV dari semasa ke semasa.

Kelajuan Pengeluaran dan Keluaran untuk Talian Pengeluaran Berisiko Tinggi

Laser gentian memotong logam kira-kira tiga hingga lima kali lebih cepat berbanding sistem CO2 tradisional. Sebagai contoh, model 100 watt boleh mengukir pada keluli tahan karat pada kelajuan sekitar tujuh ribu milimeter per saat. Di talian pengeluaran yang memerlukan penandaan dua puluh ribu tiub PVC setiap hari, laser CO2 hanya mampu menghasilkan kira-kira seratus lima puluh tandaan setiap minit, iaitu mengambil masa kira-kira 0.2 saat setiap kitaran. Orang-orang bijak di sektor pengeluaran mula menggabungkan pelbagai jenis laser dalam satu stesen kerja. Mereka menyebutnya sebagai sel hibrid, iaitu konfigurasi pintar yang secara automatik menghantar bahan ke laser yang sesuai untuk kerja tertentu bagi memaksimumkan kecekapan tanpa membuang masa pada langkah yang tidak perlu.

Ketahanan dan Kebolehbacaan Tandaan pada Komponen Industri

Tandaan yang dibuat dengan laser gentian boleh bertahan lebih daripada 500 jam pembersihan berkasap pada injap hidraulik, mengekalkan nisbah kontras di atas 80% walaupun selepas dibiarkan selama lima tahun penuh. Keadaannya berbeza bagi kod etching CO2 pada peralatan perubatan polikarbonat walaupun begitu. Ini memerlukan salutan pelindung khas hanya untuk kekal boleh dibaca melalui semua kitaran autoklav tersebut, yang menambah antara dua belas hingga lapan belas sen ekstra bagi setiap unit. Di tempat-tempat yang keras seperti tapak pengeboran lepas pantai, laser gentian mencipta tandaan bawah permukaan yang entah bagaimana masih boleh dibaca walaupun apabila permukaan tersebut haus.

Metrik Ketahanan Utama

| Bahan | Ketahanan Laser CO2 | Ketahanan Laser Gentian |

|---|---|---|

| Keluli tahan karat | N/A | 90% @ 5 tahun |

| Aluminium anodized | 72% @ 3 tahun | 95% @ 5 tahun |

| Polipropilena | 65% @ 18 bulan | N/A |

Data: Laporan Benchmark Majlis Penanda Laser Perindustrian 2024

Kos, Penyelenggaraan, dan Kecekapan Operasi

Pelaburan Permulaan dan Pulangan Atas Pelaburan (ROI)

Kebanyakan fiber laser pada pandangan pertama harganya kira-kira 20 hingga 40 peratus lebih tinggi berbanding penanda laser CO2, walaupun harganya boleh berbeza-beza bergantung kepada spesifikasi. Unit berkualiti industri biasanya berada di antara lima puluh ribu dolar hingga seratus lima puluh ribu dolar. Nilai sebenar dapat dilihat apabila mempertimbangkan operasi jangka panjang. Sistem ini menanda bahan sehingga tiga kali lebih cepat pada permukaan logam dan beroperasi dengan kecekapan elektrik sebanyak kira-kira sembilan puluh peratus, yang dapat mengurangkan kos pengeluaran setiap item apabila menghasilkan paling besar. Syarikat-syarikat yang mengendalikan lebih daripada sepuluh ribu komponen setiap hari biasanya mendapati pelaburan mereka berbaloi dalam tempoh dua belas hingga lapan belas bulan, manakala pulangan yang sama memerlukan masa dua kali ganda lebih lama dengan teknologi CO2 tradisional.

Kepentingan Penyelenggaraan dan Jangka Hayat Sistem

Laser CO2 memerlukan penyelenggaraan suku tahunan untuk pengisian semula gas, penyelarasan semula cermin, dan penggantian tiub (purata $2,500/tahun), manakala laser gentian beroperasi tanpa keperluan penyelenggaraan selama lebih 15,000 jam. Perbezaan ini menjejaskan kos keseluruhan kepemilikan:

| Faktor | Co2 laser | Laser Fiber |

|---|---|---|

| Jangka hayat komponen kritikal | 3–5 tahun (tiub kaca) | 10+ tahun (diod) |

| Jumlah Masa Pemeriksaan Tahunan | 50–80 jam | <10 jam |

| Kehendak Penyejukan | Pendingin aktif diperlukan | Operasi penyejukan udara |

Penggunaan Tenaga dan Kos Pembolehan dalam Pengeluaran Berterusan

Laser gentian sebenarnya menggunakan kuasa sebanyak 30 hingga 40 peratus kurang berbanding sistem CO2 apabila berjalan secara berterusan. Ini adalah penjimatan yang agak signifikan memandangkan elektrik menyumbang sekitar suku daripada semua perbelanjaan operasi dalam operasi penandaan laser. Lihat nombor-nombor berikut: sebuah laser CO2 100 watt biasa akan menggunakan sekitar 4.8 kilowatt jam manakala rakan sejawat fiber hanya memerlukan sekitar 1.2 kWh untuk melakukan kerja yang sama. Apabila kita bercakap tentang penjimatan dunia sebenar merentasi tiga kumpulan pengeluaran harian, pengeluar boleh menjangkakan untuk menjimatkan sekitar dua belas ribu dolar setiap tahun hanya pada bil tenaga. Dan terdapat satu lagi kelebihan - syarikat-syarikat biasanya menjimatkan sekitar tiga ribu lima ratus dolar setiap tahun dengan tidak perlu lagi mengekalkan penyejuk-penyejuk mahal tersebut.

Cara Memilih Antara Mesin Penandaan Laser CO2 dan Fiber

Kriteria Pemilihan Utama Berdasarkan Bahan dan Jumlah

Apabila tiba masa untuk memilih kelengkapan, kesesuaian bahan dan jumlah bahan yang perlu dihasilkan tetap menjadi faktor utama. Laser gentian hampir sepenuhnya mengambil alih apabila membuat tanda pada logam seperti keluli, aluminium, dan loyang kerana ia berfungsi kira-kira tiga kali lebih cepat berbanding pilihan lain dan hampir langsung tidak memerlukan sebarang penyelenggaraan. Ini menjadikan laser ini ideal untuk tempat-tempat yang memproses banyak komponen melalui sistem mereka hari demi hari, terutamanya dalam industri seperti kereta atau kapal terbang. Sebaliknya, penanda laser CO2 berfungsi dengan baik dengan bahan-bahan semula jadi atau sintetik yang bukan logam, termasuk perkara-perkara seperti permukaan kayu, kepingan plastik, dan barangan fabrik. Mengapa? Panjang gelombang khusus mereka sekitar 10.6 mikron menghasilkan kesan yang lebih bersih tanpa membakar terlalu banyak bahan. Jika seseorang itu mempunyai talian kilang yang menangani pelbagai jenis bahan, mempertimbangkan mesin yang boleh bertukar antara panjang gelombang atau mesin yang membenarkan penambahan ciri tambahan pada masa hadapan mungkin dapat mengelakkan masalah di masa depan.

Pertimbangan Alam Sekitar, Keselamatan dan Peraturan

Laser gentian biasanya menggunakan kuasa sekitar 35 hingga mungkin 50 peratus kurang berbanding sistem CO2 tradisional apabila beroperasi secara berterusan, yang bermaksud ia meninggalkan jejak karbon yang lebih kecil di kilang di mana penggunaan tenaga adalah tinggi. Perbezaannya penting kerana laser CO2 memerlukan sistem pengudaraan khas untuk mengendalikan pelepasan gasnya, manakala laser gentian hampir tidak menghasilkan jirim partikulat langsung. Apabila bekerja dengan bahan tertentu seperti PVC yang mengeluarkan wap berbahaya semasa proses penandaan, adalah penting untuk mematuhi kedua-dua garis panduan alam sekitar ISO 14001 dan peraturan keselamatan OSHA bagi melindungi pekerja dan alam sekitar. Pertimbangan lain yang patut disebut ialah peralatan laser CO2 mempunyai keperluan pelupusan yang lebih kompleks untuk benda seperti tiub laser yang telah digunakan dan pelbagai cecair penyejuk yang digunakan sepanjang jangka hayatnya.

Masa Depan yang Terjamin dengan Penyelesaian Mesin Tanda Laser CO2 Bersepadu Perisian Boleh Skala

Apabila melihat sistem laser CO2 pada masa kini, adalah berasas untuk memilih model yang mempunyai kawalan IoT dan perisian API yang telah disepadukan sekiranya syarikat ingin terus mengikuti arah tuju pembuatan. Reka bentuk modular membolehkan peningkatan output kuasa dengan mudah dari 30 watt sehingga 120 watt, yang sangat berguna apabila berurusan dengan pelbagai bahan atau tanda yang lebih kompleks. Menurut kajian yang diterbitkan tahun lepas, kilang yang mengintegrasikan perisian mereka dengan laser CO2 mendapat pulangan pelaburan lebih cepat sekitar 22 peratus berkat ciri pengekalan berjangka dan kebolehan menyesuaian secara jauh. Bagi perniagaan yang merancang ke hadapan, mencari platform yang menyokong AI untuk pengoptimuman corak benar-benar membantu mengurangkan pembaziran bahan, terutamanya apabila meningkatkan pengeluaran.

Soalan Lazim

Apakah perbezaan utama antara teknologi laser CO2 dan laser gentian?

Laser CO2 menggunakan campuran gas yang dihidupkan oleh elektrik dan sesuai untuk menanda bahan organik seperti plastik dan kayu. Laser gentian menggunakan pam diod dan sesuai untuk logam, menawarkan kecekapan tenaga yang lebih tinggi dan kos operasi yang lebih rendah.

Bagaimana keserasian bahan dan jumlah pengeluaran mempengaruhi pemilihan sistem penanda laser?

Untuk penandaan logam berjumlah tinggi, laser gentian lebih disukai kerana kelajuannya dan penyelenggaraan yang rendah. Laser CO2 lebih baik untuk penandaan bahan bukan logam dan menawarkan ketepatan tinggi pada substrat organik.

Apa perbezaan kos dan penyelenggaraan antara sistem laser CO2 dan gentian?

Laser gentian mempunyai kos permulaan yang lebih tinggi tetapi menawarkan ROI yang lebih cepat disebabkan penggunaan tenaga yang lebih rendah dan keperluan penyelenggaraan yang minima. Laser CO2 memerlukan penyelenggaraan berkala, yang boleh meningkatkan jumlah kos operasi dari semasa ke semasa.

Jadual Kandungan

- Bagaimana Mesin Penandaan Laser CO2 dan Teknologi Penandaan Laser Serat Berfungsi

- Keserasian Bahan: Memadankan Laser dengan Substrat

- Perbandingan Prestasi: Ketepatan, Kelajuan, dan Ketahanan

- Kos, Penyelenggaraan, dan Kecekapan Operasi

- Cara Memilih Antara Mesin Penandaan Laser CO2 dan Fiber

- Soalan Lazim