Як Лазерна маркувальна машина CO2 та волоконним лазером

Основи лазерного маркування у промисловому виробництві

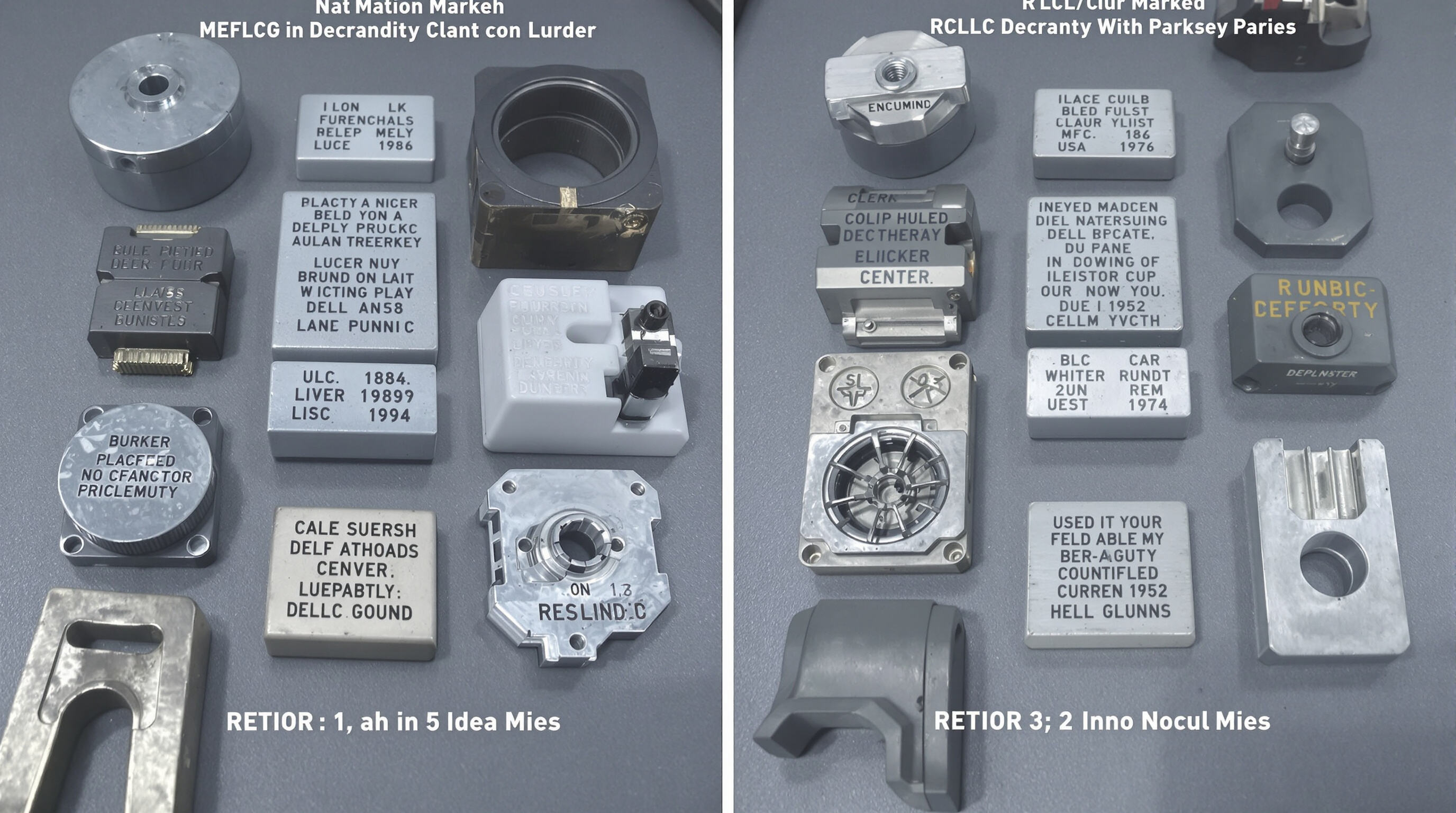

Маркування лазером працює за рахунок спрямування концентрованих променів світла на матеріали для створення змін на їхній поверхні за допомогою таких методів, як травлення, гравірування або відпал. Цінність цього методу полягає в тому, що він не потребує фізичного контакту, що забезпечує надзвичайно точні результати, які триватимуть вічно. Для таких речей, як серійні номери, логотипи компаній і ті самі маленькі штрихкоди, які ми бачимо скрізь на деталях заводів, лазерне маркування завжди виконує завдання правильно. Порівняно зі старими механічними методами гравірування, лазерні системи насправді зменшують відходи матеріалів, зберігаючи при цьому початкову міцність того, що маркується. Саме тому багато виробників у галузях, що варіюються від авіаційного виробництва до автомобільних конвеєрів і навіть виробників медичного обладнання, перейшли на лазерні технології. Здатність маркувати без пошкодження основних структур має занадто великий сенс, коли мова йде про високоякісні продукти, де важливою є контроль якості.

Основні принципи: CO2 та волоконні лазерні системи

CO2 лазерні маркувальні установки працюють за рахунок створення променів із суміші газів, таких як діоксид вуглецю, азот і гелій, які збуджуються, коли електричний струм проходить через них. Ці машини випускають інфрачервоне світло з довжиною хвилі близько 10,6 мікрометрів. Волоконні лазери, з іншого боку, функціонують інакше. Вони використовують спеціальні оптичні волокна, які були оброблені певними матеріалами, а потім живляться за допомогою діодних насосів, у результаті чого отримують промені з довжиною хвилі близько 1,06 мікрометрів. Різниця між цими двома технологіями має велике значення, якщо враховувати енергоспоживання. Традиційні CO2 системи здатні перетворювати лише близько 10–15 відсотків споживаної енергії на реальний лазерний випромінювання. Тим часом волоконні лазери показують набагато кращі результати, перетворюючи приблизно 35–50 відсотків вхідної енергії. Це робить волоконні лазери не лише технічно кращими, але й значно економнішими для підприємств, що турбуються про експлуатаційні витрати.

Різниця довжин хвиль і їхній вплив на взаємодію з матеріалами

Довжина хвилі 10,6 мкм лазерів CO2 чудово взаємодіє з органічними матеріалами, такими як пластмаси, деревина та текстиль, де поглинання енергії перевищує 90%. Промені лазерів волокна з довжиною хвилі 1,06 мкм глибше проникають у метали (сталь, алюміній, латунь) завдяки вищій густині енергії фотонів, що дозволяє створювати позначки без окислення через зміну структури поверхневих молекул.

Інтеграція з автоматизацією: Тенденції в інтелектуальному виробництві

Виробники з різних галузей все частіше поєднують CO2 та волоконні лазери з інтелектуальними контролерами, підключеними до Інтернету, для безперервного моніторингу під час виробничих процесів. Ці системи зменшують потребу в ручному контролі великих операцій, оскільки налаштування лазера автоматично змінюються, коли камери машини виявляють зміни в оброблюваних матеріалах. Тренд на технології Індустрія 4.0, схоже, працює добре, про що свідчать виробничі звіти, згідно з якими з початку 2022 року близько 32 відсотків більше компаній почали використовувати ці комбіновані лазерні автоматизовані системи. Багато керівників підприємств зазначають значне підвищення ефективності після цього переходу.

Сумісність матеріалів: підбір лазерів відповідно до основи

Волоконні лазери для металів: сталь, алюміній, мідь та латунь

Волоконні лазери домінують у маркуванні металів хвильовою довжиною 1,06 μm, що оптимально взаємодіє з провідними матеріалами. Сталь і алюміній досягають 85% ефективності поглинання, що дозволяє точно гравірувати без деформації поверхні. Для латуні та міді потрібно регулювати потужність через вищу відбивальну здатність, але сучасні волоконні системи автоматично компенсують це за допомогою реалізації теплового контролю в реальному часі.

CO2-лазери для неметалів: пластмаси, деревина та текстиль

Системи лазерного маркування CO2 чудово працюють з органічними матеріалами, використовуючи інфрачервоні промені з довжиною хвилі 10,6 μm, які чисто випаровують поверхні. Полікарбонати та пластики АБС зберігають 95% читабельності після тестів на УФ-випромінювання, що перевершує механічне гравірування. Глибину гравірування деревини можна регулювати з точністю ±0,01 мм, що критично важливо для серійної упаковки медичних приладів.

| Тип лазера | Довжина хвилі | Оптимальні матеріали | Ефективність засвоєння |

|---|---|---|---|

| Волоконне | 1,06 μm | Металі | 70–95% |

| CO2 | 10,6 μm | Полімери, деревина | 80–98% |

Виклики з гібридними та важкими для маркування матеріалами

Анодований алюміній та сталі з покриттям ставлять унікальні завдання — надлишкова потужність спалює покриття, тоді як недостатні налаштування не забезпечують проникнення в основу. Останні дослідження гібридних матеріалів демонструють, що імпульсні комбінації СО2-волоконних лазерів досягають 92% стійкості маркування на авіаційних композитах завдяки послідовному застосуванню довжин хвиль.

Чому важлива довжина хвилі: швидкості поглинання в різних матеріалах

Довжина хвилі визначає передачу енергії фотонів: коротші хвилі волоконних лазерів збуджують електрони в металі, тоді як довші хвилі СО2 розривають молекулярні зв’язки в полімерах. Поглинання золотом лише 5% при 1,06 мкм пояснює складність волоконних лазерів, тоді як кераміка поглинає обидві довжини хвиль по-різному — що вимагає спектрального аналізу під час вибору системи.

Порівняння продуктивності: точність, швидкість та стійкість

Якість та роздільна здатність маркування в реальних умовах

CO2 лазери чудово працюють для створення контрастних позначок на пластиках, таких як АБС і акрилові матеріали. Вони можуть досягати роздільної здатності приблизно 1200 крапок на дюйм, що робить їх чудовими для деталей, таких як маленькі логотипи чи серійні номери. Щодо роботи з металом, тут краще використовувати волоконні лазери. Ці потужні пристрої можуть досягти точності до 0,005 міліметра на загартованих сталевих інструментах — що є дуже важливим у авіаційному виробництві, де пізніше потрібно простежити окремі деталі. За даними дослідження, опублікованого минулого року Інститутом Фраунгофера, маркування волоконним лазером залишалося читабельним на 98 відсотків на алюмінії навіть після проходження тестів із солоним туманом. Тим часом позначки CO2-лазера на ПЕТ-пластикові втрачали близько 23 відсотки читабельності при тривалому впливі УФ-випромінювання.

Швидкість виробництва та продуктивність для ліній високого обсягу

Волоконні лазери здатні різати метали приблизно у три-п'ять разів швидше, ніж традиційні СО2 системи. Наприклад, моделі потужністю 100 Вт можуть гравірувати нержавіючу сталь зі швидкістю приблизно сім тисяч міліметрів на секунду. На виробничих лініях, де необхідно маркувати двадцять тисяч ПВХ-труб щодня, СО2-лазери виконують приблизно сто п'ятдесят маркувань за хвилину, витрачаючи приблизно 0,2 секунди на цикл. Розумні спеціалісти у виробництві починають об'єднувати різні типи лазерів у єдиних робочих станціях. Вони називають їх гібридними модулями — по суті, розумними компонуваннями, які автоматично направляють матеріали до того лазера, який найбільш доцільно виконати поточне завдання, максимізуючи ефективність і уникання втрат часу на зайві операції.

Тривкість та читабельність маркування на промислових компонентах

Позначки, зроблені волоконним лазером, можуть витримувати понад 500 годин абразивного очищення на гідравлічних клапанах, зберігаючи коефіцієнт контрасту вище 80% навіть після п’яти років. Ситуація інша для кодів, вигравірованих СО2-лазером, на полікарбонатних медичних виробах. Цим позначкам потрібні спеціальні захисні покриття, щоб залишатися читабельними під час усіх цих циклів автоклавування, що додає від дванадцяти до вісімнадцяти центів додаткових витрат на кожну одиницю. У важких умовах, як-от морські свердловини, волоконні лазери створюють підповерхневі позначки, які дивним чином залишаються читабельними, навіть якщо поверхня корозійно зруйнована.

Ключові показники довговічності

| Матеріал | Довговічність СО2-лазера | Довговічність волоконного лазера |

|---|---|---|

| Нержавіючу сталь | Н/Д | 90% @ 5 років |

| Анодований алюміній | 72% @ 3 роки | 95% @ 5 років |

| Поліпропен | 65% @ 18 місяців | Н/Д |

Дані: Промислова лазерна рада з маркування, Звіт про показники 2024 року

Вартість, обслуговування та експлуатаційна ефективність

Початкові вкладення та рентабельність (ROI)

Волоконні лазери зазвичай коштують приблизно на 20–40 % більше, ніж маркірувальні лазери CO2, на перший погляд, хоча ціни можуть суттєво відрізнятися залежно від технічних характеристик. Промислові установки зазвичай коштують від п'ятдесяти тисяч до ста п'ятдесяти тисяч доларів США. Справжню цінність можна оцінити при аналізі тривалої експлуатації. Ці системи маркірують матеріали у три рази швидше на металевих поверхнях і працюють з електричною ефективністю до 90 %, що зменшує вартість кожного виробу при виготовленні великих партій. Компанії, які обробляють більше десяти тисяч компонентів щодня, зазвичай відшкодовують вкладення протягом дванадцяти–вісімнадцяти місяців, тоді як аналогічний ефект при використанні традиційних технологій CO2 досягається у двічі довше.

Вимоги до обслуговування та термін служби системи

Лазери з СО2 потребують щоквартального обслуговування для заправки газу, повторної установки дзеркал і заміни трубок (в середньому 2500 доларів на рік), тим часом як волоконні лазери працюють без обслуговування протягом 15 000 і більше годин. Це відмінність впливає на загальні витрати володіння:

| Фактор | Лазер CO2 | Ласер з волокна |

|---|---|---|

| Термін служби критичних компонентів | 3–5 років (скляні трубки) | 10 і більше років (діоди) |

| Річний час простою | 50–80 годин | <10 годин |

| Потреб охолодження | Потрібен активний охолоджувач | Операція з повітряним охолодженням |

Споживання енергії та експлуатаційні витрати в умовах безперервного виробництва

Волоконні лазери насправді використовують на 30–40% менше електроенергії порівняно з СО2-системами при безперервній роботі. Це досить суттєво, адже електроенергія становить приблизно чверть усіх експлуатаційних витрат у лазерному маркуванні. Подивіться на цифри: стандартний 100-ватний СО2-лазер споживає приблизно 4,8 кіловат-годин, тоді як волоконний аналог потребує лише близько 1,2 кВт·год для виконання тієї ж роботи. Якщо говорити про реальні економічні вигоди протягом трьох змін у день, виробники можуть очікувати економії приблизно дванадцять тисяч доларів щороку тільки на енергобіллах. І ще одна перевага — компанії зазвичай економлять близько трьох тисяч п'ятсот доларів щороку, оскільки більше не потрібно обслуговувати дорогі холодильні установки.

Як обрати між СО2 та волоконними лазерними маркувальними машинами

Ключові критерії вибору залежно від матеріалу та обсягу

Коли справа доходить до вибору обладнання, сумісність матеріалів та обсяг продукції, яку потрібно виготовити, залишаються найважливішими факторами. Волоконні лазери практично повністю замінили інші технології при маркуванні металів, таких як сталь, алюміній та латунь, оскільки вони працюють приблизно у три рази швидше, ніж інші варіанти, і майже не потребують обслуговування. Це робить такі лазери ідеальним вибором для підприємств, де щодня обробляється велика кількість деталей, особливо в галузях, таких як автомобілебудування чи авіація. Навпаки, лазери на основі CO2 чудово справляються з матеріалами природного або синтетичного, але не металевого походження, включаючи такі матеріали, як деревина, пластикові панелі та текстильні вироби. Чому? Тому що їхня довжина хвилі близько 10,6 мікрон забезпечує набагато чистіше маркування без зайвого випалювання матеріалу. Якщо на фабричній лінії використовуються різноманітні матеріали, варто розглянути можливість придбання машин, які дозволяють перемикатися між довжинами хвиль або доповнити систему додатковими функціями в майбутньому — це допоможе уникнути зайвих проблем.

Екологічні, безпекові та нормативні аспекти

Волоконні лазери зазвичай споживають на 35 і навіть до 50 відсотків менше енергії порівняно з традиційними СО2-системами під час безперервної роботи, що означає менший вуглецевий слід на фабриках, де споживання енергії є високим. Ця різниця має значення, тому що СО2-лазерам потрібні спеціальні системи вентиляції для відводу газових викидів, у той час як волоконні лазери практично не виділяють частинок. Під час роботи з певними матеріалами, такими як ПВХ, які виділяють шкідливі пари під час маркування, важливо дотримуватися як екологічних вимог ISO 14001, так і правил безпеки OSHA, щоб захистити працівників і навколишнє середовище. Ще одним важливим моментом є те, що обладнання з СО2-лазерами має більш складні вимоги до утилізації, наприклад, відпрацьованих лазерних трубок і різних охолоджувальних рідин, що використовувалися протягом усього терміну служби.

Забезпечення майбутнього завдяки масштабованим рішенням для маркування лазером CO2 з інтегрованим програмним забезпеченням

На сьогоднішній день, розглядаючи CO2-лазерні системи, логічно вибирати моделі, які мають вбудовані IoT-контролери та програмне забезпечення API, якщо компанії хочуть залишатися на хвилі сучасних вимог виробництва. Модульна конструкція дозволяє легко підвищувати вихідну потужність від 30 Вт до 120 Вт, що зручно для роботи з різноманітними матеріалами або складнішими видами маркування. За даними дослідження, опублікованого минулого року, підприємства, які інтегрували своє програмне забезпечення з CO2-лазерами, отримали повернення інвестицій приблизно на 22% швидше завдяки таким функціям, як передбачуване обслуговування та можливість дистанційної калібрування. Для бізнесу, що планує майбутнє, пошук платформи, яка підтримує штучний інтелект для оптимізації зразків, справді допомагає зменшити відходи матеріалів, особливо важливо під час збільшення обсягів виробництва.

ЧаП

Які основні відмінності між CO2 та волоконно-лазерними технологіями?

CO2-лазери використовують суміш газів, збуджених електрикою, і є ідеальними для маркування органічних матеріалів, таких як пластмаси та деревина. Волоконні лазери використовують діодні помпи і є оптимальними для металів, забезпечуючи вищу енергоефективність і нижчі експлуатаційні витрати.

Як впливають сумісність матеріалів і обсяг виробництва на вибір лазерних систем маркування?

Для маркування металів великих обсягів волоконні лазери є переважними завдяки швидкості та низькому рівню обслуговування. CO2-лазери краще підходять для маркування неметалічних матеріалів і забезпечують високу точність на органічних основах.

Які витрати та відмінності в обслуговуванні між CO2- і волоконними лазерними системами?

Волоконні лазери мають більш високу початкову вартість, але забезпечують швидше повернення інвестицій завдяки нижшому енергоспоживанню і мінімальним потребам у технічному обслуговуванні. CO2-лазери потребують регулярного обслуговування, що може збільшити загальні експлуатаційні витрати з часом.

Зміст

- Як Лазерна маркувальна машина CO2 та волоконним лазером

- Сумісність матеріалів: підбір лазерів відповідно до основи

- Порівняння продуктивності: точність, швидкість та стійкість

- Вартість, обслуговування та експлуатаційна ефективність

- Як обрати між СО2 та волоконними лазерними маркувальними машинами

- ЧаП