Hogy? CO2 Lézeres Jelölőgép és a szálas lézeres jelölő technológiák működése

A lézeres jelölés alapjai az ipari gyártásban

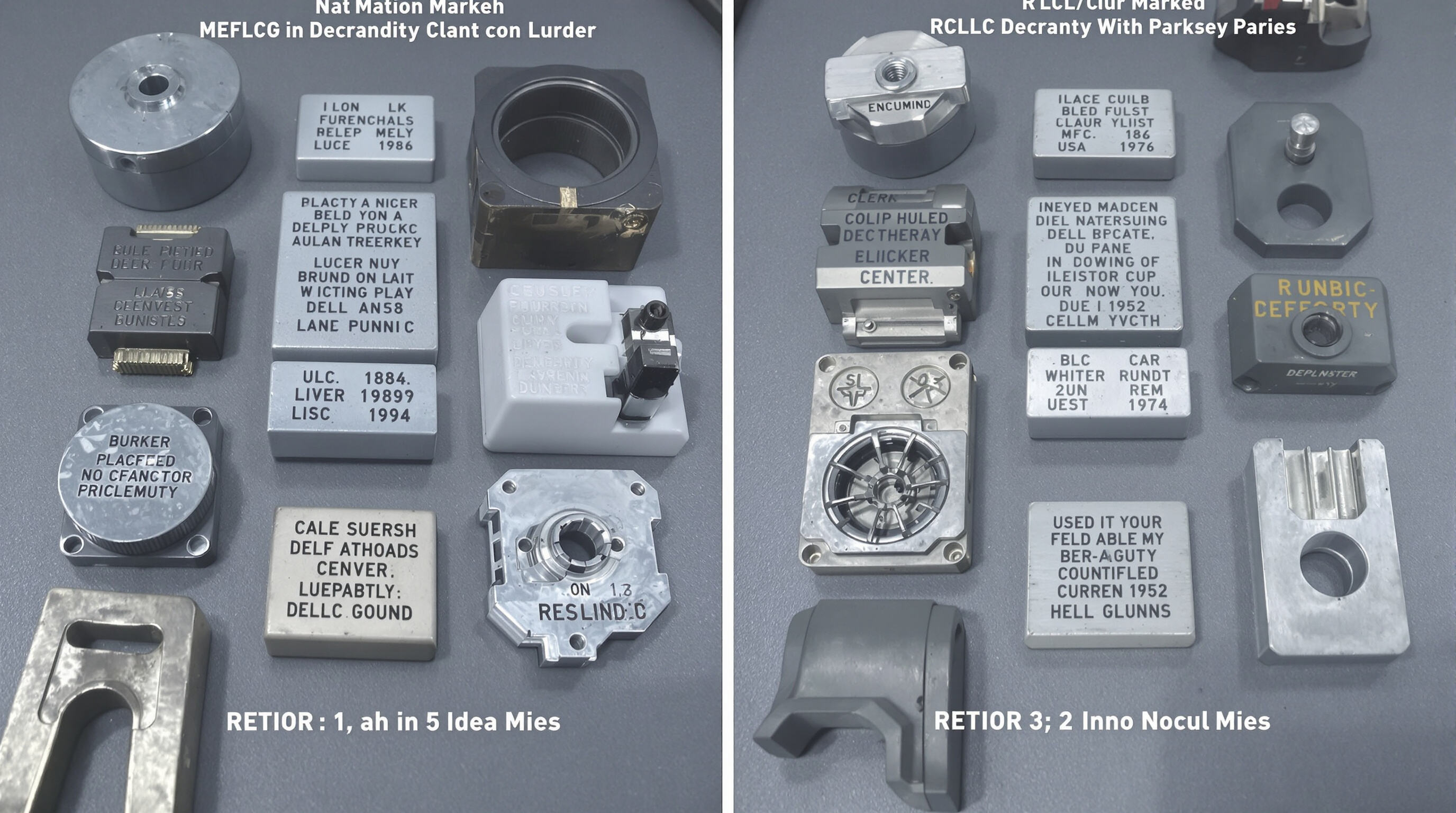

A lézeres jelölés során koncentrált fénysugarakat irányítanak az anyagok felületére, amelyek a felületi rétegen változtatnak például maratással, gravírozással vagy edzéssel. Ennek a módszernek az egyik nagy előnye, hogy nem igényel fizikai kontaktust, így rendkívül pontos és tartós eredményt nyújt. Sorozatszámok, vállalati logók és az ipari alkatrészeken mindenütt megtalálható kis címkék esetében a lézeres jelölés mindig hibátlanul elvégzi a feladatot. A hagyományos mechanikus gravírozási technikákkal szemben a lézeres rendszerek csökkentik a hulladékként keletkező anyagmennyiséget, miközben megőrzik a megjelölt anyag eredeti szilárdságát. Ezért vált számos gyártó, legyen az repülőgépgyártás, autóipari szerelősorok vagy éppen orvostechnikai eszközök gyártása számára a lézertechnológia elengedhetetlenné. A felület alatti struktúrák sérülése nélküli megjelölési lehetőség különösen fontos olyan minőségérzékeny termékek esetében, ahol a minőségellenőrzés kiemelt szerepet játszik.

Alapelvek: CO2 vs. Szál-lézeres rendszerek

A CO2 lézeres jelölők működése a szén-dioxid, nitrogén és hélium gázkeverékének elektromos gerjesztésén alapul, amelyek infravörös fényt bocsátanak ki, amelynek hullámhossza körülbelül 10,6 mikrométer. Másrészről, a szál-lézerek másképp működnek. Ezek a lézerek speciális, bizonyos anyagokkal kezelt optikai szálakat használnak, amelyeket diódapumpák hajtanak meg, így körülbelül 1,06 mikrométer hullámhosszúságú lézersugarat állítanak elő. Az e két technológia közötti különbség nagyban befolyásolja az energiafogyasztást. A hagyományos CO2 rendszerek csupán körülbelül 10-15 százalékos hatásfokkal alakítják át a felvett energiát lézeres kimenő energiává. Ugyanakkor a szál-lézerek lényegesen jobb teljesítményt nyújtanak, körülbelül 35-50 százalékos átalakítási aránnyal. Ez a szál-lézereket nemcsak technikailag felülmúlóvá, hanem a vállalkozások számára működési költségek szempontjából is sokkal hatékonyabbá teszi.

Hullámhossz-különbségek és azok hatása az anyagokkal való kölcsönhatásra

A CO2-lézerek 10,6 µm-es hullámhossza kiválóan alkalmas szerves anyagokkal, mint műanyagokkal, fával és textilanyagokkal való kölcsönhatásra, ahol az energiaelnyelés meghaladja a 90%-ot. A szálas lézerek 1,06 µm-es nyalábjai hatékonyabban hatolnak át fémeken (acél, alumínium, sárgaréz), a nagyobb fotonenergia-sűrűségnek köszönhetően, lehetővé téve oxidációmentes jelek létrehozását a felületi molekulaszerkezet átalakításával.

Automatizálással való integráció: Az intelligens gyártás irányzatai

A különböző ágazatokban tevékenykedő gyártók egyre gyakrabban kombinálják a CO2 és szálas lézereket intelligens vezérlőkkel, amelyek az internethez csatlakoznak, így folyamatosan figyelhető a termelési folyamat. Ezek a rendszerek csökkentik a nagy léptékű műveletekhez szükséges kézi felügyeletet, mivel a lézerbeállítások automatikusan módosulnak, amikor a gép kamerái anyagváltozást észlelnek a feldolgozás alatt álló anyagokban. Az ipari 4.0 technológiák irányába történő elmozdulás jól működik, és ezt az ipari jelentések is alátámasztják, amelyek szerint körülbelül 32 százalékkal több vállalat alkalmazza ezeket a lézeres automatizálási rendszereket az egyesített megoldásokat 2022 eleje óta. Számos üzemvezető számolt be jelentős hatékonyságnövekedésről az átállás után.

Anyagkompatibilitás: Lézerek és alapanyagok összehangolása

Fémekhez használt szálas lézerek: acél, alumínium, réz és sárgaréz

A szálas lézerek uralkodnak a fémjelölés területén, mivel 1,06 μm hullámhosszuk optimálisan kölcsönhat a vezető anyagokkal. Az acél és alumínium 85%-os abszorpciós hatékonyságot ér el, lehetővé téve pontos gravírozást felületi torzulás nélkül. A sárgaréz és a réz teljesítménybeállításokat igényel magasabb visszaverődésük miatt, de a modern szálas rendszerek valós idejű hőmérséklet-figyelés révén automatikusan kompenzálják ezt.

CO2 lézerek nemfémekhez: műanyagok, fa és textilanyagok

A CO2 lézeres jelölő rendszerek kiválóan alkalmazhatók szerves anyagokon, mivel 10,6 μm-es infravörös nyalábokkal tisztán elpárologtatják a felületeket. A polikarbonát és az ABS műanyag a UV-tesztek után 95%-os olvashatóságot őriz meg, túlszárnyalva a mechanikus gravírozást. A fa gravírozási mélysége ±0,01 mm pontossággal szabályozható, ami kritikus a sorozatszámokkal ellátott orvostechnikai csomagolásoknál.

| Lézer típus | Hullámhossz | Ideális anyagok | Felszívódási hatékonyság |

|---|---|---|---|

| Szál | 1,06 μm | Fémek | 70–95% |

| CO2 | 10,6 μm | Polimerek, fa | 80–98% |

Kihívások hibrid és nehezen megjelölhető anyagokkal

Az anódolt alumínium és a bevonatolt acélok egyedi kihívásokat jelentenek – a túl nagy teljesítmény megégeti a bevonatokat, míg a túl alacsony beállítások nem hatolnak át az alapanyagon. A legújabb hibrid anyagokkal kapcsolatos tanulmányok azt mutatják, hogy impulzusos CO2–rostszerkezet kombináció 92%-os jelölésállóságot ér el repülőgépipari kompozitokon a hullámhosszok egymás utáni alkalmazásával.

Miért fontos a hullámhossz: az anyagokon belüli abszorpciós ráták

A hullámhossz meghatározza a fotonenergia-átvitelt: a rövidebb hullámok a fémek elektronjait gerjesztik, míg a CO2 hosszabb hullámhossza molekuláris kötéseket bont a polimerekben. Az arany 5%-os abszorpciós rátája 1,06 μm-en magyarázza a rostlézerekkel szembeni ellenállását, míg a kerámiák a hullámhosszakat eltérő módon nyelik el – így szükség van spektrális elemzésre a rendszerkiválasztás során.

Teljesítményösszehasonlítás: pontosság, sebesség és tartósság

Jelölési minőség és felbontás valós alkalmazásokban

A CO2 lézerek kiválóan alkalmasak éles kontrasztú jelölések létrehozására műanyagokon, például ABS és akkril anyagokon. Ezek akár körülbelül 1200 dpi felbontásra is képesek, ami kiváló részletezettségű elemekhez, például apró logókhoz vagy sorozatszámokhoz. A fémmegmunkálás esetén azonban a szálaslézerek a legjobb választás. Ezek a lézerek akár 0,005 mm pontossággal is képesek megjelölni megerősített acéleszközöket, ami különösen fontos az űrlégi iparban, ahol a későbbi nyomon követés szükséges. Az előző évben a Fraunhofer Intézet egyik kutatása szerint a szálaslézerrel készült jelölések 98%-os olvashatóságot megtartottak alumíniumon még sópermettes teszt után is. Ugyanakkor a CO2 lézerrel jelölt PET műanyagon az UV-fény hatására körülbelül 23%-kal csökkent az olvashatóság.

Termelési sebesség és teljesítmény nagy mennyiségi sorokhoz

A szálas lézerek három-öt alkalommal gyorsabban vágnak át fémeket, mint a hagyományos CO2 rendszerek. Vegyük például az 100 wattos modelleket, amelyek körülbelül húszezer milliméter per másodperc sebességgel tudnak gravírozni rozsdamentes acélba. Olyan gyártósorokon, ahol naponta húszezer PVC csövet kell megjelölni, a CO2 lézerek körülbelül százötven jelölést végeznek el percenként, egy ciklus körülbelül 0,2 másodpercet vesz igénybe. A gyártás területén dolgozó okos szakemberek egyre inkább kombinálják ezeket a különböző lézertípusokat egyetlen munkaállomáson belül. Hibrid celláknak nevezik őket, lényegében okos beállítások, amelyek automatikusan továbbítják az anyagokat ahhoz a lézerhez, amelyik a feladathoz leginkább ésszerű, maximalizálva az hatékonyságot, miközben nem pazarolnak időt felesleges lépésekra.

Ipari alkatrészek jelöléseinek tartóssága és olvashatósága

A szálas lézerrel készített jelölések 500 óránál is elviselnek az abrazív tisztítást hidraulikus szelepeken, és fenntartják a kontrasztarányt 80% felett még öt év elteltével is. Más a helyzet viszont a polikarbonát orvosi eszközökre CO2-lézerrel készített jelölésekkel. Ezekhez külön védőbevonatra van szükség ahhoz, hogy olvashatók maradjanak az autokláv ciklusok során, ami egységenként 12 és 18 cent közötti költségnövekedést jelent. Nehéz környezetekben, mint például offshore fúróhelyszínek, a szálas lézerek olyan alapanyag alatti jelöléseket hoznak létre, amelyek valahogy még akkor is olvashatók maradnak, amikor a felület már korrózió érte.

Fontos Tartóssági Mérőszámok

| Anyag | CO2 Lézer Tartóssága | Szálas Lézer Tartóssága |

|---|---|---|

| Rozsdamentes acél | N/A | 90% @ 5 év után |

| Anódos alumínium | 72% @ 3 év után | 95% @ 5 év után |

| Polipropilen | 65% @ 18 hónap után | N/A |

Adat: Ipari Lézerjelölési Tanács 2024-es Referenciajelentés

Költség, Karbantartás és Üzemi Hatékonyság

Kezdő beruházás és megtérülési ráta (ROI)

A szálas lézerek általában körülbelül 20-40 százalékkal kerülnek többe kezdetben, mint a CO2 lézerjelek, bár az árak jelentősen eltérhetnek a műszaki adatoktól függően. Az ipari minőségű egységek ára általában ötvenezer és százötvenezer dollár között mozog. A valódi értéket a hosszú távú üzemeltetés során mutatják be. Ezek a rendszerek akár háromszor gyorsabban tudnak jeleket felvinni fémfelületeken, és körülbelül 90 százalékos villamos hatásfokkal működnek, ami csökkenti az egyes termékekre jutó költségeket nagy tételszám gyártása esetén. Azok a vállalatok, amelyek naponta több mint tízezer alkatrészt dolgoznak fel, gyakran azt tapasztalják, hogy beruházásuk megtérülése tizenkét és tizennyolc hónap között következik be, míg hasonló megtérülés elérése hagyományos CO2 technológiával kétszer annyi időt vesz igénybe.

Karbantartási igények és rendszer élettartama

A CO2 lézerek negyedévente karbantartást igényelnek gáztöltés, tükrök újraigazítása és csere érdekében (átlagosan 2500 USD/év), míg a szálalapú lézerek karbantartásmentesen működhetnek 15 000 órán keresztül. Ez a különbség érinti a teljes tulajdonlási költségeket:

| Gyár | Co2 laser | Fiber lézer |

|---|---|---|

| Kritikus alkatrészek élettartama | 3–5 év (üvegcsövek) | 10+ év (diódák) |

| Éves leállási idő | 50–80 óra | <10 óra |

| Hűtési igény | Aktív hűtőberendezés szükséges | Légkezelt üzemeltetés |

Energiafogyasztás és üzemeltetési költségek folyamatos termelés esetén

A szálkás lézerek folyamatos üzemben valójában kb. 30-40 százalékkal kevesebb energiát használnak, mint a CO2 rendszerek. Ez elég jelentős, mivel az elektromos áram a lézeres jelölési műveletek összes üzemeltetési költségének körülbelül negyedét teszi ki. Nézzük meg a számokat: egy szabványos 100 wattos CO2 lézer körülbelül 4,8 kilowattórát használ, míg a szálkás megfelelője csupán kb. 1,2 kWh-t igényel ugyanazon feladat elvégzéséhez. Amikor a mindennapi gyártási műszakok alatt elért valódi megtakarításokról beszélünk, a gyártók évente körülbelül tizenkétezer dollárt takaríthatnak meg csupán az energiaszámláikon. És van még egy másik előny is – a vállalatok általában évente körülbelül háromezer-ötszáz dollárt spórolnak meg azzal, hogy nem kell karbantartaniuk ezeket a drága hűtőberendezéseket.

Hogyan válasszunk CO2 és szálkás lézeres jelölőgépek között

Főbb kiválasztási szempontok az anyag és a mennyiség alapján

Amikor felszerelést választanak, a kompatibilitás és az anyagmennyiség, amit elő kell állítani, továbbra is a legfontosabb szempontok. A szálas lézerek szinte teljesen átvették a mezőnységet fémek, mint például acél, alumínium és sárgaréz megjelölésénél, mivel körülbelül háromszor gyorsabban dolgoznak, mint más megoldások, és alapvetően karbantartásmentesek. Ez a lézertípus különösen ideális olyan helyekre, ahol naponta sok alkatrészt dolgoznak fel, különösen az autó- és repülőgépiparban. Másfelől, a CO2 lézeres megjelölők kiválóan működnek természetes vagy szintetikus, de nem fémes anyagokkal, például fafelületek, műanyag lemezek és textiltermékek esetében. Miért? Mert a körülbelül 10,6 mikronos hullámhosszuk sokkal tisztább karcolást eredményez anélkül, hogy túl sok anyagot égetne el. Ha valakinek olyan gyártósora van, amely különféle anyagokkal dolgozik, akkor érdemes olyan gépeket vizsgálni, amelyek hullámhossz váltására képesek, vagy amelyeknél később bővíthetők a funkciók – ez hosszú távon megkönnyítheti a dolgokat.

Környezetvédelmi, biztonsági és szabályozási szempontok

A szálként használt lézerek folyamatos üzemben általában körülbelül 35-50 százalékkal kevesebb energiát igényelnek, mint a hagyományos CO2 rendszerek, ezáltal kisebb szén-dioxid-kibocsátást eredményeznek olyan gyárakban, ahol a magas energiafogyasztás jellemző. Ez a különbség fontos, mivel a CO2 lézerekhez speciális szellőzőberendezésekre van szükség a gázkibocsátásuk kezeléséhez, míg a szálas lézerek gyakorlatilag alig-alig termelnek porrészecskéket. PVC-hez hasonló anyagokkal való munkavégzés során, amelyek mérgező gőzöket bocsátanak ki a jelölési folyamat során, kritikus fontosságú, hogy betartsák az ISO 14001 környezetvédelmi irányelveit és az OSHA biztonsági előírásait a dolgozók és a környezet védelme érdekében. Emellett megemlítendő szempont, hogy a CO2 lézerberendezésekhez a használatuk során kifutott lézercsövek és különféle hűtőfolyadékok elbonyolított elhelyezési előírásokat társítanak.

Jövőbiztos megoldások skálázható, szoftverintegrált CO2 lézeres jelölőgépekkel

Manapság, amikor CO2 lézeres rendszerek közül választunk, ésszerű olyan modelleket választani, amelyek IoT vezérlővel és beépített API szoftverrel rendelkeznek, különösen, ha a vállalatok lépést akarnak tartani a gyártás jövő irányával. A moduláris kialakításnak köszönhetően egyszerűen növelhető a teljesítménykimenet 30 watton át egészen 120 wattig, ami különösen hasznos különböző anyagok vagy összetettebb jelölések esetén. A tavaly közz tett kutatások szerint azok a gyárak, amelyek szoftveresen integrálták CO2 lézereiket, körülbelül 22 százalékkal gyorsabban érték el a befektetésük megtérülését, köszönhetően például a prediktív karbantartási funkcióknak és annak lehetőségének, hogy távolról is kalibrálhassanak. A jövőre tekintettel tervező vállalkozások számára különösen előnyös egy olyan platform kiválasztása, amely AI-támogatással rendelkezik a minták optimalizálásához, hiszen ez jelentősen csökkenti a hulladékos anyagmennyiséget, különösen fontos ez a tényező a termelési mennyiségek növelésekor.

GYIK

Mi a fő különbség a CO2 és szálas lézeres technológiák között?

A CO2 lézerek gázelegyet használnak, amelyeket elektromossággal gerjesztenek, és ideálisak szerves anyagok, mint műanyagok és fa megjelölésére. A szálas lézerek diódapumpákat használnak, és fémekhez valók, nagyobb energiahatságosságot és alacsonyabb üzemeltetési költségeket biztosítanak.

Hogyan befolyásolja az anyagkompatibilitás és a gyártási mennyiség a lézeres jelölőrendszerek kiválasztását?

Nagy mennyiségű fémjelöléshez szálas lézereket részesítenek előnyben sebességük és alacsony karbantartási igényük miatt. A CO2 lézerek a nemfém anyagok jelölésére alkalmasak, és nagy pontosságot nyújtanak szerves alapanyagokon.

Mik a költség- és karbantartási különbségek a CO2 és a szálas lézeres rendszerek között?

A szálas lézerek magasabb kezdeti költséggel rendelkeznek, de gyorsabb megtérülést biztosítanak az alacsonyabb energiafogyasztás és a minimális karbantartási igények miatt. A CO2 lézerek rendszeres karbantartást igényelnek, ami hosszú távon növelheti az összes üzemeltetési költséget.

Tartalomjegyzék

- Hogy? CO2 Lézeres Jelölőgép és a szálas lézeres jelölő technológiák működése

- Anyagkompatibilitás: Lézerek és alapanyagok összehangolása

- Teljesítményösszehasonlítás: pontosság, sebesség és tartósság

- Költség, Karbantartás és Üzemi Hatékonyság

- Hogyan válasszunk CO2 és szálkás lézeres jelölőgépek között

- GYIK