どういうこと? CO2レーザーマーキングマシン とファイバーレーザー彫刻技術の仕組み

工業製造におけるレーザー彫刻の基礎知識

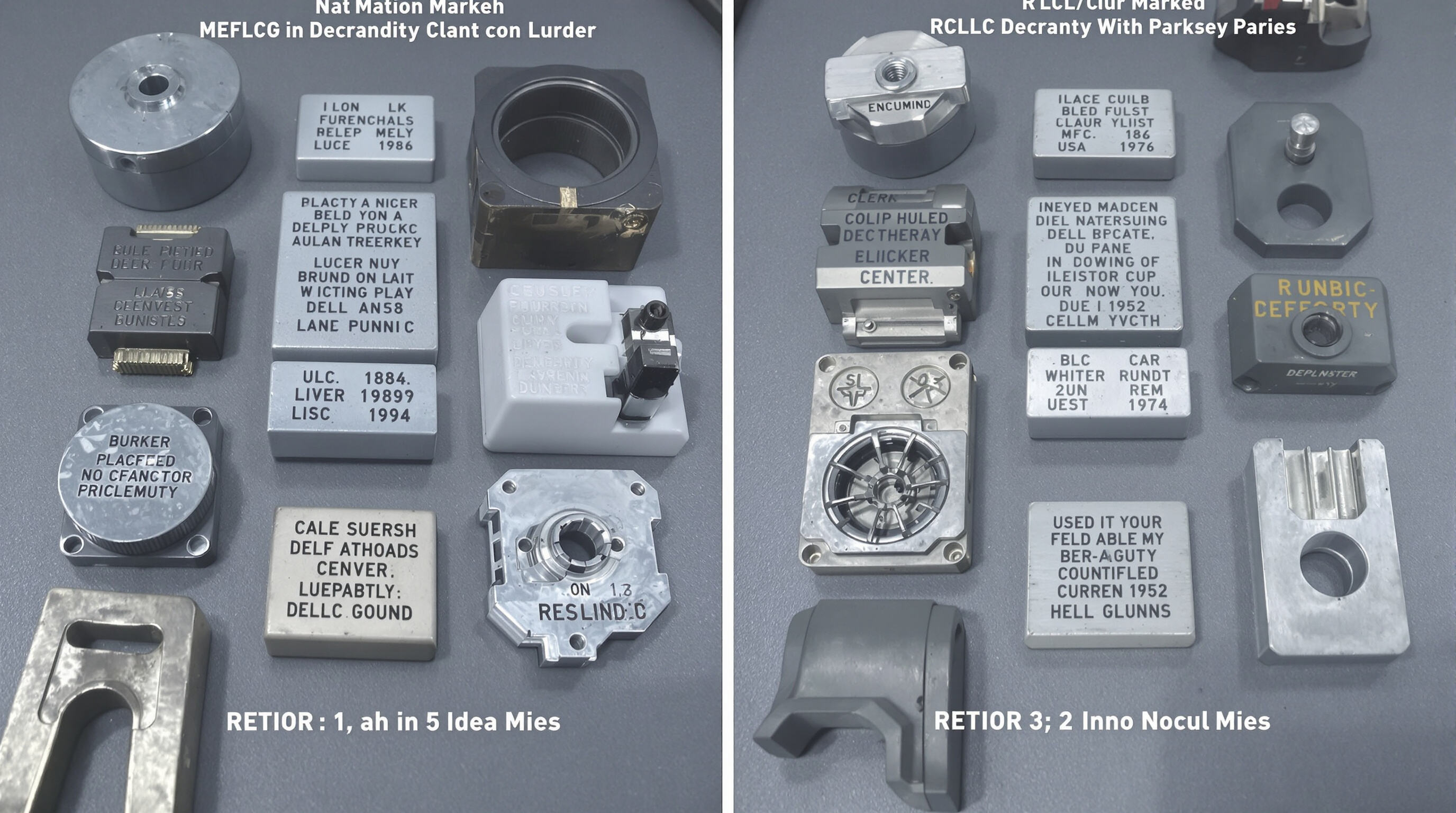

レーザー彫刻は、素材に集中した光線を照射し、エッチング、彫刻、アニーリングなどの方法で表面に変化を生じさせます。この方法が非常に価値があるのは、物理的な接触を必要としないため、永久的に持続する極めて正確な結果が得られるからです。工場部品に見られるようなシリアル番号や企業ロゴ、バーコードシールなどにおいても、レーザー彫刻は常に正確に作業を遂行します。従来の機械彫刻技術と比較して、レーザー方式は材料の無駄を削減しつつ、刻印された物の元々の強度を維持します。そのため、航空機製造や自動車の生産ライン、さらには医療機器メーカーなど、さまざまな業界の製造業者がレーザー技術に切り替えているのです。高価値製品において品質管理が最も重要となる場合、構造体を損なうことなく刻印できるという利点は非常に理にかなっています。

コア原則:CO2とファイバーレーザー方式の比較

CO2レーザーマーカーは、二酸化炭素、窒素、ヘリウムなどの混合ガスに電流を流すことで励起させ、ビームを生成します。これらの装置は、波長約10.6マイクロメートルの赤外線を放出します。一方、ファイバーレーザーは異なる方式で動作します。特定の材料で処理された光学ファイバーを用い、ダイオードポンプによって励起することで、約1.06マイクロメートルの波長のビームを生成します。これらの2つの技術の違いは、エネルギー消費の観点から見ると非常に重要です。従来のCO2方式は、投入されたエネルギーのうち実際にレーザー出力に変換されるのがわずか10〜15%程度であるのに対し、ファイバーレーザーは35〜50%と大幅に高効率です。このため、ファイバーレーザーは技術的に優れているだけでなく、運用コストを重視する企業にとってははるかに経済的な選択肢となります。

波長の違いとそれが材料との相互作用に与える影響

CO2レーザーの10.6 µm波長は、プラスチック、木材、繊維などの有機材料との相互作用に優れており、エネルギー吸収率が90%を超えます。ファイバーレーザーの1.06 µmビームは、光子エネルギー密度が高いため、鋼、アルミニウム、真鍮などの金属への浸透性が優れており、表面分子構造を再構築することにより酸化を伴わないマーキングが可能です。

自動化との統合:スマート製造におけるトレンド

さまざまな業界の製造業者が、生産ラインでの継続的な監視のためにインターネットに接続されたスマートコントローラーとCO2およびファイバレーザーを組み合わせる傾向を強めています。これらのシステムは、マシンに搭載されたカメラが処理中の素材の変化を検知した際にレーザー設定が自動調整されるため、大規模な作業における人的な監視の必要性を軽減します。Industry 4.0テクノロジーへの移行は順調に進んでおり、2022年初頭以降、これらの統合型レーザーオートメーションシステムを導入する企業は約32%増加しました。多くの工場管理者がこの切り替え後に効率性が大幅に向上したと報告しています。

マテリアルコンパチビリティ:レーザーと基材のマッチング

金属加工用ファイバレーザー:鋼、アルミニウム、銅、真鍮

ファイバーレーザーは、1.06 μmの波長を持つため、金属のマーキングに最適であり、導電性材料との相互作用が非常に効率的です。鋼やアルミニウムは85%の吸収効率を達成し、表面の反りを生じさせることなく精密な彫刻が可能です。真鍮や銅は反射率が高いため出力調整が必要ですが、最新のファイバーレーザーシステムではリアルタイムの温度監視により自動的に補正されます。

CO2レーザーによる非金属マーキング:プラスチック、木材、繊維

CO2レーザーマーキングシステムは、10.6 μmの赤外線ビームを使用して有機材料に優れており、表面をクリーンに蒸発させます。ポリカーボネートやABSプラスチックは紫外線照射試験後でも95%の判読性を維持し、機械的彫刻を上回る性能を示します。木材の彫刻深度は±0.01 mmの精度で制御可能であり、医療機器の包装に必要なシリアル番号の彫刻において重要です。

| レーザータイプ | 波長 | 最適な素材 | 吸収効率 |

|---|---|---|---|

| ファイバ | 1.06 μm | 金属 | 70~95% |

| CO2 | 10.6 μm | ポリマー、木材 | 80~98% |

ハイブリッド素材やマーキング困難素材における課題

陽極酸化アルミニウムやコーティング鋼材は特有の課題を抱えており、出力が高すぎるとコーティングが焼けてしまう一方、出力が低すぎると基材に達成しないという問題があります。最近の複合素材に関する研究では、パルス化されたCO2-ファイバーの併用により、航空宇宙用複合素材上で92%のマーキング耐久性を達成できることが示されています。

波長が重要な理由:素材ごとの吸収率

波長は光子エネルギー伝達を決定します。ファイバーレーザーの短い波長は金属の電子を励起させる一方、CO2レーザーの長い波長はポリマー内の分子結合を切断します。金が1.06μmで5%しか吸収しないことがファイバーレーザーの困難を説明し、セラミックスは波長ごとに吸収率が異なるため、システム選定時には分光分析が必要です。

性能比較:精度、速度、耐久性

実際の用途におけるマーキング品質と解像度

CO2レーザーはABSやアクリル素材などのプラスチックにシャープなコントラストのマーキングを行う場合に非常に効果的です。1200dpiほどの解像度まで達することができ、小さなロゴやシリアル番号などの細かい作業に最適です。一方で金属加工に関しては、ファイバーレーザーが最適です。このレーザーは硬化鋼などの素材に対しても0.005ミリメートルの精度を達成できます。これは特に航空宇宙製造において、後で部品をトレースする必要がある場合に非常に重要な性能です。昨年フランホーファー研究所が行ったある研究によると、ファイバーレーザーによるマーキングは塩水噴霧試験条件下にさらされた後でもアルミニウム上で98%の読み取り可能率を維持しました。一方で、PETプラスチックに施したCO2レーザーのマーキングは紫外線に長時間さらされることで約23%の読み取り可能性を失いました。

高容量生産ラインにおける生産速度と処理能力

ファイバーレーザーは、従来のCO2方式のシステムと比較して、金属を3〜5倍速く切断できます。たとえば、100ワットのモデルは、ステンレス鋼に1秒あたり約7000ミリメートルの速度で彫刻できます。1日に2万本のPVC管にマーキングが必要な生産ラインでは、CO2レーザーは1分間に約150個のマーキングしか行えず、1サイクルに約0.2秒かかります。製造業の専門家たちは、このような異なる種類のレーザーを1つの作業ステーション内で組み合わせ始めています。これをハイブリッドセルと呼んでおり、仕事内容に応じてどちらのレーザーを使用するかを自動で判断し、無駄な工程を省いて効率を最大限に高める賢い仕組みです。

産業用コンポーネントにおけるマーキングの耐久性と判読性

ファイバーレーザーで刻印したマークは、500時間以上にわたる研磨性の洗浄に耐え、5年間放置してもコントラスト比が80%以上維持されます。一方、ポリカーボネート製医療機器におけるCO2レーザーによるエッチングは状況が異なります。この場合、オートクレーブ処理に耐えてマークを読み取り可能にするためには、特殊な保護コーティングが必要であり、これにより1個あたり12〜18セントの追加コストがかかります。洋上掘削現場などの過酷な環境においても、ファイバーレーザーは表面が腐食してもなお読み取り可能な、サブサーフェス(表面下)のマークを生成します。

主要な耐久性指標

| 材質 | CO2レーザー耐久性 | ファイバーレーザー耐久性 |

|---|---|---|

| ステンレス鋼 | N/A | 90% @ 5年 |

| アルマイト加工アルミニウム | 72% @ 3年 | 95% @ 5年 |

| ポリプロピレン | 65% @ 18ヶ月 | N/A |

データ:Industrial Laser Marking Council 2024 Benchmark Report

コスト、メンテナンス、運用効率

初期投資と投資収益率(ROI)

ファイバーレーザーは、仕様によって価格が大きく変動しますが、一般的にCO2レーザーマーカーよりも20〜40%程度高価です。産業用の高品質機種は通常、5万ドルから15万ドルの間で推移します。しかし、真の価値は長期的な運用において明らかになります。これらのシステムは金属表面での加工速度が最大3倍速く、約90%の電気効率で動作するため、大量生産時の1個あたりのコストを削減できます。毎日1万点以上の部品を処理する企業では、一般的に12〜18ヶ月以内に投資が回収されますが、同程度の収益性をCO2レーザー技術で得るにはその2倍の時間がかかるのが一般的です。

メンテナンス要件とシステム寿命

CO2レーザーは、ガス補充、ミラーの再調整、および管の交換のために四半期ごとのメンテナンスを必要とします(年間平均$2,500)。一方、ファイバーレーザーは15,000時間以上メンテナンスフリーで動作します。このような違いにより、所有総コストに大きな差が生じます:

| 要素 | CO2レーザー | ファイバーレーザー |

|---|---|---|

| 重要な部品の寿命 | 3~5年(ガラス管) | 10年以上(ダイオード) |

| 年間停止日数 | 50~80時間 | 10時間未満 |

| 冷却用途 | アクティブチラーが必要 | 空冷運転 |

連続生産におけるエネルギー消費と運転コスト

ファイバーレーザーは、連続運転時の消費電力がCO2システムに比べて実に30〜40パーセント少ないです。レーザー加工における運転費用の約4分の1を電気料金が占めるため、これは非常に大きな違いです。数値を見てみましょう:一般的な100ワットのCO2レーザーは約4.8キロワットアワーを消費する一方、同等のファイバーレーザーは同じ作業を行うのに約1.2キロワットアワーしか必要としません。1日3交代で実際に節約できる金額を計算すると、製造業者は年間のエネルギーコストだけで約12,000ドル節約できると予測されます。さらに別の利点もあります。CO2レーザーに必要な高価な冷却装置のメンテナンス費用を支払う必要がなくなるため、企業では年間約3,500ドルの節約が見込まれます。

CO2レーザーとファイバーレーザー加工機の選定方法

素材と加工量に基づく主な選定基準

装置の選定においては、材質の適合性や生産量が依然として最も重要な要素です。金属、例えば鋼、アルミニウム、真鍮へのマーキングにおいては、ファイバーレーザーがほぼすべてを占めるようになっています。これは、他の手段と比較して約3倍の速度で動作し、基本的にメンテナンスをほとんど必要としないためです。このような特性により、特に自動車や航空機などの業界で、毎日大量の部品を処理する現場において、ファイバーレーザーは最適な選択肢となっています。一方で、CO2レーザーマーカーは天然または合成された非金属素材、例えば木製表面、プラスチックシート、繊維製品に対して非常に高い性能を発揮します。その理由は、約10.6マイクロメートルの特殊な波長によって、素材を過度に焼却することなく、よりクリーンな刻痕を形成できるからです。複数の異なる素材を取り扱う生産ラインでは、波長の切り替えが可能な装置、または後から機能を追加できる拡張性のある装置を検討することで、将来的な課題を回避できるかもしれません。

環境、安全、規格に関する考慮事項

ファイバーレーザーは、連続運転時において、従来のCO2レーザーシステムと比較して、通常35〜最大50%程度電力を節約できます。これは、消費電力が多い工場において、より小さな炭素排出量を実現することを意味します。この違いは重要です。なぜなら、CO2レーザーはそのガス排出を処理するために特別な換気設備が必要ですが、一方でファイバーレーザーはほぼ粒子状物質を発生させないからです。塩化ビニル(PVC)などの特定の材料を用いてマーキングを行う際、有害な煙を発生させることがありますので、作業員と環境を保護するためにISO 14001の環境基準およびOSHAの安全規則に従うことが重要です。また、CO2レーザー装置は、レーザー管やその寿命期間中に使用される冷却液などの廃棄において、より複雑な処分要件が伴う点にも言及する価値があります。

拡張性がありソフトウェア統合型のCO2レーザーマーキングマシンソリューションを採用することで将来性を確保

今日、CO2レーザー装置を検討する際には、製造業界の進む方向に合わせるために、IoTコントローラーと内蔵型APIソフトウェアを備えたモデルを選ぶのが合理的です。モジュラー設計により、出力パワーを30ワットから最大120ワットまで簡単にアップグレードでき、さまざまな素材や複雑なマーキングに対応するのに役立ちます。昨年発表された研究によると、ソフトウェアをCO2レーザーと統合した工場では、予知保全機能や遠隔キャリブレーションが可能になったため、投資回収期間が約22%短縮されました。将来を見据える企業にとって、パターンの最適化にAIを活用できるプラットフォームを探すことは、特に量産を拡大する際に、材料の無駄を大幅に削減するのに役立ちます。

よくある質問

CO2レーザーとファイバーレーザー技術の主な違いは何ですか?

CO2 レーザーは電気で励起されたガス混合物を使用し、プラスチックや木材などの有機素材のマーキングに最適です。ファイバーレーザーはダイオードポンプを使用し、金属に最適で、より高いエネルギー効率と低い運用コストを実現します。

素材の適合性と生産量は、レーザーマーキングシステムの選定にどのように影響しますか?

高_VOLUME金属マーキングでは、速度と低保守性を考慮しファイバーレーザーが好まれます。CO2 レーザーは非金属材料のマーキングに適しており、有機基板において高い精度を提供します。

CO2 レーザーとファイバーレーザーシステムのコストとメンテナンスの違いは何ですか?

ファイバーレーザーは初期コストが高めですが、消費電力が少なくメンテナンス頻度が少ないため、ROI(投資収益)が早まります。CO2 レーザーは定期的なメンテナンスが必要であり、長期的には総運用コストが増加する可能性があります。