چطور؟ دستگاه علامتگذاری لیزر CO2 و فناوریهای حکاکی با لیزر فیبری چگونه کار میکنند؟

اصول اولیه حکاکی لیزری در تولید صنعتی

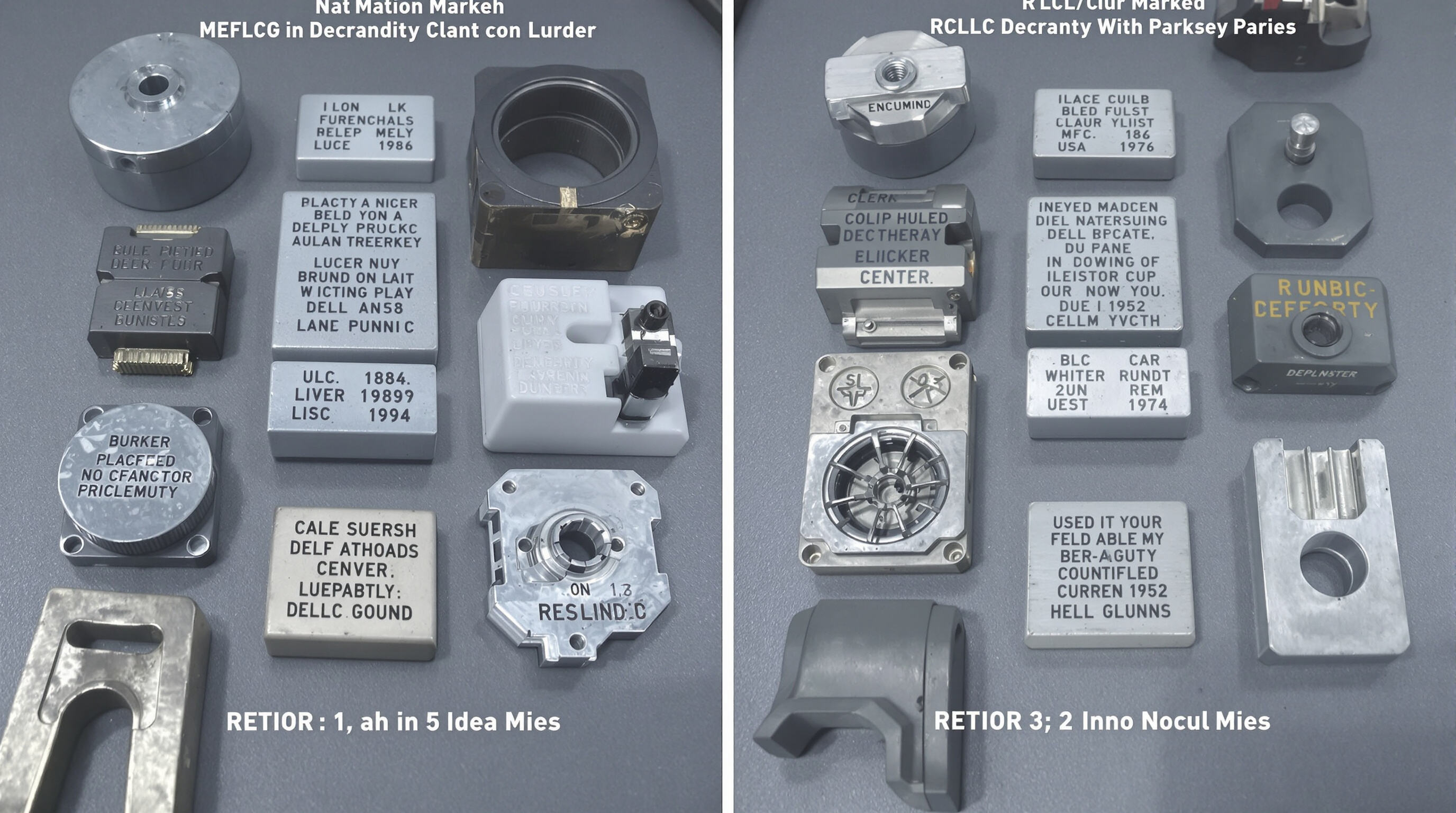

حکاکی لیزری با هدایت پرتوهای متمرکز نور به سمت مواد مختلف و ایجاد تغییراتی بر روی سطح آنها از طریق روشهایی مانند اچینگ، حکاکی و یا آنیلینگ انجام میشود. چیزی که این روش را بسیار ارزشمند کرده است، عدم نیاز به تماس فیزیکی است که نتایجی بسیار دقیق و دائمی به همراه دارد. در مواردی مانند شمارههای سریال، لوگوهای شرکتی و برچسبهای کوچک بارکدی که در همه جا روی قطعات کارخانهای دیده میشوند، حکاکی لیزری همواره کار را به خوبی انجام میدهد. در مقایسه با روشهای قدیمی حکاکی مکانیکی، سیستمهای لیزری موجب کاهش ضایعات مواد شده و در عین حال استحکام اولیه آنچه که حک میشود را حفظ میکنند. به همین دلیل است که بسیاری از تولیدکنندگان در صنایع مختلفی از جمله تولید هواپیما، خطوط مونتاژ خودرو و حتی سازندگان تجهیزات پزشکی به فناوری لیزری روی آوردهاند. توانایی حک بدون آسیب به ساختارهای زیرین در مورد محصولات با ارزش بالا که کنترل کیفیت در آنها اهمیت زیادی دارد، بسیار منطقی به نظر میرسد.

اصول اصلی: سیستمهای لیزری CO2 در مقابل فیبر لیزر

ماشینهای لیزری CO2 با ایجاد پرتوهایی از مخلوطی از گازها مانند دیاکسید کربن، نیتروژن و هلیوم که با عبور جریان برق از میان آنها تحریک میشوند، کار میکنند. این دستگاهها نور مادون قرمزی با طول موج حدود 10.6 میکرومتر تولید میکنند. از سوی دیگر، فیبر لیزرها به شیوهای متفاوت عمل میکنند. آنها از فیبرهای نوری خاصی استفاده میکنند که با مواد معینی تیمار شدهاند و سپس توسط پمپهای دیودی تغذیه میشوند و در نتیجه پرتوهایی با طول موج حدود 1.06 میکرومتر تولید میکنند. تفاوت بین این دو فناوری در مصرف انرژی بسیار مهم است. سیستمهای سنتی CO2 تنها حدود 10 تا 15 درصد از انرژی ورودی را به خروجی لیزر تبدیل میکنند. در عین حال، فیبر لیزرها عملکرد بهتری دارند و حدود 35 تا 50 درصد از انرژی ورودی را به لیزر تبدیل میکنند. این موضوع باعث میشود فیبر لیزرها نه تنها از نظر فنی برتر باشند، بلکه از نظر هزینههای عملیاتی نیز برای کسبوکارها مقرونبهصرفهتر باشند.

تفاوت طول موج و تأثیر آن بر تعامل با مواد

طول موج 10.6 میکرونی لیزر CO2 در تعامل با مواد آلی مانند پلاستیک، چوب و نساجی بسیار کارآمد است، زیرا میزان جذب انرژی در این مواد بیش از 90% میباشد. پرتوهای لیزر فیبری با طول موج 1.06 میکرون به دلیل چگالی انرژی فوتونی بالاتر، به طور موثرتری فلزات (فولاد، آلومینیوم، برنج) را نفوذ میکنند و امکان ایجاد نشانههای بدون اکسیداسیون را از طریق بازآرایی مولکولی سطح فراهم میکنند.

یکپارچهسازی با اتوماسیون: روندها در ساخت هوشمند

تولیدکنندگان در بخشهای مختلف به طور فزایندهای در حال ترکیب لیزرهای CO2 و فیبر با کنترلکنندههای هوشمند متصل به اینترنت برای نظارت مداوم در طول فرآیندهای تولید هستند. این سیستمها به دلیل خودکار شدن تنظیمات لیزر در صورت تشخیص تغییر در مواد توسط دوربینهای ماشین، نیاز به نظارت دستی در عملیات گسترده را کاهش میدهند. روند استفاده از فناوریهای صنعت 4.0 به نظر میرسد بسیار مؤثر بوده است، به طوری که گزارشهای تولیدی نشان میدهند حدود 32 درصد افزایش در شرکتهایی که از این سیستمهای ترکیبی اتوماسیون لیزری از اوایل سال 2022 استفاده میکنند. بسیاری از مدیران کارخانهها بهبود قابل توجهی در بهرهوری پس از انجام این تغییر گزارش دادهاند.

سازگاری مواد: تطبیق لیزرها با زیرلایهها

لیزرهای فیبری برای فلزات: فولاد، آلومینیوم، مس و برنج

لیزرهای فیبری با طول موج 1.06 میکرونی خود، در حکاکی فلزات عملکرد برجستهای دارند، زیرا بهخوبی با مواد رسانای الکتریکی تعامل دارند. فولاد و آلومینیوم به بازده جذب 85% دست مییابند و این امکان را فراهم میکنند که حکاکی با دقت بالا و بدون تاببرداشتن سطح انجام شود. برنج و مس به دلیل بازتابدهندگی بالاتر نیازمند تنظیم توان هستند، اما سیستمهای فیبری مدرن بهصورت خودکار از طریق پایش حرارتی در زمان واقعی، جبران میکنند.

لیزرهای CO2 برای مواد غیرفلزی: پلاستیکها، چوب و پارچهها

سیستمهای ماشین حکاکی با لیزر CO2 در مواد آلی عملکرد برجستهای دارند و از پرتوهای مادون قرمز با طول موج 10.6 میکرونی استفاده میکنند که سطح مواد را بهصورت تمیزی تبخیر میکنند. پلیکربناتها و پلاستیکهای ABS پس از آزمایشهای مواجهه با UV، خوانایی خود را تا 95% حفظ میکنند و این عملکرد، بهتر از حکاکی مکانیکی است. عمق حکاکی چوب را میتوان با دقت ±0.01 میلیمتر کنترل کرد که برای بستهبندی دستگاههای پزشکی با شماره سریال بحرانی است.

| نوع لیزر | طول موج | مواد بهینه | کارایی جذب |

|---|---|---|---|

| فیبر | 1.06 میکرون | فلزات | 70–95% |

| CO2 | 10.6 میکرون | پلیمرها، چوب | 80–98% |

چالشهای مربوط به مواد ترکیبی و مواد دشوار در حکاکی

آلومینیوم آندایزه و فولادهای پوششدار چالشهای منحصربهفردی ایجاد میکنند — توان بیشازحد پوششها را میسوزاند، در حالی که تنظیمات ناکافی نمیتوانند به خوبی در زیرلایه نفوذ کنند. مطالعات اخیر روی مواد هیبریدی نشان میدهند که ترکیب پالسی لیزر CO2 و فیبری میتواند با اعمال متوالی طولموجهای مختلف، دوام ۹۲٪ علامتگذاری را روی کامپوزیتهای هوافضایی فراهم کند.

چرا طولموج اهمیت دارد: نرخ جذب در مواد مختلف

طولموج انتقال انرژی فوتونی را تعیین میکند: طولموجهای کوتاهتر لیزر فیبری الکترونهای فلزی را تحریک میکنند، در حالی که طولموجهای بلندتر CO2 پیوندهای مولکولی در پلیمرها را میشکنند. جذب ۵٪ طلا در ۱٫۰۶ میکرومتر باعث میشود لیزر فیبری در علامتگذاری با مشکل مواجه شود، در حالی که سرامیکها هر دو طولموج را بهصورت متفاوتی جذب میکنند — که انتخاب سیستم را نیازمند تحلیل طیفی میکند.

مقایسه عملکرد: دقت، سرعت و دوام

کیفیت و وضوح علامتگذاری در کاربردهای واقعی

لیزرهای CO2 برای ایجاد علائم با کنتراست تیز روی پلاستیکهایی مانند ABS و مواد آکریلیک بسیار خوب عمل میکنند. این لیزرها میتوانند تا حدود 1200 نقطه در اینچ (dpi) دقت داشته باشند که آنها را برای کارهای دقیق مانند لوگوهای کوچک یا شمارههای سریالی بسیار مناسب میکند. اما در مورد کار روی فلزات، بهترین گزینه لیزرهای فیبری هستند. این دستگاههای قدرتمند میتوانند دقتی در حدود 0.005 میلیمتری روی ابزارهای فولادی مقاومتی داشته باشند که در تولید قطعات صنعت هوانوردی که امکان ردیابی مجدد قطعات ضروری است، اهمیت زیادی دارد. طبق تحقیقاتی که سال گذشته توسط مؤسسه فراونهوفر منتشر شد، علائم لیزری فیبری تا 98 درصد خوانایی خود را روی آلومینیوم پس از قرار گرفتن در شرایط تست باران نمکی حفظ کردهاند. در همین حال، علائم لیزر CO2 روی پلاستیک PET حدود 23 درصد از خوانایی خود را پس از قرار گرفتن در معرض نور UV از دست دادهاند.

سرعت تولید و ظرفیت عبوری برای خطوط با حجم بالای تولید

لیزرهای فیبری فلزات را تقریباً سه تا پنج برابر سریعتر از سیستمهای سنتی CO2 برش میزنند. به عنوان مثال، مدلهای 100 واتی که میتوانند روی فولاد ضدزنگ حکاکی کنند، سرعتی در حدود هفت هزار میلیمتر در ثانیه دارند. در خطوط تولید که نیاز است هر روز بیست هزار لوله PVC علامتگذاری شود، لیزرهای CO2 به طور متوسط حدود 150 علامت در دقیقه انجام میدهند و هر چرخه حدود 0.2 ثانیه طول میکشد. کارشناسان حرفهای تولیدی شروع کردهاند تا انواع مختلف لیزر را درون ایستگاههای کاری ترکیب کنند. آنها این سلولها را هیبریدی مینامند، در واقع پیکربندیهای هوشمندانهای که به صورت خودکار مواد را به لیزر مناسب برای کار در دسترس ارسال میکنند و به این ترتیب کارایی را به حداکثر میرسانند و از اتلاف وقت در مراحل غیرضروری جلوگیری میکنند.

دوام و خوانایی علائم روی قطعات صنعتی

علامتهای ایجاد شده با لیزر فیبری میتوانند بیش از 500 ساعت تمیز کردن با مواد ساینده روی شیرهای هیدرولیکی دوام بیاورند و حتی پس از گذشت پنج سال کاملاً، نسبت کنتراست خود را بالای 80٪ حفظ کنند. اما وضعیت لیزر CO2 برای کدهای حک شده روی تجهیزات پزشکی از جنس پلیکربنات متفاوت است. این علامتها برای خواندن درست در طول چرخههای اتوکلاو نیازمند پوششهای محافظتی ویژه هستند که هزینهای بین دوازده تا هیجده سنت به هر واحد اضافه میکنند. در مکانهای سختگذر مانند مکانهای حفاری دریایی، لیزرهای فیبری علامتهای زیرسطحی ایجاد میکنند که حتی وقتی سطح دچار خوردگی میشود همچنان خوانا باقی میمانند.

شاخصهای کلیدی دوام

| متریال | دوام لیزر CO2 | دوام لیزر فیبری |

|---|---|---|

| فولاد ضد زنگ | نامشخص | 90% @ 5 سال |

| آلومینیوم آندایزه شده | 72% @ 3 سال | 95% @ 5 سال |

| پلیپروپیلن | 65% @ 18 ماه | نامشخص |

داده: گزارش استانداردهای شورای نشانهگذاری لیزری صنعتی 2024

هزینه، نگهداری و کارایی عملیاتی

سرمایهگذاری اولیه و بازده سرمایه (ROI)

لیزرهای فیبری در نگاه اول معمولاً حدود ۲۰ تا ۴۰ درصد گرانتر از ماشینهای لیزری دیاکسید کربن هستند، هرچند قیمتها بسته به مشخصات فنی متفاوت است. واحدهای با کیفیت صنعتی معمولاً بین پنجاه هزار دلار تا یکصد و پنجاه هزار دلار قیمتگذاری میشوند. ارزش واقعی زمانی مشخص میشود که به عملیات بلندمدت نگاه کنیم. این سیستمها مواد را روی سطوح فلزی تا سه برابر سریعتر علامتگذاری میکنند و با راندمانی حدود ۹۰ درصد از لحاظ برقی کار میکنند، که این امر باعث کاهش هزینه هر محصول تولیدی در تولید انبوه میشود. شرکتهایی که روزانه بیش از ده هزار قطعه کار میکنند، معمولاً متوجه میشوند که سرمایهگذاریشان را در بازهای ۱۲ تا ۱۸ ماهه باز میگردند، در حالی که با فناوری سنتی CO2، بازگشت به همان سطح دو برابر زمان بیشتر طول میکشد.

نیازهای نگهداری و طول عمر سیستم

لیزرهای CO2 به تعمیر و نگهداری فصلی برای تکمیل گاز، همراستاسازی مجدد آینهها و تعویض لولهها نیاز دارند (میانگین هزینه سالانه 2,500 دلار)، در حالی که لیزرهای فیبری تا 15,000 ساعت یا بیشتر بدون نیاز به تعمیر کار میکنند. این تفاوت بر کل هزینه مالکیت تأثیر میگذارد:

| فاکتور | لیزر co2 | لیزر فیبر |

|---|---|---|

| طول عمر قطعات کلیدی | 3 تا 5 سال (لولههای شیشهای) | 10 سال یا بیشتر (دیودها) |

| توقف سالانه | 50 تا 80 ساعت | کمتر از 10 ساعت |

| نیازهای خنککننده | نیاز به چیلر فعال | عملیات خنککننده با هوا |

مصرف انرژی و هزینههای راهاندازی در تولید مداوم

لیزر فیبری در مقایسه با سیستمهای CO2 در حالت کارکرد مداوم، در واقع حدود 30 تا 40 درصد انرژی الکتریکی کمتری مصرف میکند. این موضوع اهمیت زیادی دارد چون هزینه برق حدود یک چهارم کل هزینههای عملیاتی در کاربردهای لیزر مارکینگ را تشکیل میدهد. به این اعداد نگاه کنید: یک لیزر CO2 صد واتی استاندارد حدود 4.8 کیلووات ساعت انرژی مصرف میکند، در حالی که لیزر فیبری معادل تنها حدود 1.2 کیلووات ساعت انرژی برای انجام همان کار نیاز دارد. وقتی در مورد صرفهجویی واقعی در سه شیفت تولید روزانه صحبت میکنیم، تولیدکنندگان میتوانند انتظار داشته باشند که فقط از طریق صرفهجویی در هزینه انرژی، حدود دوازده هزار دلار در سال صرفهجویی کنند. و همچنین مزیت دیگری نیز وجود دارد - شرکتها معمولاً با دیگر نیازی نداشتن به نگهداری از آن چیلرهای گرانقیمت، هر سال حدود سه هزار و پانصد دلار نیز صرفهجویی میکنند.

انتخاب بین ماشینهای لیزر مارکینگ CO2 و فیبری

معیارهای کلیدی انتخاب بر اساس ماده و حجم کار

در انتخاب تجهیزات، سازگاری مواد و مقدار تولید هنوز مهمترین عوامل محسوب میشوند. لیزر فیبری تقریباً در تمام موارد مارکینگ فلزاتی مانند فولاد، آلومینیوم و برنج مسلط شده است، زیرا سرعت کار آن تقریباً سه برابر گزینههای دیگر است و در عین حال تقریباً هیچ نیازی به نگهداری ندارد. این موضوع لیزرهای فیبری را برای مکانهایی که روزانه تعداد زیادی قطعه را از سیستم خود عبور میدهند، به ویژه در صنایع خودرو و هواپیما ایدهآل میکند. از سوی دیگر، مارکرهای لیزری CO2 در کار با مواد طبیعی یا سنتتیک غیرفلزی عملکرد بسیار خوبی دارند، از جمله سطوح چوبی، ورقهای پلاستیکی و پارچههای نساجی. دلیل چیست؟ طول موج ویژه آنها در حدود 10.6 میکرون، خراشهای بسیار تمیزتری ایجاد میکند بدون اینکه مقدار زیادی از ماده را بسوزاند. اگر کسی خط تولیدی داشته باشد که با انواع مواد کار میکند، بررسی دستگاههایی که میتوانند بین طول موجها تغییر کنند یا اینکه قابلیت اضافه کردن ویژگیهای بیشتر را در آینده داشته باشند، ممکن است در آینده سردرد کمتری ایجاد کند.

ملاحظات زیستمحیطی، ایمنی و نظارتی

لیزرهای فیبری معمولاً در حالت کار کردن پیوسته حدود 35 درصد و گاهی حتی تا 50 درصد انرژی کمتری نسبت به سیستمهای CO2 سنتی مصرف میکنند، که این امر به معنای کربنپایینتری در کارخانههایی با مصرف بالای انرژی است. این تفاوت اهمیت دارد زیرا لیزرهای CO2 نیازمند سیستمهای تهویهی خاصی برای دفع گازهای تولیدی هستند، در حالی که لیزرهای فیبری عملاً هیچ ذرهی آلایندهای تولید نمیکنند. هنگام کار با مواد خاص مانند PVC که در فرآیند مارکینگ گازهای مضری ایجاد میکنند، مهم است که هم از رهنمودهای زیستمحیطی ISO 14001 و هم از قوانین ایمنی OSHA پیروی شود تا از کارکنان و محیط زیست محافظت شود. مسئلهی دیگری که باید به آن توجه کرد این است که تجهیزات لیزر CO2 نیازمند رویههای پیچیدهتری برای دفع قطعاتی مانند لولههای لیزری خراب و مایعات خنککنندهی مصرفی در طول عمرشان هستند.

آیندهنگری با راهحلهای ماشینهای حکاکی لیزری CO2 با قابلیت ارتقاء و ادغام نرمافزاری

امروزه، وقتی شرکتها به سیستمهای لیزری CO2 نگاه میکنند، اگر میخواهند با سویهی آیندهی تولید همگام باشند، بهتر است به مدلهایی روی آورند که از کنترلرهای IoT و نرمافزار API بهصورت ادغامی بهره میبرند. طراحی ماژولار این امکان را فراهم میکند که شرکتها بتوانند خروجی توان را بهراحتی از ۳۰ وات تا ۱۲۰ وات ارتقاء دهند، که این ویژگی در کار با مواد مختلف یا حکاکیهای پیچیدهتر بسیار مفید است. بر اساس تحقیقات منتشر شده در سال گذشته، کارخانههایی که نرمافزارهای خود را با لیزرهای CO2 ادغام کردهاند، بهرهوری خود را بهطور میانگین ۲۲ درصد سریعتر به دست آوردهاند، و این به دلیل قابلیتهایی مانند نگهداری پیشبینانه و امکان کالیبرهکردن از راه دور است. برای کسبوکارهایی که برنامهریزی بلندمدت دارند، یافتن یک پلتفرم که از هوش مصنوعی برای بهینهسازی الگوها پشتیبانی میکند، بهطور قابلتوجهی به کاهش ضایعات مواد کمک میکند، که در تولید انبوه بسیار حائز اهمیت است.

سوالات متداول

تفاوتهای اصلی بین تکنولوژیهای لیزر CO2 و لیزر فیبر چیست؟

لیزرهای CO2 از مخلوطی از گازها استفاده میکنند که با جریان الکتریسیته تحریک میشوند و برای علامتگذاری مواد آلی مانند پلاستیک و چوب ایدهآل هستند. لیزرهای فیبری از پمپهای دیودی استفاده میکنند و برای فلزات بهینه هستند و بازدهی انرژی بیشتری دارند و هزینههای عملیاتی کمتری دارند.

سازگاری مواد و حجم تولید چگونه بر انتخاب سیستمهای علامتگذاری لیزری تأثیر میگذارند؟

برای علامتگذاری فلزی با حجم بالا، لیزرهای فیبری به دلیل سرعت بالا و نیاز کم به نگهداری ترجیح داده میشوند. لیزرهای CO2 برای علامتگذاری مواد غیرفلزی مناسبتر هستند و دقت بالایی در زیرساختهای آلی ارائه میدهند.

تفاوت هزینه و نگهداری بین سیستمهای لیزری CO2 و فیبری چیست؟

لیزرهای فیبری هزینه اولیه بیشتری دارند اما به دلیل مصرف انرژی کمتر و نیاز به نگهداری بسیار کم، بازگشت سرمایه سریعتری دارند. لیزرهای CO2 نیاز به نگهداری منظم دارند که میتواند باعث افزایش هزینه کلی عملیاتی شود.