Jak? Maszyna do znakowania laserowego CO2 i technologie laserów włóknowych

Podstawy znakowania laserowego w przemyśle

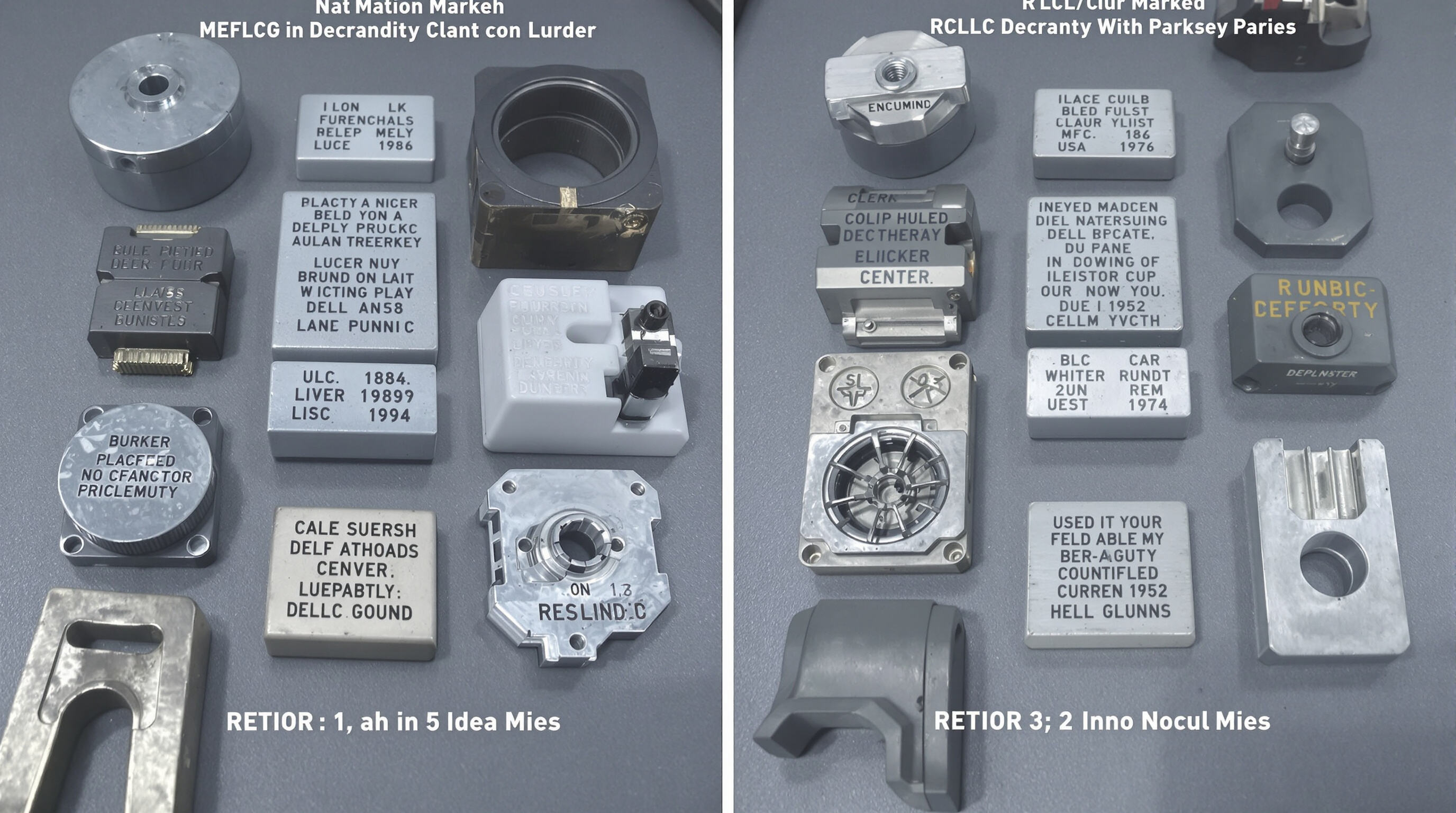

Znakowanie laserowe polega na kierowaniu skoncentrowanych wiązek światła na materiały w celu wywołania zmian na ich powierzchni poprzez metody takie jak trawienie, grawerowanie czy hartowanie. To, co czyni tę metodę tak wartościową, to fakt, że nie wymaga kontaktu fizycznego, co oznacza ekstremalnie precyzyjne i trwałe rezultaty. Gdy chodzi o numery seryjne, logo firmowe czy te małe naklejki z kodami kreskowymi widoczne wszędzie na elementach produkowanych w fabrykach, znakowanie laserowe zawsze skutecznie wykonuje zadanie. W porównaniu do tradycyjnych technik mechanicznego grawerowania, systemy laserowe faktycznie zmniejszają ilość odpadów, zachowując jednocześnie pierwotną wytrzymałość oznaczanych przedmiotów. Dlatego tak wielu producentów w różnych branżach, od produkcji lotniczej, poprzez linie montażowe samochodów, aż po producentów sprzętu medycznego, przeszło na technologię laserową. Możliwość oznaczania bez uszkadzania podstawowych struktur ma szczególne znaczenie w przypadku produktów o wysokiej wartości, gdzie kontrola jakości odgrywa kluczową rolę.

Zasady działania: systemy laserowe CO2 vs. włóknowe

Markery laserowe CO2 działają poprzez wytwarzanie wiązki laserowej z mieszanki gazów, takich jak dwutlenek węgla, azot i hel, które ulegają wzbudzeniu pod wpływem prądu elektrycznego. Urządzenia te emitują światło podczerwone o długości fali około 10,6 mikrometra. Natomiast lasery włóknowe funkcjonują inaczej. Wykorzystują specjalne włókna optyczne, które zostały obrabiane określonymi materiałami, a następnie zasilane pompami diodowymi, w wyniku czego powstaje wiązka o długości fali około 1,06 mikrometra. Różnica między tymi dwoma technologiami ma duże znaczenie, jeśli chodzi o zużycie energii. Tradycyjne systemy CO2 potrafią przekształcić jedynie około 10 do 15 procent pobieranej energii w rzeczywiste wypromieniowanie laserowe. Tymczasem lasery włóknowe radzą sobie znacznie lepiej, konwertując około 35 do 50 procent energii wejściowej. Dzięki temu lasery włóknowe są nie tylko technicznie lepsze, ale także dużo bardziej opłacalne dla firm zatroskanych o koszty eksploatacji.

Różnice długości fali i ich wpływ na oddziaływanie z materiałami

Fala o długości 10,6 µm laserów CO2 doskonale oddziałuje z materiałami organicznymi, takimi jak plastiki, drewno i tekstylia, gdzie pochłanianie energii przekracza 90%. Wiązki laserów włóknowych o długości 1,06 µm skuteczniej przenikają metale (stal, aluminium, mosiądz) dzięki wyższej gęstości energii fotonów, umożliwiając nanoszenie znaków bez utleniania poprzez rekonstrukcję powierzchniową cząsteczek.

Integracja z automatyką: trendy w inteligentnej produkcji

Producenci z różnych sektorów gospodarki coraz częściej łączą lasery CO2 i włóknowe z inteligentnymi kontrolerami podłączonymi do internetu w celu ciągłego monitorowania procesów produkcyjnych. Takie konfiguracje zmniejszają potrzebę ręcznego nadzoru nad dużymi operacjami, ponieważ ustawienia lasera dostosowują się automatycznie, gdy kamery maszyny wykryją zmiany w przetwarzanych materiałach. Trend w kierunku technologii Industry 4.0 wydaje się przynosić dobre efekty, o czym świadczą raporty przemysłowe pokazujące, że od początku 2022 roku około 32 procent więcej firm przyjęło te zintegrowane systemy automatyzacji laserowej. Wiele menedżerów zakładów twierdzi, że po dokonaniu tej zmiany zauważono znaczące poprawy efektywności.

Zgodność materiałów: dopasowanie laserów do podłoży

Lasery włóknowe do metali: stal, aluminium, miedź i mosiądz

Laserowe źródła światłowodowe dominują w znakowaniu metali dzięki długościom fal 1,06 μm, które optymalnie oddziałują z materiałami przewodzącymi. Stopy stalowe i aluminium osiągają 85% sprawności absorpcji, umożliwiając precyzyjne grawerowanie bez deformacji powierzchni. Miedź i mosiądz wymagają dostosowania mocy z uwagi na większą odbiciowość, jednak współczesne systemy światłowodowe automatycznie kompensują to poprzez monitoring termiczny w czasie rzeczywistym.

Laserowe znakowanie CO2 dla niemetali: tworzywa sztuczne, drewno i tekstylia

Systemy do znakowania laserem CO2 doskonale sprawdzają się w przypadku materiałów organicznych, wykorzystując podczerwone wiązki o długości fali 10,6 μm, które czysto usuwają powierzchnię. Poliwęglan i plastik ABS zachowują 95% czytelności po testach na działanie promieniowania UV, co jest lepsze niż przy grawerowaniu mechanicznym. Głębię grawerowania drewna można kontrolować z precyzją ±0,01 mm, co jest kluczowe przy pakowaniu urządzeń medycznych w wersjach seryjnych.

| Typ Lasera | Długość fali | Optymalne materiały | Skuteczność wchłaniania |

|---|---|---|---|

| Włókno | 1,06 μm | Metali | 70–95% |

| CO2 | 10,6 μm | Polimery, drewno | 80–98% |

Problemy z materiałami hybrydowymi i trudnymi do znakowania

Tłumione aluminium i stal pokryte powłokami stwarzają unikalne wyzwania – nadmierna moc spala powłoki, zbyt niska natomiast nie pozwala na skuteczne penetrowanie podłoża. Niedawne badania nad materiałami hybrydowymi wykazały, że połączenie impulsowego lasera CO2 i włókennego zapewnia 92% trwałość oznaczeń na kompozytach lotniczych dzięki zastosowaniu sekwencyjnych długości fal.

Dlaczego długość fali ma znaczenie: współczynniki absorpcji w różnych materiałach

Długość fali decyduje o przenoszeniu energii fotonów: krótsze fale laserów włókennych pobudzają elektrony w metalach, podczas gdy dłuższe fale CO2 niszczą wiązania molekularne w polimerach. Absorpcja złota na poziomie 5% przy 1,06 μm tłumaczy trudności z laserami włókennymi, podczas gdy ceramika pochłania obie długości fal w różnym stopniu – wymagając analizy spektralnej przy doborze systemu.

Porównanie wydajności: precyzja, prędkość i trwałość

Jakość i rozdzielczość oznaczeń w warunkach rzeczywistych

Lasery CO2 bardzo dobrze sprawdzają się przy tworzeniu wyraźnych znaków kontrastowych na plastikach takich jak ABS czy akryl. Potrafią osiągnąć rozdzielczość rzędu 1200 kropek na cal, co czyni je idealnym wyborem do szczegółowych prac, takich jak małe logo czy numery seryjne. Jeśli jednak chodzi o pracę z metalami, lepszym wyborem są lasery światłowodowe. Te urządzenia osiągają dokładność rzędu 0,005 milimetra na hartowanych narzędziach stalowych, co ma ogromne znaczenie w przemyśle lotniczym, gdzie później konieczne jest śledzenie części. Zgodnie z badaniami przeprowadzonymi w zeszłym roku przez Instytut Fraunhofera, oznaczenia laserowe światłowodowe zachowywały czytelność na poziomie 98 procent na aluminium nawet po wystawieniu na działanie soli w komorze solnej. Tymczasem znaki laserowe CO2 na plastiku PET straciły około 23 procent czytelności po wystawieniu na działanie światła UV w czasie.

Prędkość produkcji i przepustowość dla linii o dużej wydajności

Laserowe włókienne cięcie metali przebiega około trzy do pięciu razy szybciej niż w przypadku tradycyjnych systemów CO2. Weźmy na przykład modele o mocy 100 wat, które mogą wyrywać na nierdzewnej stali z prędkością około siedmiu tysięcy milimetrów na sekundę. Na liniach produkcyjnych, gdzie codziennie trzeba oznaczyć dwadzieścia tysięcy rur PVC, lasery CO2 osiągają około sto pięćdziesięciu oznaczeń na minutę, co daje około zero przecinek dwa sekundy na cykl. Mądrzy ludzie z branży produkcyjnej zaczynają łączyć różne typy laserów w jednym stanowisku roboczym. Nazywają się one komórkami hybrydowymi, czyli mądre konfiguracje, które automatycznie przesyłają materiały do odpowiedniego lasera w zależności od potrzeb danego zadania, maksymalizując efektywność i nie tracąc czasu na zbędne czynności.

Trwałość i czytelność oznaczeń na komponentach przemysłowych

Oznaczenia wykonywane laserami włóknowymi mogą trwać ponad 500 godzin intensywnego czyszczenia na zaworach hydraulicznych, utrzymując współczynnik kontrastu powyżej 80% nawet po upływie pięciu lat. Sytuacja wygląda inaczej w przypadku kodów wytrawianych laserem CO2 na poliwęglanowych materiałach medycznych. Wymagają one specjalnych powłok ochronnych, aby pozostać czytelne przez cały cykl sterylizacji w autoklawie, co zwiększa koszt jednostkowy o 12–18 centów. W trudnych warunkach, takich jak platformy wiertnicze na morzu, lasery włóknowe pozwalają uzyskać oznaczenia podpowierzchniowe, które pozostają czytelne nawet wtedy, gdy powierzchnia ulegnie korozji.

Kluczowe wskaźniki trwałości

| Materiał | Trwałość lasera CO2 | Trwałość lasera włóknowego |

|---|---|---|

| Stal nierdzewna | N/D | 90% po 5 latach |

| Anodowany aluminiowy | 72% po 3 latach | 95% po 5 latach |

| Polipropylen | 65% po 18 miesiącach | N/D |

Dane: Przemysłowy Raport Oznakowania Laserowego Rady 2024 Benchmark Report

Koszt, konserwacja i efektywność operacyjna

Początkowe inwestycje i zwrot z inwestycji (ROI)

Laserowe źródła światłowodowe są zazwyczaj o około 20 do 40 procent droższe niż znaczniki laserowe CO2, choć ceny mogą się znacznie różnić w zależności od specyfikacji. Jednostki o przemysłowej jakości zazwyczaj mieszczą się w przedziale od pięćdziesięciu tysięcy dolarów do stu pięćdziesięciu tysięcy dolarów. Rzeczywista wartość ujawnia się przy długoterminowej eksploatacji. Systemy te oznaczają materiały nawet trzy razy szybciej na powierzchniach metalowych i działają z około 90-procentową sprawnością energetyczną, co obniża koszt przypadający na pojedynczą wyprodukowaną sztukę w przypadku dużych partii. Firmy, które codziennie przetwarzają ponad dziesięć tysięcy komponentów, często odzyskują inwestycję w ciągu dwunastu do osiemnastu miesięcy, podczas gdy podobny zwrot z inwestycji przy zastosowaniu tradycyjnej technologii CO2 zajmuje dwa razy dłużej.

Potrzeby serwisowe i trwałość systemu

Laserowe urządzenia CO2 wymagają konserwacji co kwartał, w tym uzupełnienia gazu, ponownej regulacji zwierciadeł oraz wymiany rur (średnio 2500 USD rocznie), podczas gdy lasery włóknowe działają bez konserwacji przez 15 000+ godzin. Ta różnica wpływa na całkowity koszt posiadania:

| Czynnik | Co2 laser | Laser Włókienkowy |

|---|---|---|

| Trwałość kluczowych części | 3–5 lat (rury szklane) | 10+ lat (dioda) |

| Dzienny czas przestoju | 50–80 godzin | <10 godzin |

| Potrzeb chłodzenia | Wymagane aktywne chłodzenie | Chłodzenie powietrzem |

Zużycie energii i koszty eksploatacji w produkcji ciągłej

Lasery włóknowe w rzeczywistości zużywają o około 30 do 40 procent mniej energii w porównaniu do systemów CO2 podczas ciągłej pracy. To dość istotne, ponieważ koszt energii elektrycznej stanowi około jedną czwartą wszystkich wydatków operacyjnych w operacjach znakowania laserowego. Spójrzmy na liczby: standardowy laser CO2 o mocy 100 watów zużywa mniej więcej 4,8 kilowatogodziny, podczas gdy jego odpowiednik włóknowy potrzebuje zaledwie około 1,2 kWh, aby wykonać to samo zadanie. Biorąc pod uwagę realne oszczędności w trakcie trzech dziennej zmian produkcyjnych, producenci mogą spodziewać się oszczędności rzędu dwunastu tysięcy dolarów rocznie samych opłat energetycznych. Istnieje także kolejna zaleta – firmy zazwyczaj oszczędzają około trzech i pół tysiąca dolarów rocznie, ponieważ nie muszą już serwisować kosztownych chłodnic.

Jak wybrać pomiędzy maszynami do znakowania laserowego CO2 a włóknowymi

Kluczowe kryteria wyboru na podstawie materiału i objętości

Kiedy dochodzi do wyboru wyposażenia, nadal najważniejsze jest kompatybilność materiałów i ilość produkcji. Lasery włóknowe w dużej mierze przejęły rolę w znakowaniu metali takich jak stal, aluminium czy mosiądz, ponieważ działają około trzy razy szybciej niż inne opcje i praktycznie nie wymagają żadnej konserwacji. Dzięki temu lasery te są idealne dla zakładów, które codziennie przetwarzają dużą liczbę elementów, zwłaszcza w przemyśle motoryzacyjnym czy lotniczym. Z drugiej strony, markery laserowe CO2 świetnie sprawdzają się z materiałami naturalnymi lub syntetycznymi, ale niemetalicznymi, w tym takimi jak powierzchnie drewniane, płyty plastikowe czy wyroby z tkaniny. Dlaczego? Ich specjalna długość fali wynosząca około 10,6 mikronów pozwala uzyskiwać znacznie czystsze wyżłobienia, nie spalając przy tym nadmiaru materiału. Natomiast jeśli ktoś prowadzi linię produkcyjną, która obsługuje różne rodzaje materiałów, warto rozważyć maszyny umożliwiające przełączanie się między długościami fal lub takie, które pozwalają w przyszłości rozbudować funkcjonalność – to może oszczędzić problemów na późniejszym etapie.

Aspekty środowiskowe, bezpieczeństwa i regulacyjne

Laserowe źródła światłowodowe zużywają zazwyczaj o około 35 do nawet 50 procent mniej energii w porównaniu do tradycyjnych systemów CO2 podczas pracy ciągłej, co oznacza, że pozostawiają mniejszy ślad węglowy w fabrykach, gdzie zużycie energii jest duże. Różnica ma znaczenie, ponieważ lasery CO2 wymagają specjalnych systemów wentylacji w celu usuwania gazów, podczas gdy lasery światłowodowe praktycznie nie wytwarzają pyłów. Przy pracy z niektórymi materiałami, takimi jak PVC, które podczas procesów znakowania emitują szkodliwe opary, istotne jest przestrzeganie wytycznych środowiskowych ISO 14001 oraz przepisów bezpieczeństwa OSHA w celu ochrony pracowników i środowiska. Innym wartym wspomnienia zagadnieniem jest fakt, że sprzęt laserowy typu CO2 wiąże się z bardziej skomplikowanymi wymaganiami dotyczącymi utylizacji, takimi jak zużyte lampy laserowe czy różne ciecze chłodzące stosowane przez cały okres ich eksploatacji.

Odporna na przyszłość oferta skalowalnych rozwiązań maszyn do znakowania laserowego CO2 z zintegrowanym oprogramowaniem

W dzisiejszych czasach wybierając systemy laserowe CO2, sensowne jest zdecydowanie się na modele wyposażone w kontrolery IoT oraz oprogramowanie z interfejsem API, jeśli firmy chcą nadążać za kierunkiem rozwoju przemysłu. Projekt modułowy pozwala łatwo uaktualnić moc wyjściową z 30 watów aż do 120 watów, co okazuje się bardzo przydatne przy pracy z różnymi materiałami czy bardziej skomplikowanym znakowaniem. Zgodnie z badaniami opublikowanymi w zeszłym roku, zakłady, które zintegrowały swoje oprogramowanie z laserami CO2, osiągnęły zwrot z inwestycji o około 22 procent szybciej dzięki m.in. funkcjom takim jak diagnostyka predykcyjna i możliwość zdalnej kalibracji. Dla firm planujących na przyszłość, znalezienie platformy wspierającej sztuczną inteligencję w celu optymalizacji wzorców znakowania rzeczywiście pomaga znacznie ograniczyć ilość marnowanego materiału, co jest szczególnie istotne przy zwiększaniu serii produkcyjnych.

Często zadawane pytania

Jakie są główne różnice między technologią laserów CO2 a włóknowych?

Lasery CO2 wykorzystują mieszaninę gazów pobudzanych prądem elektrycznym i są idealne do znakowania materiałów organicznych, takich jak plastiki i drewno. Lasery światłowodowe wykorzystują pompy diodowe i są optymalne do metali, oferując wyższą efektywność energetyczną i niższe koszty eksploatacyjne.

W jaki sposób kompatybilność materiałów i wielkość produkcji wpływają na wybór systemów znakowania laserowego?

W przypadku znakowania metali w dużych ilościach preferowane są lasery światłowodowe ze względu na ich szybkość i niskie wymagania serwisowe. Lasery CO2 są lepsze do znakowania materiałów niemetalicznych i zapewniają wysoką precyzję na podłożach organicznych.

Jakie są różnice w kosztach i konserwacji między systemami laserów CO2 a światłowodowymi?

Lastery światłowodowe mają wyższy początkowy koszt, ale zapewniają szybszy zwrot z inwestycji dzięki niższemu zużyciu energii i minimalnym potrzebom konserwacyjnym. Lasery CO2 wymagają regularnej konserwacji, co może zwiększyć całkowite koszty eksploatacji w dłuższej perspektywie czasowej.

Spis treści

- Jak? Maszyna do znakowania laserowego CO2 i technologie laserów włóknowych

- Zgodność materiałów: dopasowanie laserów do podłoży

- Porównanie wydajności: precyzja, prędkość i trwałość

- Koszt, konserwacja i efektywność operacyjna

- Jak wybrać pomiędzy maszynami do znakowania laserowego CO2 a włóknowymi

- Często zadawane pytania