Come la Tecnologia 3D Macchine per Incisione su Cristallo Trasforma l'Arte del Cristallo

Comprendere il Processo di Incisione Laser 3D e le Sue Meccaniche Fondamentali

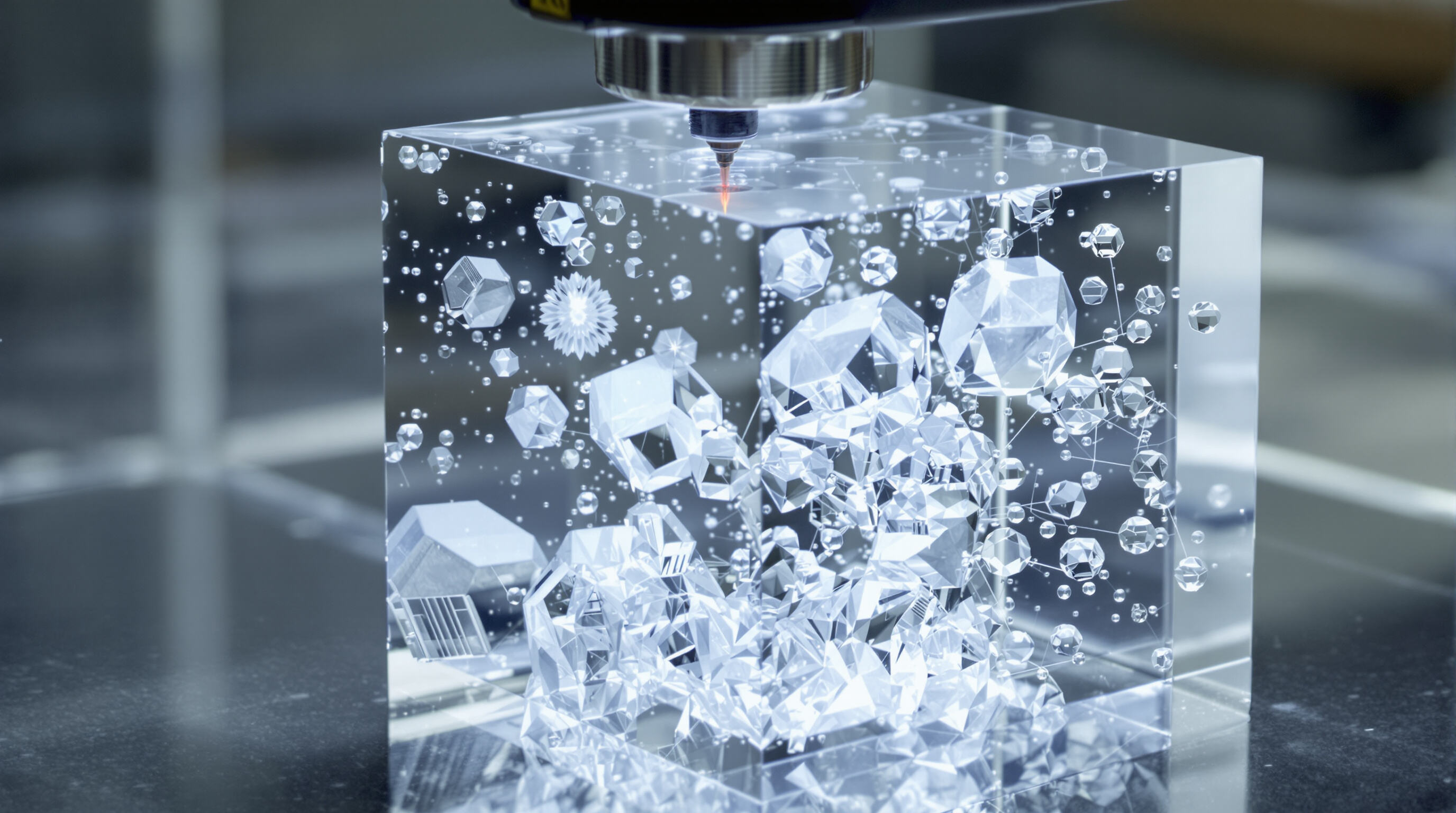

Le macchine per incisione laser oggi utilizzano fasci laser focalizzati per creare disegni tridimensionali all'interno di materiali trasparenti modificando ciò che si trova al di sotto della superficie. Le incisioni a livello superficiale sono soltanto bidimensionali, ma queste tecniche moderne inviano impulsi laser ultrarapidi in punti specifici all'interno del cristallo. Questi impulsi durano soltanto femtosecondi o picosecondi, un intervallo brevissimo. Quando colpiscono le aree target, generano minuscole fratture grazie a un processo chiamato assorbimento non lineare. Quello che accade dopo è davvero interessante. Queste fratture formano schemi permanenti all'interno del cristallo, visibili a occhio nudo poiché la luce viene dispersa in modo diverso nei punti modificati. Si pensi a creare un'arte nascosta all'interno del vetro, che diventa visibile quando la luce lo colpisce da determinati angoli.

Incisione laser sub-superficiale in materiali trasparenti: Come la luce interagisce con il cristallo

Materiali cristallini di alta qualità permettono al fascio laser di attraversare uno spessore di circa 10 centimetri senza perdere la sua precisione. Quello che accade successivamente è piuttosto interessante. Quando vi è una concentrazione di fotoni così elevata da superare la capacità del cristallo, iniziano a formarsi piccole sacche di plasma all'interno. Questi minuscoli fori, di dimensioni comprese tra circa 5 e 20 micrometri, alterano il modo in cui la luce si propaga attraverso il materiale. È per questo motivo che quando qualcosa viene incisa all'interno di questi cristalli, il design appare come sospeso all'interno invece di trovarsi semplicemente sulla superficie. Le macchine più sofisticate regolano effettivamente l'intensità del fascio laser mentre attraversa i diversi strati del cristallo. Questo consente ai produttori di creare ogni tipo di effetto visivo sorprendente, da immagini quasi invisibili e sfumate, a effetti tridimensionali decisi che sembrano sporgersi direttamente verso l'osservatore.

Processo di Ablazione Strato per Strato: Creare Profondità con Impulsi Precisi

Le macchine di alta qualità possono raggiungere una precisione dimensionale davvero impressionante, circa ± 0,01 mm, quando utilizzano scanner galvanometrici che spostano il fascio rapidamente insieme a tavole piezoelettriche che gestiscono movimenti minuscoli sull'asse Z a livello di micron. Consideriamo come esempio un cubo standard di un pollice. Normalmente richiede tra venti e cinquanta strati diversi sovrapposti, e ogni strato viene realizzato usando tra cinquecento e duemila singoli impulsi laser. Gli operatori di queste macchine regolano parametri come l'energia degli impulsi, che varia tra 0,1 e 10 microjoule, e la frequenza di attivazione del laser, generalmente compresa tra uno e cento kilohertz. Questo equilibrio consente di ottenere risoluzioni fino a circa 200 punti per pollice, mantenendo comunque velocità di incisione che in genere variano tra quindici e novanta minuti per ogni oggetto prodotto.

Differenze tra incisione 3D e incisione 2D in termini di metodologia e risultato

I metodi tradizionali di incisione 2D utilizzano laser a CO2 che creano soltanto segni carbonizzati superficiali, generalmente non più profondi di mezzo millimetro. Quando invece si passa all'incisione cristallina 3D, le cose diventano molto più interessanti. Queste tecniche avanzate sono in grado di intagliare effettivamente disegni complessi all'interno del cristallo stesso, raggiungendo profondità di circa 10 centimetri. Cosa rende così speciale questo processo? Il risultato crea veri effetti di parallasse, dove diverse parti del disegno sembrano cambiare posizione quando qualcuno ruota il cristallo tra le mani. Un recente studio di scienza dei materiali del primo 2024 ha rivelato anche un altro aspetto affascinante: i cristalli con incisioni 3D lasciano passare quasi tutta la luce ricevuta, mantenendo circa il 98% di trasmissione. Le incisioni 2D tradizionali riescono a raggiungere solo circa l'85%. Questo significa che queste incisioni più profonde offrono una qualità ottica molto migliore, spiegando perché i marchi di lusso preferiscono utilizzarle per prodotti di alta gamma.

Componenti Principali delle Macchine per Incisione su Cristallo per Risultati ad Alta Precisione

Componenti della Macchina per Incisione Laser Che Consentono Lavorazioni 3D ad Alta Precisione

Le macchine per incisione laser oggi dispongono tipicamente di quattro componenti principali che lavorano in sinergia. Innanzitutto esiste il modulo laser in grado di raggiungere un'accuratezza di sub-10 micrometri di lunghezza d'onda. Poi abbiamo le parti per il focus dinamico sull'asse Z che si regolano in tempo reale, abbinate a scanner galvanometrici raffreddati ad aria per il controllo del movimento, oltre a sensori di monitoraggio in tempo reale che tengono traccia di tutto. Quando tutti questi componenti lavorano in armonia, riescono a raggiungere una ripetibilità di posizionamento di circa ±5 micrometri, elemento davvero importante quando si eseguono incisioni 3D complesse su più strati. I modelli di fascia alta iniziano a includere anche particolari sistemi di compensazione termica. Questi aiutano a contrastare i problemi di espansione del cristallo che si verificano durante sessioni di incisione prolungate. Secondo i dati del settore del rapporto tecnico Laser Engraving Technology Report pubblicato nel 2024, questo tipo di gestione termica riduce i difetti di circa un quarto rispetto all'equipaggiamento standard che non dispone di tali funzionalità.

Ruolo della Potenza, messa a fuoco e controllo della velocità del laser per la variazione di profondità

Ottenere profondità diverse richiede un'attenta azione di bilanciamento tra diversi fattori. Le impostazioni di potenza del laser variano da 15 a 60 watt, mentre è possibile regolare la profondità di messa a fuoco a incrementi piccoli come 0,1 mm fino a 25 mm. Anche la velocità di scansione gioca un ruolo importante, variando tra 50 e 2.000 mm al secondo a seconda delle esigenze. L'attrezzatura moderna si è notevolmente migliorata nella gestione rapida di questi cambiamenti. Alcuni modelli avanzati possono passare da un modo all'altro in soli 0,01 secondi, rendendo possibile passare dalla creazione di texture molto superficiali con profondità inferiore a 0,2 mm a tagli più profondi che superano gli 8 mm senza interruzioni. I test effettuati in condizioni reali hanno dimostrato che i sistemi che utilizzano il monitoraggio della potenza in loop chiuso mantengono una costanza di profondità entro il ±2% durante l'intera produzione. Questo rappresenta un miglioramento del 15% circa rispetto ai vecchi sistemi a loop aperto, il che significa meno scarti e un migliore controllo qualità complessivo per i produttori.

Importanza dei Sistemi di Controllo del Movimento e della Calibrazione nelle Macchine per Incidere Cristalli

Ottenere risultati precisi dipende molto da motori lineari in grado di posizionare gli oggetti con una precisione di mezzo micrometro e mantenere le deviazioni angolari al di sotto di 0,001 gradi. Parlando di tecniche moderne di calibrazione, l'interferometria laser contribuisce davvero a ridurre quegli fastidiosi errori di allineamento a meno di un micrometro per metro. Questo è molto importante quando si lavora con formazioni cristalline di grandi dimensioni che possono raggiungere volumi di circa 300 millimetri cubi. Nei sistemi più recenti di controllo del movimento, vengono effettuate ben cinque correzioni sugli assi a una frequenza impressionante di 1.000 volte al secondo. Questa correzione ad alta frequenza fa tutta la differenza quando si lavora su forme tridimensionali complesse o superfici curve, dove anche piccoli errori potrebbero causare difetti visibili nel prodotto finale.

Integrazione Software e Stabilità del Sistema nelle Macchine Professionali

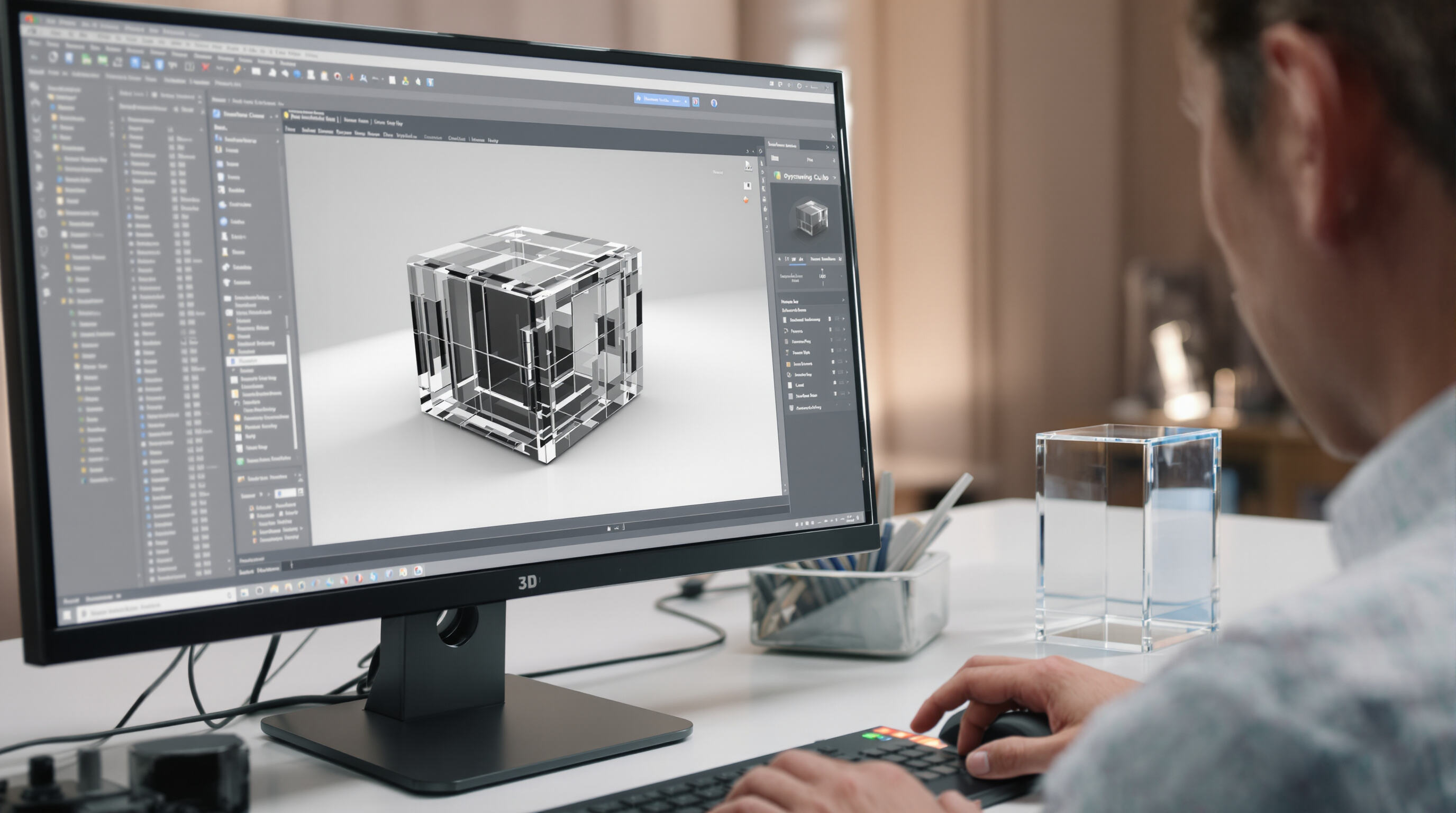

Il software su misura prende questi progetti del modello 3D e li trasforma in comandi per la macchina grazie a una tecnologia chiamata adaptive layer slicing. Questi algoritmi regolano i livelli di energia da circa 5 a 100 joule per centimetro quadrato, in base alla complessità della geometria. Per quanto riguarda la realizzazione precisa dei bordi, il nostro sistema di smorzamento delle vibrazioni in tempo reale fa una differenza evidente. Abbiamo riscontrato miglioramenti nella qualità dei bordi di circa il 18 percento quando si lavora su schemi dinamici con frequenze comprese tra 200 e 500 kilohertz. E non dimentichiamo la pianificazione della manutenzione. La nostra tecnologia avanzata di monitoraggio dello stato è in grado di individuare con precisione quando le componenti iniziano a usurarsi, con tassi di accuratezza molto elevati, intorno al 94%. Questa capacità predittiva spiega bene perché la maggior parte delle unità industriali dura tra i sette e i dieci anni prima di richiedere interventi di manutenzione importanti.

Da Immagine 2D a Capolavoro 3D: Mappatura in Scala di Grigi e Conversione del Design

Elaborazione di Immagini in Scala di Grigi per la Mappatura della Profondità nei Design su Cristallo

Le macchine per incisioni su cristallo trasformano immagini piane ordinarie in splendidi capolavori 3D. Questo viene fatto leggendo le diverse tonalità di grigio presenti in un'immagine e convertendole in istruzioni per determinare la profondità con cui incidere il cristallo. Pensate a questo: quando ci sono aree molto scure nell'immagine, la macchina sa che deve incidere più in profondità, mentre le parti più chiare vengono semplicemente sfiorate sulla superficie. Secondo una ricerca pubblicata lo scorso anno dall'Istituto Smithsonian ArtTech, queste macchine creano opere d'arte che sono tre volte più precise dal punto di vista dimensionale rispetto a quelle che una persona potrebbe realizzare solo con l'intaglio manuale. Questo risultato è davvero impressionante, considerando la quantità di dettagli che possono andare persi con i metodi tradizionali.

Utilizzo di Mappe di Altezza in Scala di Grigi per la Precisione dell'Incisione 3D

Le mappe di altezza—immagini in scala di grigi specializzate in cui la luminosità corrisponde all'elevazione—guidano i laser nella creazione di pendii, creste e recessi con una risoluzione verticale di 0,01 mm. I progettisti spesso sovrappongono più mappe per rappresentare dettagli complessi come i contorni del viso in oggetti commemorativi o dettagli topografici in miniature architettoniche.

Algoritmi software che traducono immagini 2D in modelli 3D multistrato

Un software proprietario automatizza la conversione utilizzando il rilevamento dei bordi e la modellazione basata su voxel. Per un cubo di cristallo standard di 4 pollici, questi strumenti generano da 120 a 150 strati distinti da un singolo input 2D, preservando i dettagli d'ombra grazie a una modulazione della potenza adattiva. I motori predittivi basati su intelligenza artificiale compensano ora le distorsioni di rifrazione della luce intrinseche dei substrati di cristallo, migliorando la fedeltà dell'immagine finale.

Limiti dell'attuale rendering in scala di grigi per applicazioni con dettagli ultrafini

Nonostante la sua ampia efficacia, la conversione in scala di grigi presenta difficoltà con elementi inferiori ai 50 micron — come le ciglia nei ritratti o il testo più piccolo di 8pt — che spesso perdono chiarezza. Il limite delle 256 sfumature può inoltre generare visibili bande in design con gradienti delicati, come i tramonti, richiedendo un'ottimizzazione manuale per ottenere transizioni tonali fluide.

Progettare Incisioni su Cristallo 3D Visivamente Accattivanti e Durevoli

Conciliare Attrattiva Estetica e Integrità Strutturale nell'Arte del Cristallo

La creazione di arte su cristallo richiede un equilibrio tra ambizione progettuale e limiti del materiale. Le macchine mantengono una precisione di ±5 µm — verificata secondo gli standard NIST 2023 — per evitare microfratture che indeboliscano la struttura. I progettisti distribuiscono strategicamente le profondità delle incisioni, preservando il 60–70% della massa originale nelle zone ad alto stress, sfruttando inoltre le aree in ombra per migliorare la profondità percepita.

Incisione Multilivello per Effetti 3D che Valorizzano la Profondità Visiva

Fino a 15 strati distinti vengono incisi utilizzando laser a impulsi, ciascuno dei quali modifica il modo in cui la luce si rifrange attraverso il cristallo. Una ricerca pubblicata su Optical Materials Journal (2022) ha rilevato che gli strati più profondi contribuiscono per il 68% alla profondità percepita, permettendo effetti volumetrici ricchi senza superare i limiti di frattura.

Precisione e Permanenza nell'Incisione del Cristallo come Marchio di Qualità

Risultati professionali dipendono da tre fattori chiave: lunghezza d'onda del laser ottimizzata (i laser verdi a 532nm sono predominanti nelle applicazioni su cristallo), gestione termica che mantiene la temperatura del substrato al di sotto di 120°C, e controllo di rotazione incrementale di 0,001° per un'incisione uniforme omnidirezionale.

Migliori Pratiche per Ottimizzare Chiarezza, Contrasto e Durabilità

I principali produttori consigliano:

- Utilizzare una potenza del laser compresa tra 80 e 120W per una rimozione controllata del materiale

- Applicare gradienti in scala di grigio tra il 25 e il 40% per massimizzare la percezione della profondità

- Eseguire una pulizia ultrasonica post-incisione (3–5 minuti a 40kHz)

- Applicazione di rivestimenti antiriflesso per aumentare la visibilità 3D del 35%

Applicazioni e tendenze di mercato nella incisione cristallina 3D

Le capacità delle moderne macchine per incisione cristallina hanno ampliato la produzione personalizzata, con un fatturato del settore previsto di raggiungere 250 milioni di dollari entro il 2033 a un tasso di crescita annuo composto del 9,2% (Verified Market Reports 2024). Questa crescita riflette l'adozione in settori quali beni di lusso, regalistica aziendale e installazioni artistiche.

Applicazioni dell'incisione 3D nell'arte e nel design: sculture e installazioni

Gli artisti utilizzano l'incisione sottosuperficiale per creare sculture e installazioni museali reattive alla luce. Un singolo cristallo può contenere oltre 50.000 punti laser posizionati con precisione, formando composizioni ricche di profondità che interagiscono dinamicamente con l'illuminazione ambiente. La Biennale del Vetro d'Arte del 2024 ha presentato 12 esibizioni che utilizzavano questa tecnica, segnalando il suo crescente riconoscimento nell'arte contemporanea.

Oggetti di lusso personalizzati: premi personalizzati, regali e souvenir aziendali

Secondo i dati più recenti di Market Research Intellect del 2024, circa il 42 percento di tutte le macchine commerciali viene utilizzato nel mercato dei regali di alta fascia. Le persone desiderano trofei personalizzati con quei loghi 3D accattivanti, opere commemorative che riescono a catturare impronte digitali con incredibile dettaglio e regali di nozze in cui i ritratti appaiono quasi realistici grazie a più strati di profondità. La tecnologia si è notevolmente perfezionata. Oggi, le macchine riescono a riprodurre volti con una precisione fino a 0,1 millimetri, così che quando incidono un viso, il risultato appare quasi identico a una fotografia. Alcune persone affermano che il realismo di queste immagini è quasi magico.

Caso Studio: L'impatto di DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD sull'arte cristallina commerciale

La linea di prodotti del 2023 di un importante produttore cinese dimostra come i sistemi industriali abbiano reso più accessibile l'incisione avanzata. Le loro piattaforme laser ibride hanno ridotto il tempo di produzione per premi 3D complessi del 68%, mantenendo una precisione di <0,05 mm. Test indipendenti hanno confermato che il loro sistema di raffreddamento brevettato ha aumentato il tempo operativo delle macchine del 22% in ambienti per trofei ad alto volume.

Analisi delle tendenze: Aumento della domanda di prodotti cristallini 3D personalizzati nei mercati premium

Il Nord America rappresenta il 38% delle vendite globali di macchine per incisione su cristallo, sostenuto dalla domanda di espositori per gioielli personalizzati, modelli architettonici in scala e componenti cristalline con marchio nei veicoli di lusso. L'analisi del settore mostra che il 74% degli acquirenti premium dà priorità alla "lavorazione tecnica" nella scelta di articoli in cristallo incisi, sostenendo la domanda di mercato per sistemi in grado di effettuare incisioni su 200+ strati.

Domande frequenti sulla tecnologia di incisione laser 3D

Che cos'è l'incisione laser 3D?

la marcatura laser 3D prevede l'utilizzo di fasci laser focalizzati per incidere disegni all'interno di materiali trasparenti, creando motivi complessi visibili da diverse angolazioni.

In che modo l'incisione 3D si differenzia dall'incisione 2D?

A differenza dell'incisione 2D, che crea segni superficiali poco profondi, l'incisione 3D permette di realizzare disegni complessi all'interno del materiale, offrendo una migliore qualità ottica e una maggiore percezione della profondità.

Quali materiali vengono generalmente utilizzati per la marcatura laser 3D?

Materiali trasparenti di alta qualità, come il cristallo, sono comunemente utilizzati perché permettono ai fasci laser di passare senza perdere nitidezza, consentendo incisioni profonde.

Quali sono i componenti principali di una macchina per incisione laser 3D?

Queste macchine sono generalmente dotate di un modulo laser, componenti dinamici per il fuoco sull'asse Z, scanner galvanometrici raffreddati ad aria e sensori di monitoraggio in tempo reale per ottenere incisioni ad alta precisione.

Quali sono le applicazioni dell'incisione 3D su cristallo?

la incisione cristallina 3D viene utilizzata per articoli di lusso personalizzati, premi personalizzati, regali aziendali, sculture e installazioni artistiche, tra gli altri.

Indice

-

Come la Tecnologia 3D Macchine per Incisione su Cristallo Trasforma l'Arte del Cristallo

- Comprendere il Processo di Incisione Laser 3D e le Sue Meccaniche Fondamentali

- Incisione laser sub-superficiale in materiali trasparenti: Come la luce interagisce con il cristallo

- Processo di Ablazione Strato per Strato: Creare Profondità con Impulsi Precisi

- Differenze tra incisione 3D e incisione 2D in termini di metodologia e risultato

-

Componenti Principali delle Macchine per Incisione su Cristallo per Risultati ad Alta Precisione

- Componenti della Macchina per Incisione Laser Che Consentono Lavorazioni 3D ad Alta Precisione

- Ruolo della Potenza, messa a fuoco e controllo della velocità del laser per la variazione di profondità

- Importanza dei Sistemi di Controllo del Movimento e della Calibrazione nelle Macchine per Incidere Cristalli

- Integrazione Software e Stabilità del Sistema nelle Macchine Professionali

-

Da Immagine 2D a Capolavoro 3D: Mappatura in Scala di Grigi e Conversione del Design

- Elaborazione di Immagini in Scala di Grigi per la Mappatura della Profondità nei Design su Cristallo

- Utilizzo di Mappe di Altezza in Scala di Grigi per la Precisione dell'Incisione 3D

- Algoritmi software che traducono immagini 2D in modelli 3D multistrato

- Limiti dell'attuale rendering in scala di grigi per applicazioni con dettagli ultrafini

- Progettare Incisioni su Cristallo 3D Visivamente Accattivanti e Durevoli

-

Applicazioni e tendenze di mercato nella incisione cristallina 3D

- Applicazioni dell'incisione 3D nell'arte e nel design: sculture e installazioni

- Oggetti di lusso personalizzati: premi personalizzati, regali e souvenir aziendali

- Caso Studio: L'impatto di DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD sull'arte cristallina commerciale

- Analisi delle tendenze: Aumento della domanda di prodotti cristallini 3D personalizzati nei mercati premium

-

Domande frequenti sulla tecnologia di incisione laser 3D

- Che cos'è l'incisione laser 3D?

- In che modo l'incisione 3D si differenzia dall'incisione 2D?

- Quali materiali vengono generalmente utilizzati per la marcatura laser 3D?

- Quali sono i componenti principali di una macchina per incisione laser 3D?

- Quali sono le applicazioni dell'incisione 3D su cristallo?