Bagaimana 3D Mesin Kekar Lasan Mengubah Seni Kristal

Memahami Proses Kekar Laser 3D dan Mekanik Asasnya

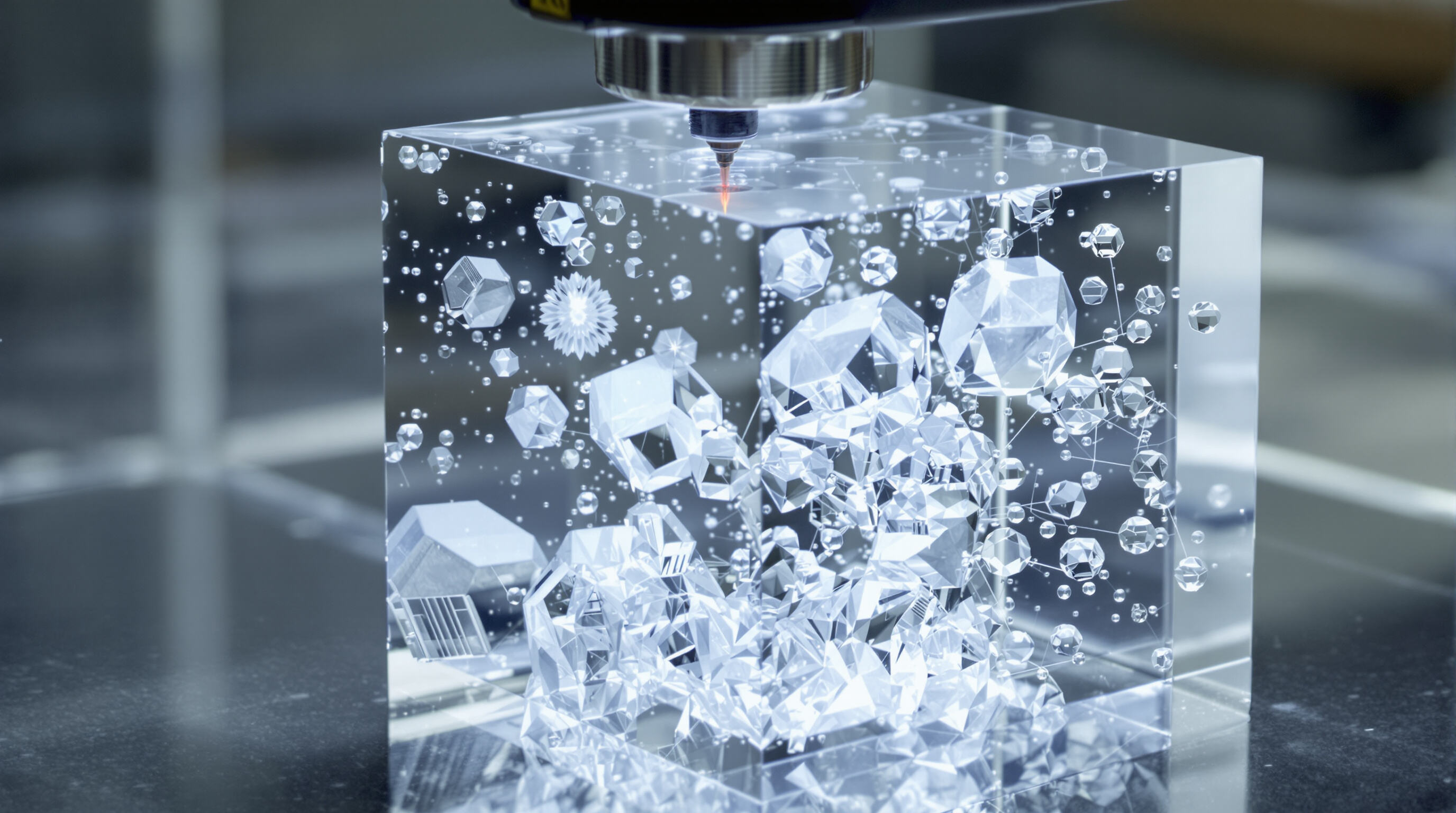

Mesin ukiran kristal hari ini bergantung kepada sinaran laser yang difokuskan untuk mengukir reka bentuk tiga dimensi di dalam bahan lutsinar dengan mengubah apa yang berada di bawah permukaan. Ukiran pada tahap permukaan hanyalah dua dimensi, tetapi teknik moden ini menghantar denyutan laser yang sangat pantas ke titik-titik tertentu di dalam kristal itu sendiri. Denyutan ini hanya berlangsung selama femtosaat atau piktosaat, iaitu jauh lebih singkat. Apabila ia mengenai kawasan sasaran tersebut, ia mencipta retakan kecil melalui sesuatu yang dikenali sebagai penyerapan bukan linear. Apa yang berlaku seterusnya agak menarik. Retakan ini membentuk corak yang kekal di dalam kristal yang sebenarnya boleh kita lihat kerana cahaya disebarkan secara berbeza pada titik-titik yang telah diubahsuai tersebut. Bayangkan seperti mencipta seni tersembunyi di dalam kaca yang menjadi kelihatan apabila cahaya mengenainya dari sudut tertentu.

Ukiran Laser Bawah Permukaan dalam Bahan Lutsinar: Bagaimana Cahaya Berinteraksi Dengan Kristal

Bahan kristal berkualiti tinggi membenarkan sinar laser menembusi sehingga 10 sentimeter tebal tanpa kehilangan ketajamannya. Apa yang berlaku seterusnya adalah sesuatu yang menarik. Apabila terdapat cukup foton yang dipadatkan bersama sehingga melebihi had kemampuan kristal, kantung-kantung kecil plasma mula terbentuk di dalamnya. Lubang-lubang halus ini berukuran antara 5 hingga 20 mikrometer dan mengganggu cara cahaya merambat melalui bahan tersebut. Disebabkan itulah, apabila sesuatu direkahkan ke dalam kristal ini, rekabentuknya kelihatan seolah-olah terapung di dalamnya berbanding hanya terletak di permukaan sahaja. Mesin-mesin yang lebih canggih sebenarnya boleh menetapkan kekuatan sinar laser semasa ia bergerak melalui lapisan-lapisan kristal yang berbeza. Ini membolehkan pengeluar mencipta pelbagai kesan visual yang menarik, dari imej yang hampir tidak kelihatan sehingga kesan tiga dimensi yang jelas dan menonjol ke hadapan.

Proses Ablasi Lapisan demi Lapisan: Membina Kedalaman Melalui Pulsa yang Persis

Mesin berkualiti tinggi boleh mencapai ketepatan dimensi yang agak mengesankan sekitar plus atau minus 0.01 mm apabila mereka menggabungkan penyeap galvo yang memindahkan alur dengan pantas bersama-sama dengan peringkat piezoelektrik yang mengendali pergerakan paksi-Z yang kecil pada tahap mikron. Mari kita ambil contoh kiub satu inci piawai. Ini biasanya memerlukan di antara dua puluh hingga lima puluh lapisan berbeza yang disusun di atas satu sama lain, dan setiap lapisan dibina menggunakan di antara lima ratus hingga dua ribu tembakan laser individu. Operator mesin ini menetapkan pelbagai perkara seperti tahap tenaga denyut antara 0.1 hingga 10 mikrojoule dan melaraskan kekerapan tembakan laser, biasanya antara satu hingga seratus kilohertz. Keseimbangan ini membolehkan mereka mencapai resolusi sehingga kira-kira 200 titik per inci sambil masih dapat menguruskan kelajuan pengukiran yang biasanya berada di antara lima belas hingga sembilan puluh minit untuk setiap item yang dihasilkan.

Perbezaan Pengukiran 3D Berbanding Pengukiran 2D dari Segi Kaedah dan Hasil

Kaedah pengukiran 2D tradisional menggunakan laser CO2 yang hanya menghasilkan tanda berkabon secara cetek pada permukaan, biasanya tidak lebih dalam daripada setengah milimeter. Tetapi apabila kita beralih ke pengukiran kristal 3D, perkara menjadi lebih menarik. Teknik terkini ini sebenarnya mampu mengukir reka bentuk kompleks di dalam kristal itu sendiri, sehingga kedalaman sekitar 10 sentimeter. Apa yang membuatkan ini istimewa? Hasilnya menghasilkan kesan paralaks sebenar di mana bahagian berbeza pada reka bentuk kelihatan berubah kedudukan apabila seseorang memutarkan kristal tersebut di tangan mereka. Satu kajian sains bahan pada awal 2024 turut menemui sesuatu yang menarik. Kristal dengan pengukiran 3D membenarkan hampir kesemua cahaya yang diterimanya menembus, mengekalkan penghantaran sebanyak 98%. Pengukiran 2D biasa hanya mampu mencapai sekitar 85%. Ini bermakna pengukiran yang lebih dalam ini menawarkan kualiti optik yang jauh lebih baik, dan ini menjelaskan mengapa jenama mewah lebih gemarnya untuk produk berkualiti tinggi.

Komponen Utama Mesin Pengukiran Kristal untuk Keputusan Berketerampilan Tinggi

Komponen Mesin Kekukan Laser Yang Membolehkan Kerja 3D Berkemahiran Tinggi

Mesin ukiran kristal pada hari ini biasanya datang dengan empat komponen utama yang berfungsi bersama. Pertama ialah modul laser yang mampu mencapai kejituan panjang gelombang sub-10 mikrometer. Seterusnya terdapat bahagian fokus paksi-Z dinamik yang membuat pelarasan secara automatik, dipadankan dengan pengimbas galvo berpenyejuk udara untuk kawalan pergerakan, serta sensor pemantauan masa nyata yang memantau segala-galanya. Apabila kesemua komponen ini berfungsi secara harmoni, mereka mampu mencapai kedudukan yang boleh diulang sehingga lebih kurang 5 mikrometer, iaitu sangat penting apabila melakukan ukiran 3D kompleks merentasi pelbagai lapisan. Mesin kelas atas kini mula menampilkan sistem pampasan haba istimewa. Ini membantu mengatasi isu pengembangan kristal yang berlaku semasa sesi pengukiran yang panjang. Menurut data industri dari Laporan Teknologi Pengukiran Laser terkini yang diterbitkan pada 2024, pengurusan haba sebegini mengurangkan kecacatan sebanyak kira-kira suku bahagian berbanding peralatan biasa yang tidak mempunyai ciri sedemikian.

Peranan Kuasa Laser, Fokus, dan Kawalan Kelajuan untuk Kevariasian Kedalaman

Mendapatkan kedalaman yang berbeza memerlukan tindakan keseimbangan yang teliti antara beberapa faktor. Tetapan kuasa laser berada dalam julat 15 hingga 60 watt, manakala pelarasan kedalaman fokus boleh dilakukan dalam langkah sekecil 0.1mm sehingga 25mm. Kelajuan imbasan juga memainkan peranan yang besar, berbeza antara 50 dan 2,000 mm per saat bergantung kepada keperluan. Peralatan moden telah menjadi cukup baik dalam mengendalikan perubahan ini dengan cepat. Sesetengah model lanjutan boleh bertukar mod dalam masa hanya 0.01 saat, menjadikan ia mampu beralih dari mencipta tekstur yang sangat cetek kurang daripada 0.2mm dalam sehingga potongan yang lebih dalam melebihi 8mm tanpa sebarang gangguan. Ujian di bawah keadaan sebenar telah menunjukkan bahawa sistem yang menggunakan pemantauan kuasa gelung tertutup dapat mengekalkan kekonsistenan kedalaman dalam julat plus atau minus 2% sepanjang pengeluaran. Ini mewakili peningkatan sebanyak lebih kurang 15% berbanding sistem gelung terbuka yang lebih lama, bermaksud lebih sedikit produk ditolak dan kawalan kualiti yang lebih baik secara keseluruhannya untuk pengeluar.

Kepentingan Sistem Kawalan Pergerakan dan Kalibrasi dalam Mesin Ukiran Kristal

Keputusan yang tepat bergantung kepada peringkat motor linear yang mampu menempatkan objek dalam julat kurang daripada setengah mikrometer dan mengekalkan sisihan sudut di bawah 0.001 darjah. Apabila kita bercakap tentang teknik kalibrasi moden, interferometri laser benar-benar membantu mengurangkan ralat jajaran sehingga kurang daripada satu mikrometer per meter. Ini sangat penting apabila bekerja dengan formasi kristal besar yang boleh mencapai saiz sekitar 300 milimeter padu. Bagi sistem kawalan pergerakan terkini, ia sebenarnya melakukan pembetulan lima paksi sebanyak 1,000 kali sesaat. Pembetulan frekuensi tinggi ini memberikan perbezaan besar apabila menangani bentuk tiga dimensi yang rumit atau permukaan melengkung di mana ralat kecil sekalipun akan menghasilkan kecacatan yang jelas pada produk akhir.

Penggabungan Perisian dan Kestabilan Sistem dalam Mesin Profesional

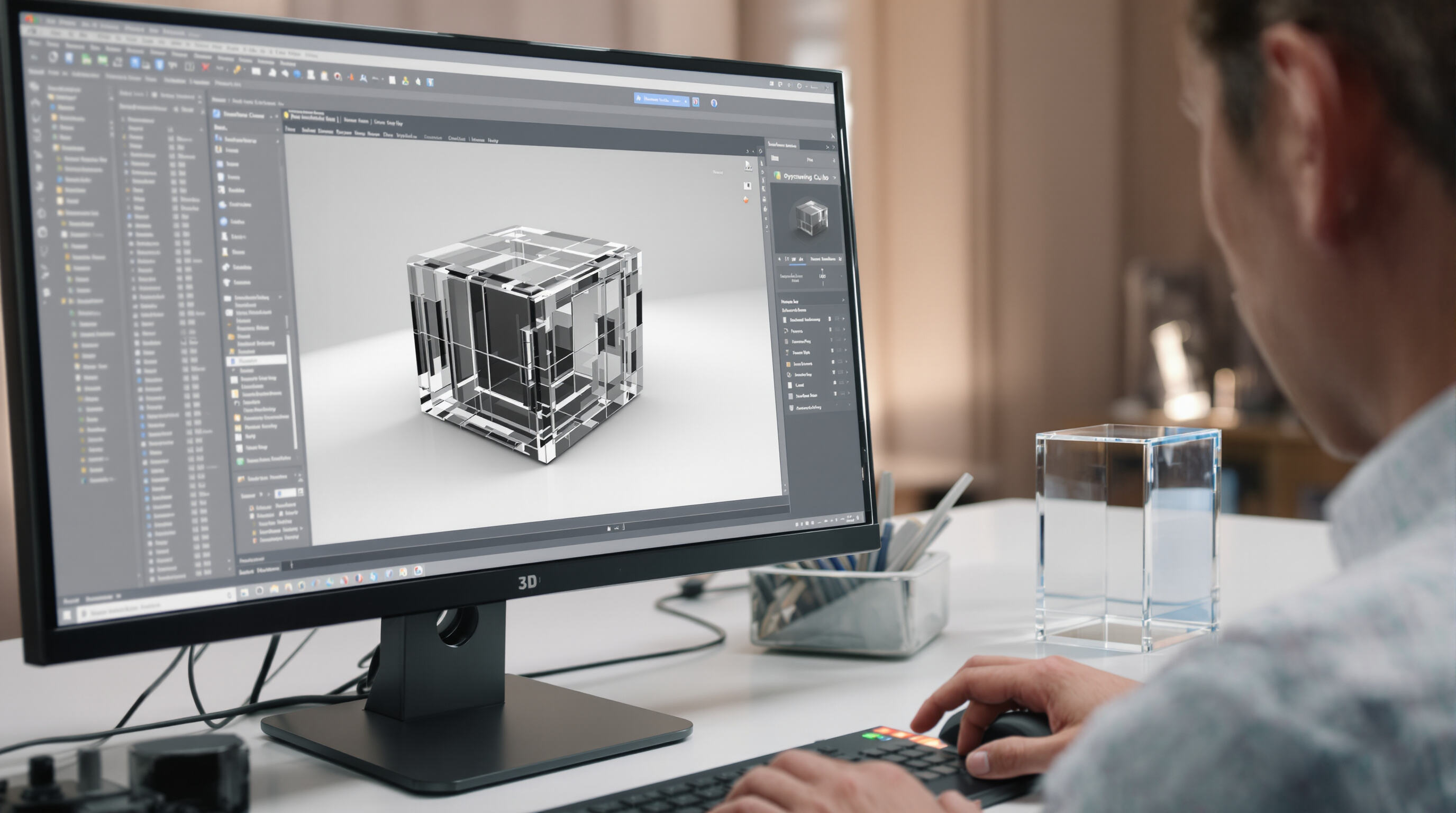

Perisian yang dibuat khas mengambil reka bentuk model 3D tersebut dan menukarkannya kepada arahan mesin sebenar melalui sesuatu yang dikenali sebagai penghiris lapisan adaptif. Algoritma-algoritma ini mengubah suai tahap tenaga dari sekitar 5 hingga 100 joule per sentimeter persegi bergantung kepada tahap kerumitan geometri. Apabila tiba masanya untuk memastikan tepi tajam betul-betul tepat, sistem peredam gegaran masa sebenar kami benar-benar memberi perbezaan. Kami telah melihat peningkatan kualiti tepi sebanyak kira-kira 18 peratus apabila berurusan dengan corak-corak yang bergerak pantas dalam julat frekuensi antara 200 hingga 500 kilohertz. Dan jangan dilupakan juga perancangan penyelenggaraan. Teknologi pemantauan kesihatan khas kami mampu mengesan apabila komponen mula haus dengan kadar ketepatan yang cukup mengagumkan iaitu sekitar 94%. Kemampuan berkala jenis ini turut menjelaskan mengapa kebanyakan unit industri mampu bertahan selama mana-mana antara tujuh hingga sepuluh tahun sebelum memerlukan penyelenggaraan besar-besaran.

Dari Imej 2D ke Karya 3D: Pemetaan Kelabu dan Penukaran Reka Bentuk

Pemprosesan Imej Kelabu untuk Pemetaan Kedalaman dalam Rekaan Kristal

Mesin ukiran kristal mengambil imej biasa yang rata dan menukarkannya menjadi benda seni 3D yang menakjubkan. Ia melakukan ini dengan membaca pelbagai julat kelabu dalam sesebuah imej dan menukarkannya kepada arahan berapa dalam untuk memotong ke dalam kristal. Bayangkan seperti ini: apabila terdapat kawasan yang sangat gelap dalam gambar, mesin akan mengetahui untuk memotong lebih dalam ke dalam bahan, manakala bahagian yang lebih terang hanya menerima kesan yang lembut pada permukaan. Menurut penyelidikan yang diterbitkan tahun lepas oleh Institut Seni dan Teknologi Smithsonian, mesin-mesin ini sebenarnya mencipta karya seni yang tiga kali lebih tepat secara dimensi berbanding apa yang boleh dicapai melalui kaedah ukiran tangan secara tradisional. Ini cukup mengagumkan memandangkan betapa banyaknya butiran yang mungkin hilang semasa menggunakan kaedah tradisional.

Menggunakan Peta Ketinggian Kelabu untuk Ketepatan Ukiran 3D

Peta ketinggian—imej grayscale khusus di mana kecerahan sepadan dengan ketinggian—mengarahkan laser dalam mencipta kecerunan, bukit, dan lekukan dengan resolusi menegak 0.01mm. Pereka sering menindihkan pelbagai peta untuk menghasilkan ciri terperinci seperti kontur muka dalam karya peringatan atau butiran topografi dalam miniatur seni bina.

Algoritma Perisian Yang Menterjemahkan Imej 2D kepada Model 3D Berbilang Lapisan

Perisian eksklusif mengautomasikan proses penukaran menggunakan pengesanan tepi dan pemodelan berasaskan voxel. Bagi kiub kristal 4" piawai, alat ini menjana 120–150 lapisan berasingan daripada satu input 2D tunggal, mempertahankan butiran bayang melalui modulasi kuasa berpandu. Enjin ramalan berasaskan AI kini membetulkan kesan biasan cahaya yang wujud secara semula jadi pada substrat kristal, meningkatkan kesetiaan imej akhir.

Had Renderan Grayscale Terkini dalam Aplikasi Butiran Halus

Walaupun berkesan secara meluas, penukaran ke grayscale menghadapi cabaran dengan ciri-ciri kurang daripada 50 mikron—seperti bulu mata dalam potret atau teks yang lebih kecil daripada 8pt—yang sering hilang kejelasannya. Had 256-rentang kelabu juga boleh menghasilkan kesan jalur yang ketara dalam reka bentuk kaya gradien seperti matahari terbenam, memerlukan penambahbaikan secara manual untuk peralihan ton yang lancar.

Mereka Bentuk Ukiran Kristal 3D yang Menarik Secara Visual dan Tahan Lama

Mengimbangkan Daya Tarikan Estetik dengan Kekuatan Struktur dalam Seni Kristal

Mencipta seni kristal yang menarik memerlukan keseimbangan antara aspirasi reka bentuk dan had bahan. Mesin mengekalkan kepersisan ±5 µm—disahkan oleh piawaian NIST 2023—untuk mengelakkan mikro retakan yang melemahkan struktur. Pereka secara strategik mengagihkan kedalaman pengukiran, mengekalkan 60–70% daripada jisim asal di kawasan berisiko tinggi sambil menggunakan kawasan berbayang untuk meningkatkan kedalaman yang dikesan.

Pengukiran Berlapis untuk Kesan 3D yang Meningkatkan Kedalaman Visual

Sehingga 15 lapisan berbeza dikerjakan menggunakan laser berdenyut, setiap satu mengubah bagaimana cahaya dibiaskan melalui hablur. Kajian yang diterbitkan dalam Jurnal Bahan Optik (2022) mendapati lapisan yang lebih dalam menyumbang 68% daripada kedalaman yang dipersepsi, membolehkan kesan volumetrik yang kaya tanpa melebihi had retak.

Ketepatan dan Kekal dalam Ukiran Hablur sebagai Tanda Kualiti

Keputusan profesional bergantung kepada tiga faktor utama: panjang gelombang laser yang dioptimumkan (laser hijau 532nm mendominasi aplikasi hablur), pengurusan haba untuk mengekalkan suhu substrat di bawah 120°C, dan kawalan putaran berperingkat 0.001° untuk pengukiran seragam dalam semua arah.

Amalan Terbaik untuk Mengoptimumkan Kekeliran, Kontras, dan Ketahanan

Pengeluar terkemuka mengesyorkan:

- Menggunakan kuasa laser 80–120W untuk kawalan penyingkiran bahan

- Mengaplikasikan kecerahan berskala kelabu 25–40% untuk memaksimumkan persepsi kedalaman

- Menjalankan pembersihan ultrasonik selepas pengukiran (3–5 minit pada 40kHz)

- Mengaplikasikan salutan anti-pantulan untuk meningkatkan 3D kebolehtampakan sebanyak 35%

Aplikasi dan Trend Pasaran dalam Pengecoran Kristal 3D

Keupayaan mesin pengecoran kristal moden telah diperluaskan untuk pengeluaran personalisasi, dengan jangkaan pendapatan industri akan menjangkau $250 juta menjelang 2033 pada kadar pertumbuhan tahunan majmuk (CAGR) 9.2% (Verified Market Reports 2024). Pertumbuhan ini mencerminkan penggunaannya dalam barangan mewah, hadiah korporat, dan pemasangan seni.

Aplikasi pengecoran 3D dalam seni dan reka bentuk: patung dan pemasangan

Artis menggunakan pengecoran bawah permukaan untuk mencipta patung dan pemasangan muzium yang responsif terhadap cahaya. Sebatang kristal tunggal boleh mengandungi lebih daripada 50,000 titik laser yang ditempatkan secara tepat, membentuk komposisi dengan kedalaman yang berinteraksi secara dinamik dengan pencahayaan sekitar. Biennale of Glass Art 2024 memaparkan 12 pameran yang menggunakan teknik ini, menandakan statusnya yang semakin meningkat dalam seni kontemporari.

Barangan mewah personalisasi: anugerah suka rela, hadiah, dan cenderamata korporat

Menurut data terkini daripada Market Research Intellect pada 2024, kira-kira 42 peratus daripada semua mesin komersial kini digunakan dalam pasaran hadiah premium. Orang kini menginginkan trofi suvenir yang mempunyai logo 3D yang menarik, cenderamata yang dapat menyerap kesan jari dengan ketepatan luar biasa, dan hadiah perkahwinan di mana potret wajah kelihatan hampir sebenar dengan kesan berlapis-lapis. Teknologi ini juga semakin canggih. Kini, mesin boleh menghasilkan wajah dengan ketepatan sehingga 0.1 milimeter, menjadikan ukiran wajah seseorang itu kelihatan hampir sama seperti dalam gambar. Ada yang mengatakan hasil imej ini begitu realistik sehingga kelihatan seperti magik.

Kajian Kes: Kesan DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD terhadap seni kristal komersial

Barisan produk pengeluar utama China pada tahun 2023 menunjukkan bagaimana sistem berperingkat industri telah menjadikan pengukiran tingkat tinggi lebih mudah diakses. Platform laser hibrid mereka mengurangkan masa pengeluaran untuk anugerah 3D kompleks sebanyak 68% sambil mengekalkan ketepatan <0.05mm. Pengujian bebas mengesahkan sistem penyejukan dipatenkan mereka meningkatkan jangka masa pengoperasian mesin sebanyak 22% dalam persekitaran trofi berkeluaran tinggi.

Analisis Trend: Permintaan meningkat untuk produk kristal 3D eksklusif di pasaran premium

Amerika Utara mewakili 38% daripada jualan mesin pengukir kristal secara global, dipacu oleh permintaan untuk paparan barangan kemas tersuai, model skala seni bina, dan komponen kristal berjenama dalam kenderaan mewah. Analisis industri menunjukkan 74% pembeli premium mengutamakan "kemahiran teknikal" apabila memilih barangan kristal berukir, seterusnya mengekalkan permintaan pasaran terhadap sistem yang mampu melakukan pengukiran 200+ lapisan.

Soalan Lazim Mengenai Teknologi Pengukiran Laser 3D

Apakah pengukiran laser 3D?

pengukiran laser 3D melibatkan penggunaan sinar laser yang difokuskan untuk mengukir reka bentuk di dalam bahan jernih, mencipta corak yang rumit yang boleh dilihat dari pelbagai sudut.

Bagaimanakah pengukiran 3D berbeza dengan pengukiran 2D?

Tidak seperti pengukiran 2D yang mencipta kesan permukaan yang cetek, pengukiran 3D membolehkan reka bentuk yang rumit di dalam bahan, menawarkan kualiti optik yang lebih baik dan persepsi kedalaman.

Apakah bahan yang biasanya digunakan untuk pengukiran laser 3D?

Bahan telus berkualiti tinggi seperti kristal biasanya digunakan kerana ia membenarkan sinar laser menembusinya tanpa kehilangan ketajaman, membolehkan pengukiran yang dalam.

Apakah komponen utama mesin pengukiran laser 3D?

Mesin-mesin ini biasanya mempunyai modul laser, komponen fokus paksi-Z dinamik, pengimbas galvo sejuk udara, dan sensor pemantauan masa nyata untuk mencapai pengukiran yang sangat tepat.

Apakah aplikasi pengukiran kristal 3D?

pengukiran kristal 3D digunakan untuk barangan mewah yang dipersonakan, hadiah suka rela, cenderahati korporat, patung, dan pemasangan seni, antara lain.

Jadual Kandungan

-

Bagaimana 3D Mesin Kekar Lasan Mengubah Seni Kristal

- Memahami Proses Kekar Laser 3D dan Mekanik Asasnya

- Ukiran Laser Bawah Permukaan dalam Bahan Lutsinar: Bagaimana Cahaya Berinteraksi Dengan Kristal

- Proses Ablasi Lapisan demi Lapisan: Membina Kedalaman Melalui Pulsa yang Persis

- Perbezaan Pengukiran 3D Berbanding Pengukiran 2D dari Segi Kaedah dan Hasil

- Komponen Utama Mesin Pengukiran Kristal untuk Keputusan Berketerampilan Tinggi

- Dari Imej 2D ke Karya 3D: Pemetaan Kelabu dan Penukaran Reka Bentuk

- Mereka Bentuk Ukiran Kristal 3D yang Menarik Secara Visual dan Tahan Lama

-

Aplikasi dan Trend Pasaran dalam Pengecoran Kristal 3D

- Aplikasi pengecoran 3D dalam seni dan reka bentuk: patung dan pemasangan

- Barangan mewah personalisasi: anugerah suka rela, hadiah, dan cenderamata korporat

- Kajian Kes: Kesan DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD terhadap seni kristal komersial

- Analisis Trend: Permintaan meningkat untuk produk kristal 3D eksklusif di pasaran premium

- Soalan Lazim Mengenai Teknologi Pengukiran Laser 3D