3Dとは クリスタル彫刻機 クリスタルアートへの技術革新

3Dレーザー彫刻プロセスとその基本メカニズムの理解

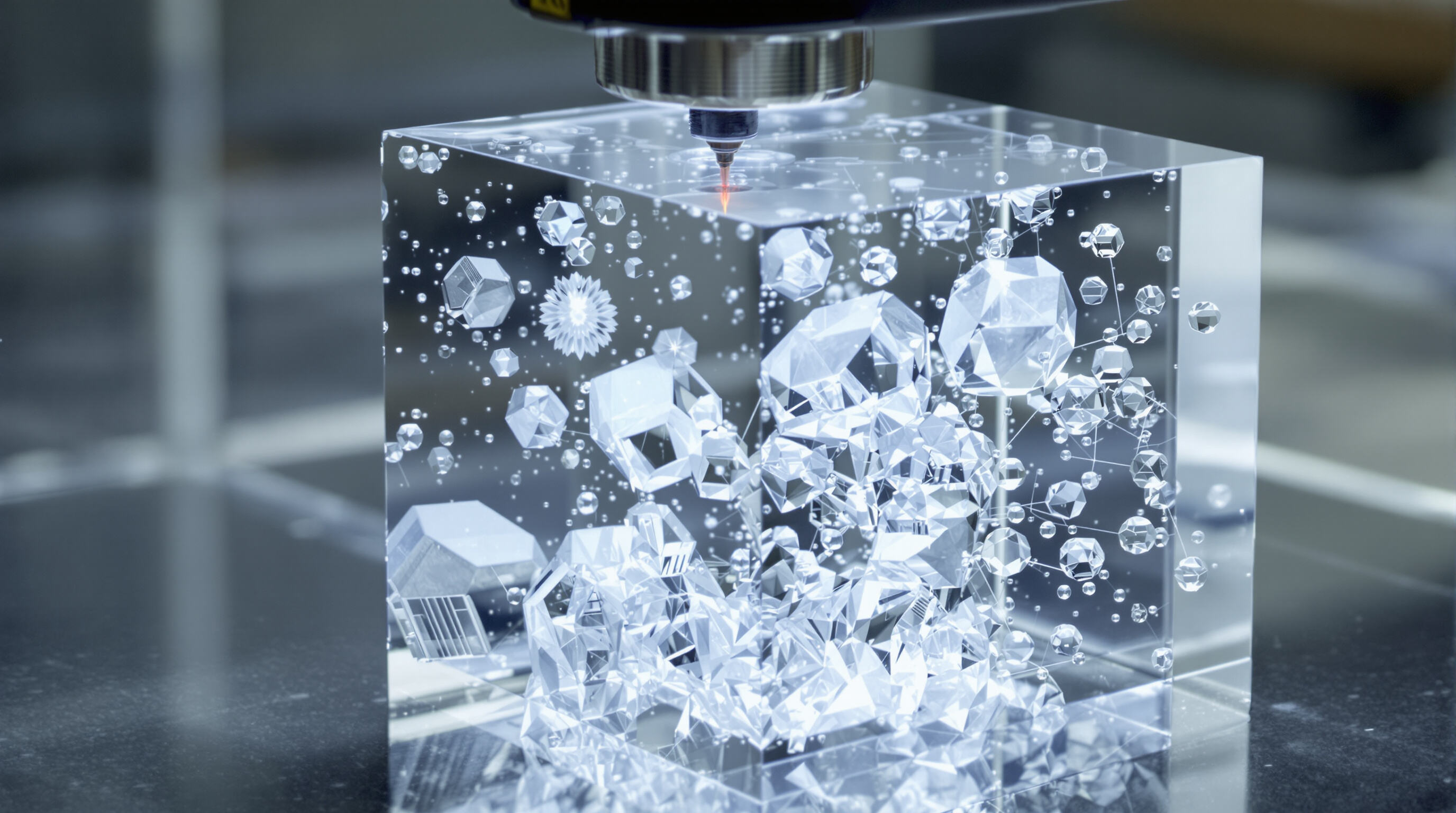

現代のクリスタル彫刻機は、透明な素材内部の表面下にある構造を変化させることで、三次元デザインを彫り出すために集束レーザー光線に依存しています。表面彫刻は単に二次元ですが、この現代技術では、超高速のレーザーパルスをクリスタル内部の特定の箇所へと送り込みます。このパルスはフェムト秒またはピコ秒と非常に短い時間です。それらが狙った箇所に到達すると、非線形吸収と呼ばれる現象を通じて微細なひび割れを生み出します。次に起こる現象は非常に興味深いものです。こうしたひび割れはクリスタル内部に永続的なパターンを形成し、その変化した点で光の散乱の仕方が異なるために、私たちの目にも見えるようになります。ある角度から光が当たるとガラス内部に隠されたアート作品が姿を現す、と考えるとイメージしやすいでしょう。

透明材料における表面下レーザーエングレービング:光とクリスタルの相互作用

高品質の結晶素材では、レーザー光線が約10センチメートルの厚みを通過しても鋭さを失いません。次に起こる現象は非常に興味深いものです。光子が結晶が耐えられる限界を超えて密集すると、内部に小さなプラズマの塊が形成され始めます。これらの微細な穴は5〜20マイクロメートルの大きさを持ち、光が素材内を通過する仕組みに影響を与えます。このため、結晶内にデザインを彫刻すると、表面に彫られているのではなく、中に浮かんでいるように見えるのです。高機能な機械の中には、レーザー光線が結晶内の異なる層を通過する際にその強さを調整するものもあります。これにより製造業者は、かすかに見えるほどの淡い画像から、目の前に飛び出してくるような大胆な三次元効果まで、さまざまな視覚的演出を可能にしています。

層ごとのアブレーションプロセス:精密なパルスによって深みを創り出す

高品質な機械であれば、±0.01mm程度の優れた寸法精度を達成することができます。これは、レーザーを高速で走査するガルバノスキャナーと、ミクロンレベルの微細なZ軸動作を担当する圧電ステージを組み合わせた場合の精度です。例えば、一般的な1インチ立方体の加工を例に挙げると、通常、20〜50層ほどの積層が必要であり、各層は500〜2000回ほどの個別のレーザー照射によって形成されます。このような機械を操作する際には、0.1〜10マイクロジュールのパルスエネルギー調整や、レーザー発振頻度を1〜100キロヘルツの範囲で調整することが必要です。このようにバランスを取ることで、解像度を約200dpiまで高めつつ、各アイテムの彫刻に要する時間は一般的に15〜90分程度に抑えることができます。

3D彫刻と2D彫刻の方法論および結果の違い

従来の2D彫刻方法では、表面に浅い炭化痕を刻むだけのCO2レーザーが使用され、その彫刻深度は通常0.5ミリメートル以下です。しかし、3Dクリスタル彫刻の領域に進むと、状況はずっと面白くなります。これらの高度な技術では、クリスタル内部に複雑なデザインを彫ることが可能で、約10センチメートルの深度まで達成できます。これが特に注目される理由は、デザインの各部分が持ち手によってクリスタルが回転される際に位置を変えたように見える、本物の視差効果を生み出す点です。2024年初頭の材料科学の研究では、さらに興味深い事実も判明しました。3D彫刻が施されたクリスタルは、入射する光のほぼすべてを透過し、約98%の透過率を維持するのに対し、通常の2D彫刻では約85%にとどまります。つまり、この深彫り技術は光学的にも優れた品質を提供しており、高級ブランドが高級製品に採用する理由も納得できます。

高精度彫刻結果のためのクリスタル彫刻機の主要構成部品

高精度の3D加工を実現するレーザー彫刻機の構成部品

現代の水晶彫刻機は一般的に、4つの主要な構成要素が協働して動作する仕組みになっています。まず、サブ10マイクロメートルの波長精度を達成可能なレーザーモジュールがあります。次に、飛行中に調整を行う動的Z軸フォーカス部があり、これに空冷式ガルバノスキャナーによる移動制御部と、リアルタイムで全体を監視するセンサーが組み合わされています。これらの構成要素が調和して動作することで、±5マイクロメートルの再現性を実現します。これは複数の層にわたる複雑な3D彫刻において特に重要です。上位モデルの機種では、熱膨張補償システムを備えるものも増え始めています。このシステムは長時間の彫刻作業中に発生する水晶の膨張問題に対処するのに役立ちます。2024年に発行された『最新レーザー彫刻技術レポート』に記載された業界データによると、このような熱管理技術により、こうした機能を持たない通常の機器と比較して欠陥を約4分の1にまで削減できるとのことです。

深さの変化に対するレーザ出力、焦点、速度制御の役割

異なる深さを正確に得るためには、いくつかの要因の慎重なバランス調整が必要です。レーザ出力の設定範囲は15~60ワットであり、焦点深度は0.1mm単位から最大25mmまで調整可能です。走査速度も50~2,000mm/秒の範囲で、必要に応じて大きく変化します。現代の機器はこれらの変化を迅速に処理する性能を備えています。高度なモデルの中にはモード切替をわずか0.01秒で行い、0.2mm未満の浅いテクスチャから8mmを超える深いカットまで、途切れることなく切り替えることが可能です。現実の条件でのテストにより、フィードバック制御による電力監視システムを使用すれば、全体の生産ラン中、深さの一貫性を±2%以内に維持できることが示されています。これは以前のオープンループシステムに比べて約15%向上しており、製造業者にとって不良品の削減と品質管理の向上を意味します。

結晶彫刻機におけるモーションコントロールシステムとキャリブレーションの重要性

正確な結果を得るためには、半マイクロメートル以内の位置決め精度と、角度誤差を0.001度以下に抑える直動モータステージの性能に大きく依存します。現代的なキャリブレーション技術に関しては、レーザー干渉計測法により、1メートルあたり1マイクロメートル未満のアラインメント誤差を大幅に低減することができます。これは、サイズが約300立方ミリメートルに達する大きな結晶構造を扱う場合には特に重要です。最新のモーションコントロールシステムでは、実に毎秒1,000回という高頻度で5軸補正を行います。この高頻度の補正によって、複雑な三次元形状や曲面を加工する際に生じるわずかな誤差による最終製品の目に見える欠陥を防ぐことが可能になります。

プロフェッショナルグレードマシンにおけるソフトウェア統合とシステムの安定性

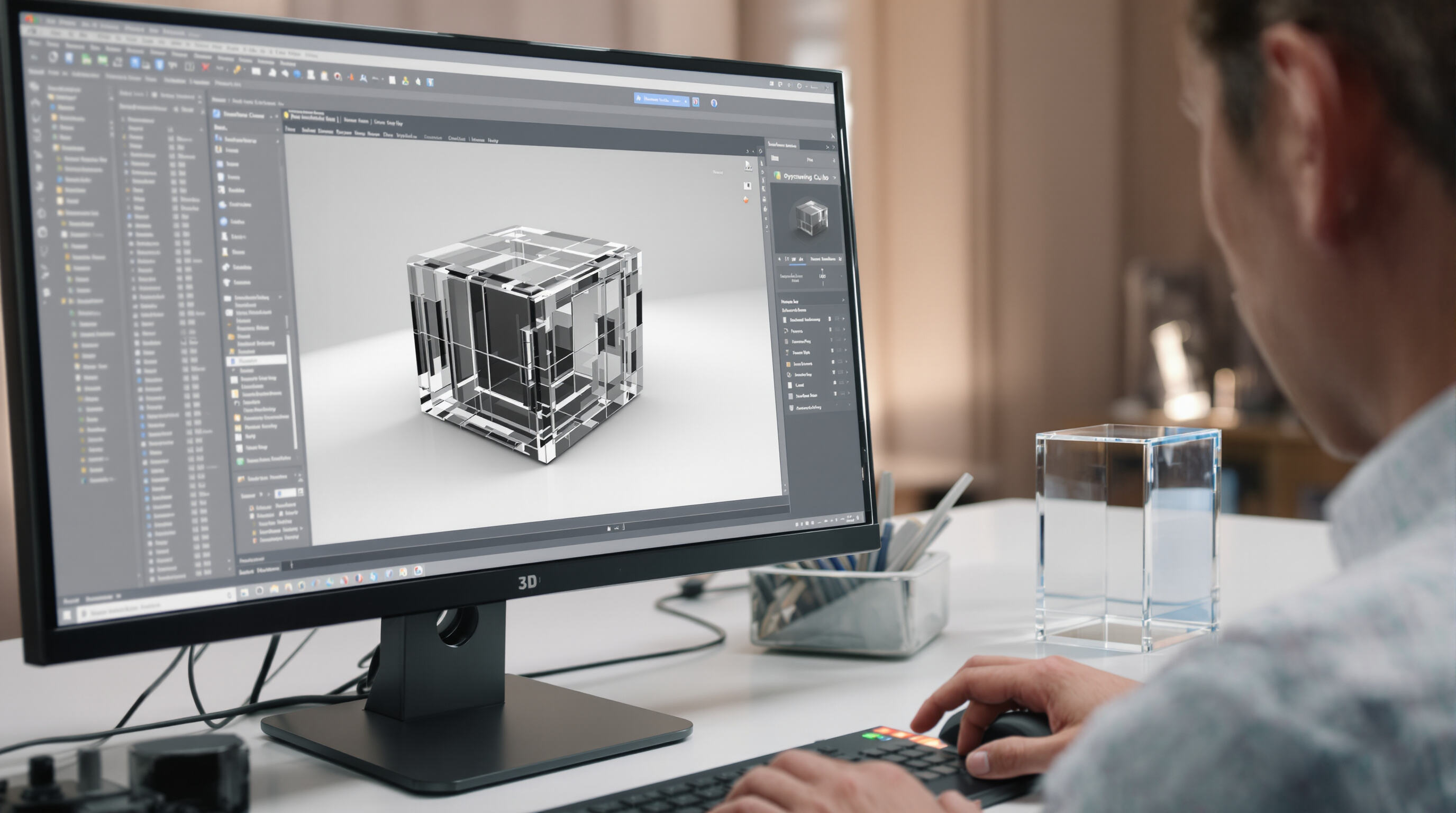

カスタムソフトウェアは、これらの3Dモデル設計を取り込み、アダプティブレイヤースライシングと呼ばれる技術を通じて、実際のマシン指令に変換します。これらのアルゴリズムは、ジオメトリの複雑さに応じて、エネルギー出力を1平方センチメートルあたり約5〜100ジュールの範囲で調整します。シャープなエッジを正確に仕上げる際には、弊社のリアルタイム振動制御システムが明らかに差を生み出します。200〜500キロヘルツの周波数範囲での高速動作時において、エッジ品質の改善率が約18%向上することが確認されています。メンテナンス計画についても忘れてはなりません。弊社独自の機械健康診断技術は、部品の摩耗が始まった段階で、約94%の精度で検出できます。この種の予測能力により、多くの産業用マシンが主要なオーバーホールが必要になるまで、7〜10年もの間使用可能となっています。

2D画像から3D傑作へ:グレースケールマッピングとデザイン変換

結晶デザインにおける深度マッピングのためのグレースケール画像処理

クリスタル彫刻機は、一般的な平面画像を驚くべき3Dマスターピースに変えることができます。この機械は画像内のさまざまなグレースケールを読み取り、それをクリスタルに彫る深さの指示へと変換します。たとえば、画像の中で非常に暗い部分がある場合、機械は素材の奥深くまで彫ることを判断し、明るい部分には表面のごく軽い彫刻で済ませます。スミソニアン・アートテック研究所が昨年発表した研究によると、これらの機械が作るアート作品は、従来の手彫りで作られた作品と比較して、寸法精度が実に3倍も高いということです。伝統的な方法ではどれほどのディテールが失われるかを考えると、これは非常に印象的な成果です。

3D彫刻の精度向上のためのグレースケール高さマップの利用

高さマップとは、明るさが高低差に対応するグレースケール画像のことで、レーザーによって傾斜、尾根、くぼみを0.01mmの垂直解像度で作成する際に利用されます。デザイナーは複数のマップを重ね合わせることで、記念品に顔の輪郭を、建築模型に地形のディテールを表現することがあります。

2D画像を多層構造の3Dモデルへと変換するソフトウェアアルゴリズム

独自のソフトウェアは、エッジ検出とボクセルベースのモデリングにより変換を自動化します。一般的な4インチのクリスタルキューブの場合、これらのツールは単一の2D入力から120〜150の個別レイヤーを生成し、適応型出力調整により影のディテールを保持します。AI駆動の予測エンジンにより、クリスタル基板に固有の光屈折歪みを補正し、最終的な画像忠実度を向上させます。

超微細ディテール用途におけるグレースケール描画の限界

広範な効果があるにもかかわらず、グレースケール変換は50マイクロン未満の微細な箇所(人物写真のまつ毛や8pt未満の文字など)で明瞭さを失う傾向があります。また、256段階のシャドウ制限により、夕焼けなどのグラデーションが豊富なデザインで目立つバンド(段違い)が生じ、滑らかなトーンの遷移のためには手動での調整が必要です。

視覚的に魅力的で耐久性のある3Dクリスタル彫刻の設計

クリスタルアートにおける美的魅力と構造的完全性のバランス

魅力的なクリスタルアートの制作には、デザインの意欲と素材の限界との調和が必要です。機械はマイクロクラックを防ぐために±5 µmの精度を維持しており、これはNIST 2023基準で確認済みです。デザイナーは彫刻深度を戦略的に分散させ、高応力領域では素材の60〜70%の質量を維持しつつ、影のある部分を使って奥行き感を強調します。

3D効果を高めるためのマルチレイヤー彫刻

最大15の異なる層がパルスレーザーによって彫刻され、それぞれの層が光が結晶を透過する方法を変化させます。『 光学材料ジャーナル 』(2022年)に発表された研究では、より深い層が認識される奥行きの68%を占め、破壊限界を超えることなく豊かな立体効果を生み出していることが確認されています。

クオリティの証としての結晶彫刻における精密性と耐久性

プロフェッショナルな結果は、最適化されたレーザー波長(結晶用途では532nmの緑色レーザーが主流)、基板温度を120°C以下に保つ熱管理、および均一な全方位彫刻のための0.001°刻みの回転制御、という3つの主要な要因に依存します。

明瞭度、コントラスト、耐久性を最適化するためのベストプラクティス

トップメーカーが推奨する方法:

- 材料除去を制御するために80~120Wのレーザー出力を使用すること

- 奥行き感を最大限に引き出すために25~40%のグレースケールグラデーションを適用すること

- 彫刻後の超音波洗浄(40kHzで3~5分間)を実施すること

- 反射防止コーティングを適用して3D可視性を35%向上

3Dクリスタル彫刻の応用と市場動向

現代のクリスタル彫刻機の機能はパーソナライズ製造を拡大しており、業界収入は2033年までに2億5千万ドルに達し、9.2%のCAGR(Verified Market Reports 2024)で成長すると予測されています。この成長は、ラグジュアリー商品、企業ギフト、芸術的インスタレーションなど多様な分野での導入を反映しています。

芸術とデザインにおける3D彫刻の応用:彫刻およびインスタレーション

アーティストは、サブサーフェス彫刻技術を使用して光に反応する彫刻作品や博物館のインスタレーションを制作しています。1つのクリスタル内に50,000を超える精密なレーザーポイントを配置することで、周囲の照明とダイナミックに相互作用する豊かな奥行きの作品を表現しています。2024年のガラスアート・ビエンナーレでは、この技法を用いた12の展示が行われ、現代アート界での注目度が高まっていることを示しています。

パーソナライズされたラグジュアリー商品:カスタムアワード、ギフト、企業記念品

Market Research Intellectの2024年最新データによると、現在、商業用マシンの約42%がハイエンドギフト市場で使用されています。人々は、クールな3Dロゴが入ったオリジナルトロフィーや、非常に詳細な指紋を彫刻できる記念品、複数の層で構成されポートレートがまるで本物のようにリアルなウエディングギフトを求めています。技術も非常に進歩しました。現在では、マシンによる顔の彫刻精度が0.1ミリメートルにまで達しており、人物の顔を彫刻しても写真とほぼ同じようにリアルに仕上がります。一部の人々は、これらの画像の出来栄えがまるで魔法のようにリアルだと語っています。

ケーススタディ:DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTDが商業用クリスタルアートに与えた影響

中国の主要メーカーの2023年製品ラインアップは、産業用グレードのシステムが高度な彫刻をより身近なものにしていることを示しています。同社のハイブリッドレーザープラットフォームは、複雑な3Dトロフィーの製造時間を68%短縮しながら、<0.05mmの精度を維持しています。第三者機関によるテストで、同社が特許を持つ冷却システムにより、大量生産のトロフィー製造現場での機械の稼働時間が22%向上することが確認されています。

トレンド分析:プレミアム市場でのオーダーメイド3Dクリスタル製品の需要増加

北米は世界のクリスタル彫刻機市場の38%を占めており、これはカスタムジュエリーディスプレイ、建築用スケールモデル、高級車両に使われるブランド入りクリスタル部品への需要によって後押しされています。業界分析では、プレミアム購入者の74%が「技術的なクラフトマンシップ」を彫刻入りクリスタル製品選択の際に重視しており、200層以上の彫刻が可能なシステムに対する市場需要が維持されています。

3Dレーザー彫刻技術に関するよくある質問

3Dレーザー彫刻とは?

3Dレーザー彫刻は、集束レーザー光線を使用して透明な素材内部にデザインを彫刻し、さまざまな角度から見ることができる複雑な模様を生み出します。

3D彫刻と2D彫刻の違いはなんですか?

浅い表面の刻印を作る2D彫刻とは異なり、3D彫刻は素材内部に詳細なデザインを可能にし、光学的な質感と奥行きを表現できます。

3Dレーザー彫刻に一般的に使用される素材は何ですか?

クリスタルなどの高品質な透明素材が一般的に使用されます。これは、レーザー光線が透過しても鮮明さを失わず、深彫りが可能になるためです。

3Dレーザー彫刻機の主な構成要素は何ですか?

このような機械には、レーザーモジュール、ダイナミックZ軸フォーカシング部品、空冷式ガルバノスキャナー、リアルタイムモニタリングセンサーが搭載されており、高精度の彫刻を実現します。

3Dクリスタル彫刻の応用範囲はどのようになっていますか?

3Dクリスタル彫刻は、カスタムラグジュアリーアイテムや表彰品、企業ギフト、彫刻作品、芸術的インスタレーションなどに使用されます。