Bagaimana 3D Mesin Pahat Kristal Mengubah Seni Kristal

Memahami Proses Pahat Laser 3D dan Mekanisme Intinya

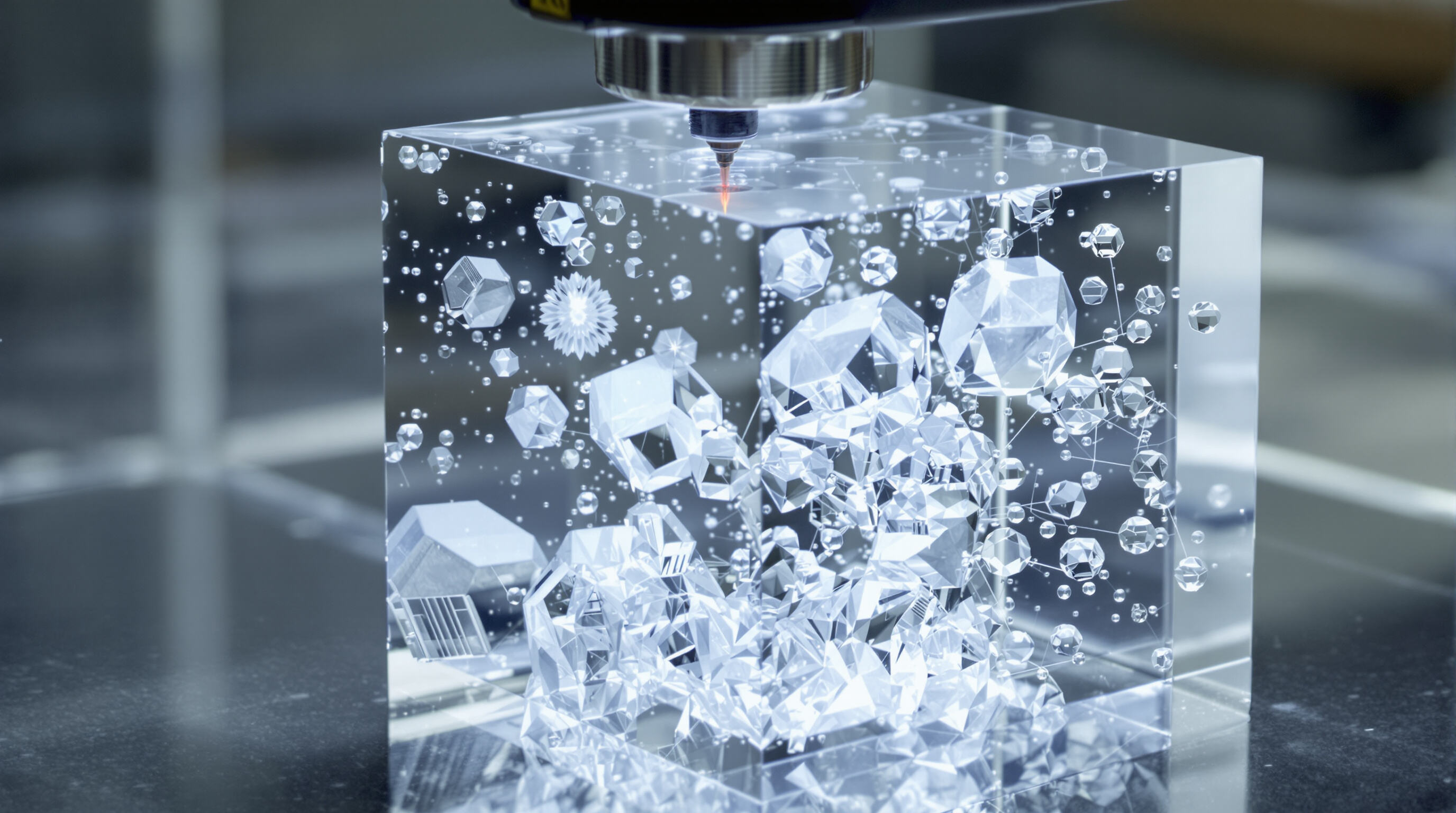

Mesin ukir kristal saat ini mengandalkan sinar laser yang difokuskan untuk mengukir desain tiga dimensi di dalam material transparan dengan memodifikasi bagian yang berada di bawah permukaan. Ukiran pada permukaan hanya bersifat dua dimensi, sedangkan teknik modern ini mengirimkan pulsa laser yang sangat cepat ke titik-titik tertentu jauh di dalam kristal itu sendiri. Pulsa tersebut hanya berlangsung selama femtosekon atau pikosekon, yang merupakan durasi yang sangat singkat. Saat pulsa tersebut mengenai area target, mereka menciptakan retakan kecil melalui proses yang disebut absorpsi non-linear. Yang terjadi selanjutnya cukup menarik. Retakan-retakan ini membentuk pola yang permanen di dalam kristal yang sebenarnya bisa kita lihat karena cahaya tersebar secara berbeda pada titik-titik yang telah termodifikasi. Bayangkan seperti menciptakan seni tersembunyi di dalam kaca yang menjadi terlihat ketika cahaya mengenainya dari sudut tertentu.

Ukiran Laser Bawah Permukaan pada Material Transparan: Cara Cahaya Berinteraksi Dengan Kristal

Bahan kristal berkualitas tinggi memungkinkan sinar laser melewati ketebalan sekitar 10 sentimeter tanpa kehilangan ketajamannya. Apa yang terjadi selanjutnya cukup menarik. Ketika cukup banyak foton berkumpul bersama hingga melampaui kapasitas kristal, kantuk-kantuk kecil plasma mulai terbentuk di dalamnya. Lubang-lubang mikro ini memiliki ukuran antara sekitar 5 hingga 20 mikrometer dan mengganggu cara cahaya melewati material tersebut. Karena itulah ketika suatu desain terukir di dalam kristal ini, desain tersebut tampak seperti melayang di dalamnya, bukan hanya terletak di permukaan saja. Mesin-mesin canggih yang tersedia bahkan mampu menyesuaikan kekuatan sinar laser saat melewati lapisan-lapisan kristal yang berbeda. Hal ini memungkinkan produsen menciptakan berbagai efek visual yang menarik, mulai dari gambar samar yang hampir tak terlihat hingga efek tiga dimensi yang kuat dan seolah melompat keluar.

Proses Ablasi Berlapis: Membangun Kedalaman Melalui Pulsa Presisi

Mesin berkualitas tinggi mampu mencapai akurasi dimensi yang mengesankan, sekitar plus minus 0,01 mm, ketika mereka menggabungkan galvo scanner yang menggerakkan sinar dengan cepat bersama dengan tahap piezoelektrik yang menangani pergerakan sumbu Z yang sangat kecil hingga tingkat mikron. Mari kita ambil contoh kubus satu inci standar. Umumnya, benda ini membutuhkan antara dua puluh hingga lima puluh lapisan yang ditumpuk satu sama lain, dan setiap lapisan dibentuk menggunakan antara lima ratus hingga dua ribu tembakan laser individu. Operator mesin ini menyetel parameter seperti tingkat energi pulsa yang berkisar antara 0,1 hingga 10 mikrojoule dan mengatur seberapa sering laser menembak, biasanya antara satu hingga seratus kilohertz. Keseimbangan ini memungkinkan mereka mencapai resolusi hingga sekitar 200 titik per inci sambil tetap mampu mempertahankan kecepatan pengukiran yang umumnya berkisar antara lima belas hingga sembilan puluh menit untuk setiap objek yang diproduksi.

Perbedaan Metodologi dan Hasil antara Pengukiran 3D dan Pengukiran 2D

Metode pengukiran 2D tradisional menggunakan laser CO2 yang hanya menciptakan bekas karbonisasi dangkal di permukaan, biasanya tidak lebih dalam dari setengah milimeter. Namun ketika kita memasuki wilayah pengukiran kristal 3D, hal ini menjadi jauh lebih menarik. Teknik canggih ini mampu mengukir desain rumit di dalam kristal itu sendiri, mencapai kedalaman sekitar 10 sentimeter. Apa yang membuatnya istimewa? Hasilnya menciptakan efek paralaks nyata di mana bagian-bagian tertentu dari desain tampak berubah posisi ketika seseorang memutar kristal tersebut di tangannya. Sebuah telaah ilmu material dari awal 2024 juga menemukan sesuatu yang menarik. Kristal dengan pengukiran 3D memungkinkan hampir seluruh cahaya yang diterimanya untuk menembus, mempertahankan sekitar 98% transmisi cahaya. Sementara itu, pengukiran 2D biasa hanya mampu mencapai sekitar 85%. Artinya, pengukiran yang lebih dalam ini menawarkan kualitas optik jauh lebih baik, yang menjelaskan mengapa merek-merek mewah lebih memilih teknik ini untuk produk-produk premium mereka.

Komponen Utama Mesin Pengukir Kristal untuk Hasil Presisi Tinggi

Komponen Mesin Gravir Laser yang Memungkinkan Pekerjaan 3D Berpresisi Tinggi

Mesin pemotong kristal saat ini umumnya terdiri dari empat komponen utama yang bekerja sama. Pertama ada modul laser yang mampu mencapai akurasi panjang gelombang sub-10 mikrometer. Lalu terdapat bagian fokus dinamis sumbu-Z yang menyesuaikan secara otomatis, dipasangkan dengan pemindai galvo berpendingin udara untuk mengontrol pergerakan, serta sensor pemantauan secara real-time yang terus memantau segalanya. Ketika semua komponen ini bekerja secara harmonis, mereka mampu mencapai presisi pengulangan sekitar plus-minus 5 mikrometer, yang sangat penting saat melakukan pemotongan 3D kompleks di berbagai lapisan. Mesin kelas atas mulai dilengkapi dengan sistem kompensasi termal khusus pula. Sistem ini membantu mengatasi masalah ekspansi kristal yang terjadi selama sesi pemotongan yang berlangsung lama. Menurut data industri dari Laporan Teknologi Pemotongan Laser Terbaru yang diterbitkan pada tahun 2024, pengelolaan termal semacam ini dapat mengurangi cacat sekitar seperempat dibandingkan peralatan biasa yang tidak memiliki fitur tersebut.

Peran Kontrol Daya, Fokus, dan Kecepatan Laser untuk Variasi Kedalaman

Mendapatkan kedalaman yang berbeda membutuhkan keseimbangan hati-hati di antara beberapa faktor. Pengaturan daya laser berkisar dari 15 hingga 60 watt, sedangkan penyesuaian kedalaman fokus dapat dilakukan dalam peningkatan sekecil 0,1 mm hingga 25 mm. Kecepatan pemindaian juga memainkan peran besar, bervariasi antara 50 hingga 2.000 mm per detik tergantung pada kebutuhan. Peralatan modern sudah cukup baik dalam menangani perubahan ini secara cepat. Beberapa model canggih dapat mengganti mode hanya dalam 0,01 detik, menjadikan transisi dari menciptakan tekstur sangat dangkal kurang dari 0,2 mm hingga pemotongan lebih dalam yang melebihi 8 mm tanpa hambatan menjadi mungkin. Pengujian di kondisi nyata telah menunjukkan bahwa sistem yang menggunakan pengawasan daya loop-tertutup mampu mempertahankan konsistensi kedalaman dalam kisaran plus-minus 2% sepanjang jalannya produksi. Itu mencerminkan peningkatan sekitar 15% dibandingkan sistem loop-terbuka yang lebih lama, artinya lebih sedikit produk yang ditolak dan pengendalian kualitas yang lebih baik secara keseluruhan bagi para produsen.

Pentingnya Sistem Kontrol Gerak dan Kalibrasi pada Mesin Ukir Kristal

Mendapatkan hasil yang presisi sangat bergantung pada meja motor linear yang mampu menempatkan objek dalam ketelitian setengah mikrometer dan menjaga deviasi sudut di bawah 0,001 derajat. Saat membicarakan teknik kalibrasi modern, interferometri laser benar-benar membantu mengurangi kesalahan penjajaran yang mengganggu hingga kurang dari satu mikrometer per meter. Hal ini sangat penting saat bekerja dengan formasi kristal besar yang bisa mencapai ukuran sekitar 300 milimeter kubik. Untuk sistem kontrol gerak terkini, mereka mampu melakukan koreksi lima sumbu sebanyak 1.000 kali per detik. Koreksi frekuensi tinggi ini memberikan perbedaan besar saat menangani bentuk tiga dimensi yang rumit atau permukaan melengkung, di mana kesalahan kecil pun akan menghasilkan cacat yang terlihat pada produk akhir.

Integrasi Perangkat Lunak dan Stabilitas Sistem pada Mesin Profesional

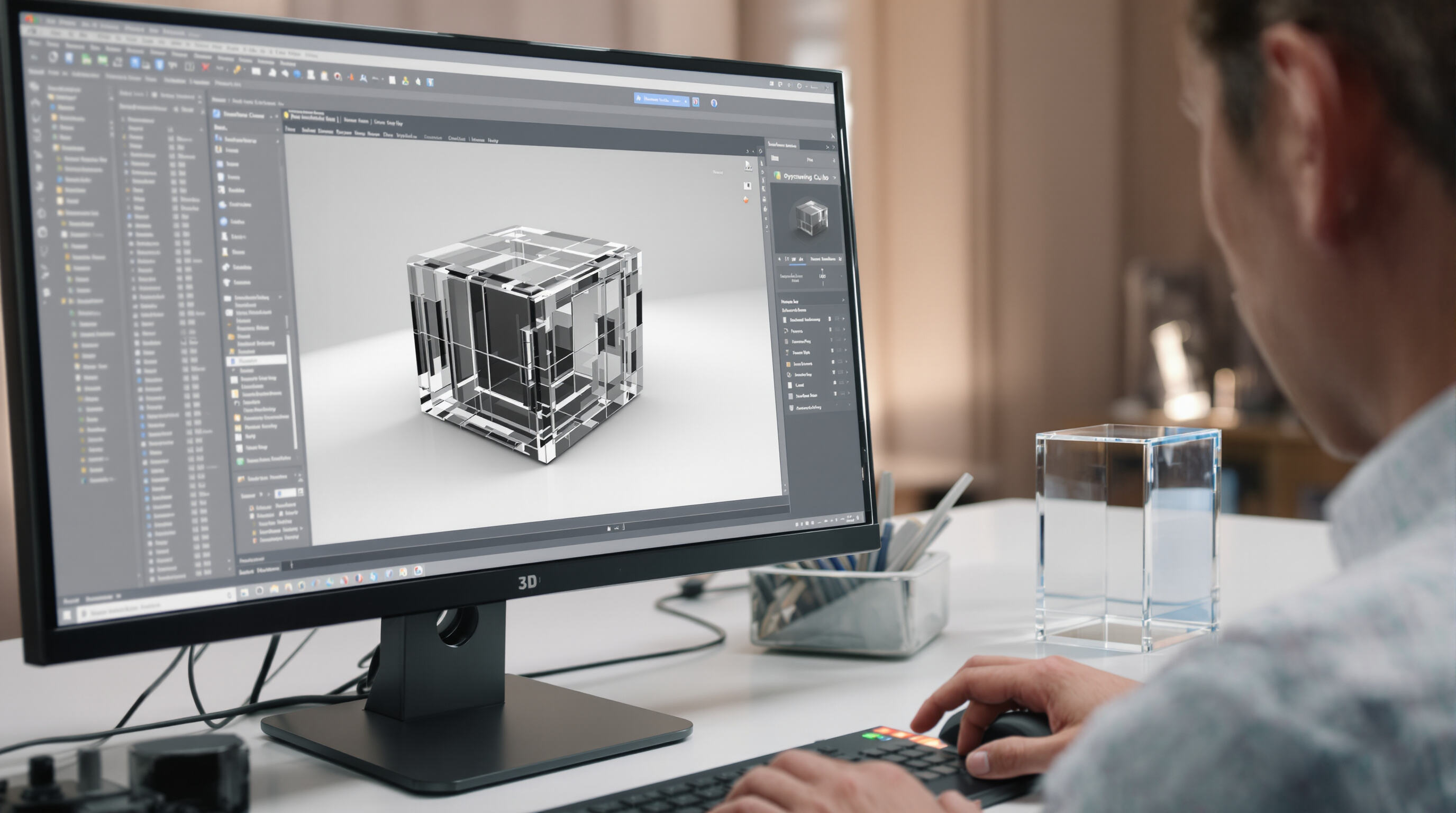

Perangkat lunak khusus mengambil desain model 3D tersebut dan mengubahnya menjadi perintah mesin nyata melalui metode yang disebut adaptive layer slicing. Algoritma-algoritma ini menyesuaikan tingkat energi dari sekitar 5 hingga 100 joule per sentimeter persegi tergantung seberapa rumit geometrinya. Dalam hal menghasilkan tepi yang tajam, sistem peredam getaran secara real time kami memberikan perbedaan yang jelas. Kami telah melihat peningkatan kualitas tepi sekitar 18 persen saat menangani pola-pola bergerak cepat pada frekuensi antara 200 hingga 500 kilohertz. Dan jangan dilupakan perencanaan pemeliharaan. Teknologi pemantauan khusus kami mampu mendeteksi kapan suku cadang mulai aus dengan tingkat akurasi yang mengesankan, sekitar 94%. Kemampuan prediktif semacam ini membantu menjelaskan mengapa sebagian besar unit industri dapat bertahan selama tujuh hingga sepuluh tahun sebelum membutuhkan perbaikan besar.

Dari Gambar 2D ke Karya 3D: Pemetaan Grayscale dan Konversi Desain

Pemrosesan Gambar Grayscale untuk Pemetaan Kedalaman dalam Desain Kristal

Mesin ukir kristal mengubah gambar datar biasa menjadi karya seni 3D yang menakjubkan. Mesin ini melakukannya dengan membaca berbagai tingkat keabuan dalam sebuah gambar dan mengubahnya menjadi instruksi seberapa dalam mesin harus mengukir ke dalam kristal. Bayangkan seperti ini: ketika ada area yang sangat gelap pada gambar, mesin mengetahui bahwa bagian tersebut harus diukir lebih dalam ke dalam bahan, sedangkan bagian yang lebih terang hanya mendapatkan sentuhan ringan di permukaan. Menurut penelitian yang dipublikasikan tahun lalu oleh Smithsonian ArtTech Institute, mesin-mesin ini mampu menciptakan karya seni yang secara dimensi tiga kali lebih akurat dibandingkan hasil pahatan tangan secara tradisional. Cukup mengesankan, mengingat betapa banyak detail yang bisa hilang selama metode tradisional.

Menggunakan Peta Tinggi Grayscale untuk Presisi Ukiran 3D

Peta ketinggian—gambar grayscale khusus di mana kecerahan sesuai dengan ketinggian—mengarahkan laser dalam menciptakan lereng, pegunungan, dan lekukan dengan resolusi vertikal 0,01mm. Desainer sering menumpuk beberapa peta untuk menghasilkan fitur rumit seperti kontur wajah pada karya peringatan atau detail topografi dalam miniatur arsitektur.

Algoritma Perangkat Lunak yang Menerjemahkan Gambar 2D Menjadi Model 3D Bertingkat

Perangkat lunak proprietary mengotomatisasi konversi menggunakan deteksi tepi dan pemodelan berbasis voxel. Untuk kubus kristal 4" standar, alat-alat ini menghasilkan 120–150 lapisan terpisah dari satu masukan 2D tunggal, menjaga detail bayangan melalui modulasi daya adaptif. Mesin prediksi berbasis AI kini mampu mengkompensasi distorsi refraksi cahaya yang melekat pada substrat kristal, meningkatkan fidelitas gambar akhir.

Batasan Rendering Grayscale Saat Ini pada Aplikasi Detail Sangat Halus

Meskipun secara umum efektif, konversi ke grayscale menghadapi tantangan pada fitur di bawah 50 mikron—seperti bulu mata dalam potret atau teks yang lebih kecil dari 8pt—yang sering kehilangan kejelasan. Batas 256 nuansa juga dapat menghasilkan banding yang terlihat pada desain dengan gradien kaya seperti pemandangan matahari terbenam, sehingga memerlukan penyempurnaan manual agar transisi tonal terlihat halus.

Merancang Engraving Kristal 3D yang Menarik Secara Visual dan Tahan Lama

Menyeimbangkan Daya Tarik Estetis dengan Integritas Struktural dalam Seni Kristal

Membuat seni kristal yang menarik menuntut harmoni antara ambisi desain dan batasan material. Mesin mempertahankan ketelitian ±5 µm—yang telah diverifikasi berdasarkan standar NIST 2023—untuk menghindari mikro retakan yang melemahkan struktur. Desainer secara strategis mendistribusikan kedalaman engraving, menjaga 60–70% massa asli di zona bertekanan tinggi sambil memanfaatkan area yang teduh untuk meningkatkan kedalaman yang dirasakan.

Engraving Berlapis untuk Efek 3D yang Meningkatkan Kedalaman Visual

Hingga 15 lapisan berbeda terbentuk menggunakan laser pulsa, masing-masing mengubah cara cahaya dibiaskan melalui kristal. Penelitian yang dipublikasikan dalam Jurnal Bahan Optik (2022) menemukan bahwa lapisan yang lebih dalam memberikan kontribusi sebesar 68% terhadap kedalaman yang dirasakan, memungkinkan efek volumetrik yang kaya tanpa melampaui ambang batas retak.

Presisi dan Keawetan pada Pengukiran Kristal sebagai Tanda Kualitas

Hasil profesional bergantung pada tiga faktor utama: panjang gelombang laser yang dioptimalkan (laser hijau 532nm mendominasi aplikasi kristal), manajemen termal yang menjaga suhu substrat di bawah 120°C, dan kontrol rotasi bertahap 0,001° untuk pengukiran merata dari segala arah.

Praktik Terbaik untuk Mengoptimalkan Kecerahan, Kontras, dan Ketahanan

Produsen terkemuka merekomendasikan:

- Menggunakan daya laser 80–120W untuk penghilangan material terkendali

- Menerapkan gradien skala abu-abu 25–40% untuk memaksimalkan persepsi kedalaman

- Melakukan pembersihan ultrasonik pasca pengukiran (3–5 menit pada frekuensi 40kHz)

- Mengaplikasikan lapisan antipantul untuk meningkatkan visibilitas 3D sebesar 35%

Aplikasi dan Tren Pasar dalam Pengukiran Kristal 3D

Kemampuan mesin pengukiran kristal modern telah memperluas manufaktur personalisasi, dengan pendapatan industri yang diproyeksikan mencapai $250 juta pada tahun 2033 pada tingkat pertumbuhan tahunan gabungan (CAGR) 9,2% (Verified Market Reports 2024). Pertumbuhan ini mencerminkan adopsi di sektor barang mewah, hadiah perusahaan, dan instalasi seni.

Aplikasi pengukiran 3D dalam seni dan desain: patung dan instalasi

Seniman menggunakan pengukiran bawah permukaan untuk menciptakan patung dan instalasi museum yang responsif terhadap cahaya. Sebuah kristal tunggal dapat berisi lebih dari 50.000 titik laser yang ditempatkan secara presisi, membentuk komposisi dengan kedalaman yang berinteraksi dinamis dengan pencahayaan sekitar. Biennale of Glass Art 2024 menampilkan 12 karya menggunakan teknik ini, menandai meningkatnya popularitasnya dalam seni kontemporer.

Barang mewah personalisasi: penghargaan, hadiah, dan suvenir perusahaan yang dibuat sesuai pesanan

Menurut data terbaru dari Market Research Intellect pada tahun 2024, sekitar 42 persen dari semua mesin komersial saat ini digunakan di pasar hadiah premium. Orang-orang menginginkan piala khusus yang dilengkapi logo 3D menarik, benda peringatan yang mampu menangkap detail sidik jari secara luar biasa, dan hadiah pernikahan di mana potret tampak hampir nyata dengan lapisan ganda. Teknologinya juga telah menjadi sangat canggih. Saat ini, mesin-mesin mampu mereproduksi wajah dengan ketelitian hingga 0,1 milimeter sehingga ketika mereka melakukan pengukiran pada wajah seseorang, hasilnya hampir sama persis seperti foto. Beberapa orang bahkan mengatakan bahwa hasil gambar yang begitu realistis terasa seperti magis.

Studi Kasus: Dampak DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD terhadap seni kristal komersial

Garis produk 2023 dari produsen Tiongkok terkemuka menunjukkan bagaimana sistem berbasis industri telah membuat pengukiran canggih lebih mudah diakses. Platform hibrida laser mereka mengurangi waktu produksi untuk penghargaan 3D kompleks sebesar 68% sambil mempertahankan akurasi <0,05mm. Pengujian independen mengonfirmasi bahwa sistem pendingin paten mereka meningkatkan waktu operasional mesin sebesar 22% di lingkungan produksi trofi bervolume tinggi.

Analisis Tren: Permintaan meningkat untuk produk kristal 3D khusus di pasar premium

Amerika Utara menyumbang 38% dari penjualan mesin pengukir kristal secara global, didorong oleh permintaan untuk pajangan perhiasan yang dikustomisasi, model skala arsitektur, dan komponen kristal bermerk di dalam kendaraan mewah. Analisis industri menunjukkan bahwa 74% pembeli premium mengutamakan "kerajinan teknis" ketika memilih barang kristal terukir, sehingga menjaga permintaan pasar untuk sistem yang mampu melakukan pengukiran lebih dari 200 lapisan.

Pertanyaan Umum tentang Teknologi Laser Engraving 3D

Apa itu pengukiran laser 3D?

3D laser engraving melibatkan penggunaan sinar laser terarah untuk mengukir desain di dalam bahan transparan, menciptakan pola-pola rumit yang dapat dilihat dari berbagai sudut.

Bagaimana perbedaan antara 3D engraving dan 2D engraving?

Berbeda dengan 2D engraving yang menciptakan bekas goresan dangkal di permukaan, 3D engraving memungkinkan desain yang rumit di dalam bahan, menawarkan kualitas optik dan persepsi kedalaman yang lebih baik.

Apa saja bahan yang umum digunakan untuk 3D laser engraving?

Bahan transparan berkualitas tinggi, seperti kristal, sering digunakan karena memungkinkan sinar laser melewati tanpa kehilangan ketajaman, sehingga memungkinkan pengukiran dalam.

Apa saja komponen utama mesin 3D laser engraving?

Mesin-mesin ini umumnya memiliki modul laser, komponen fokus dinamis pada sumbu Z, scanner galvo pendingin udara, serta sensor pemantauan real-time untuk menghasilkan pengukiran presisi tinggi.

Apa saja aplikasi dari 3D crystal engraving?

pengukiran kristal 3D digunakan untuk barang mewah personalisasi, penghargaan kustom, hadiah perusahaan, patung, serta instalasi seni, di antaranya.

Daftar Isi

- Bagaimana 3D Mesin Pahat Kristal Mengubah Seni Kristal

- Komponen Utama Mesin Pengukir Kristal untuk Hasil Presisi Tinggi

- Dari Gambar 2D ke Karya 3D: Pemetaan Grayscale dan Konversi Desain

- Merancang Engraving Kristal 3D yang Menarik Secara Visual dan Tahan Lama

-

Aplikasi dan Tren Pasar dalam Pengukiran Kristal 3D

- Aplikasi pengukiran 3D dalam seni dan desain: patung dan instalasi

- Barang mewah personalisasi: penghargaan, hadiah, dan suvenir perusahaan yang dibuat sesuai pesanan

- Studi Kasus: Dampak DEZHOU QIJUN AUTOMATION EQUIPMENT CO., LTD terhadap seni kristal komersial

- Analisis Tren: Permintaan meningkat untuk produk kristal 3D khusus di pasar premium

- Pertanyaan Umum tentang Teknologi Laser Engraving 3D