Zvýšená rychlost svařování a provozní efektivita

30 % rychlejší: Soustředěný zdroj tepla přináší výhody procesu spojené se 30% vyšší rychlostí svařování, kvalitními hranami a velmi rychlým svařováním. Tím se urychluje příprava svarů a zároveň se zlepšuje integrity svaru (průměrně 3,2 minuty na metr redukce času cyklu uvádějí výrobci plechových konstrukcí) (Ponemon 2023). Pulsní provozní režim technologie eliminuje prodlevy způsobené přenastavováním nástrojů a umožňuje stálou svařovací rychlost 12 metrů za minutu v automobilovém průmyslu.

Možnosti spojitého svařování pro výrobní linky

Integrované CNC ovládání a robotické systémy articulace umožňují nepřetržitý provoz 24/7, což je zásadní pro výrobu vysokého objemu. Analýza výroby v leteckém průmyslu z roku 2024 odhalila zlepšení výstupu o 35 % při přechodu z odporového svařování na nepřetržité laserové systémy. Tento bezproblémový pracovní postup minimalizuje úzká místa a zároveň udržuje polohovou přesnost ±0,1 mm po osmihodinové směně, čímž odpadává potřeba manuální kalibrace.

Nepřekonatelná přenosnost a kompaktní design

Moderní přenosné laserové svařovací stroje předefinují průmyslovou mobilitu díky ergonomickému inženýrství a návrhům šetrným k prostoru. V porovnání s tradičními systémy váží až o 70 % méně a kombinují odolné hliníkové konstrukce s ergonomickými rukojetěmi potlačujícími vibrace pro práci jediného operátora. Díky kompaktním rozměrům – často srovnatelným s bezdrátovými ručními nářadími – umožňují přesnou manipulaci i v těsných prostorech.

Ergonomické konfigurace ručních laserových svařovacích strojů

Inženýři kladejí důraz na vyvážené rozložení hmotnosti prostřednictvím modulárních uspořádání, což umožňuje provoz bez únavy obsluhy po dobu 8+ hodin. Funkce jako otočné optické kabely a magnetické ochranné brýle umožňují rychlé přemisťování během svařování v prostorách nad hlavou nebo ve svislé poloze. Integrované chladicí systémy zajišťují tepelnou stabilitu v uzavřených prostorech a zároveň eliminují potřebu externích chladičů.

Aplikace oprav na místě v leteckém průmyslu

Technici v oblasti leteckého průmyslu využívají přenosnost pro opravy od špiček křídel po podvozky bez nutnosti demontáže. Terénní testy ukazují, že ruční laserové jednotky dokončí opravy trhlin na lopatkování turbín o 58 % rychleji než metody TIG. Nepřítomnost plynových lahví a kompatibilita s bateriemi 24 V umožňují provoz přímo u letištní dráhy, čímž se minimalizuje prostoj letadel během kritické údržby.

Přesné inženýrství s minimálním tepelným dopadem

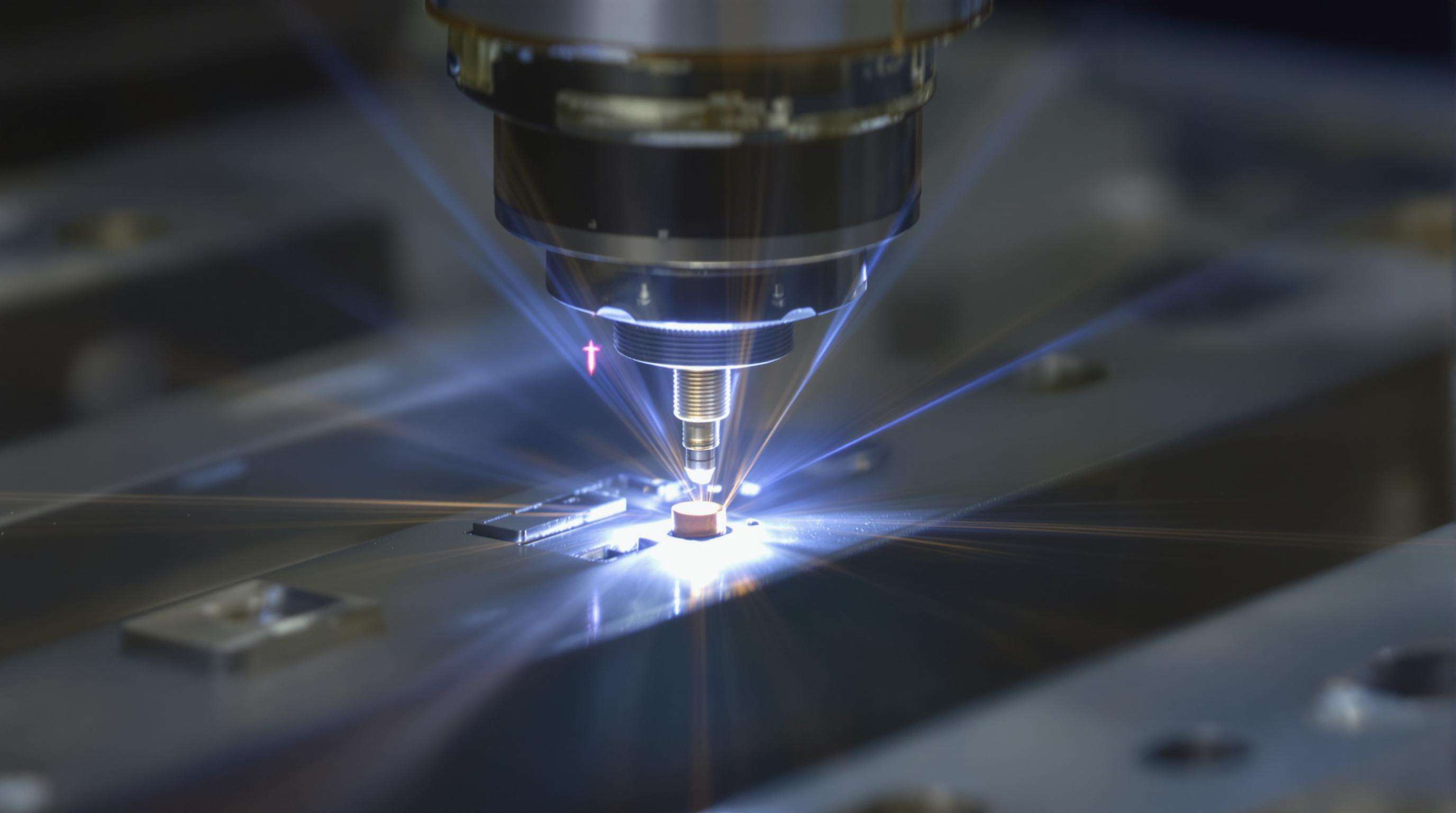

průměr paprsku 0,5 mm pro mikro-svařovací aplikace

Laserové svařovací zařízení dosahují přesnosti, kterou tradiční metody nemohou dosáhnout, přičemž jejich úzké svazky o šířce pouhých 0,5 mm umožňují provádět svařování o tloušťce pouhých 0,2 mm u komponent určených pro lékařské aplikace. Tato vlastnost je zásadní pro letectví a implantabilní lékařské přístroje, kde musí spoje zachovávat toleranci v řádu desetin milimetru.

Zmenšení tepelně ovlivněné zóny u tenkých materiálů

Použití pokročilého tvarování pulzů snižuje tepelně ovlivněnou zónu (HAZ) o 62 % ve srovnání se svařováním TIG (Zpráva o zpracování materiálů 2023). U materiálů s tloušťkou pod 1 mm – běžných u pouzder baterií – toto zamezuje deformacím a zachovává pevnost v tahu. Systém s reálným sledováním teploty upravuje dodávání energie s přesností ±3 %, čímž zajišťuje, že materiál si uchová 95 % svých původních vlastností.

Studie případu: Svařování komponent lékařských přístrojů

Projekt neurostimulátoru z titanové slitiny dokonale prokázal převahu laserového svařování:

- Zkreslení : 80 % méně než u odporového svařování

- Úprava svařovaných ploch po svařování : Zcela eliminována díky spojům bez odstřikování

-

Výstup výroby : Zvýšení z 82 % na 98 %

Proces splnil normy čistých prostor ISO 13485 a zároveň snížil energetické náklady na jednotku o 44 %.

Univerzální kompatibilita materiálů a polohování

Svařování více slitin od hliníku po titan

Laserové systémy bez použití tavidla spojují hliník (řady 5000–7000) s titanovými slitinami, jako je Ti-6Al-4V. Nedávný výzkum v oblasti zpracování více materiálů ukázal 95% účinnost spojů mezi nesourodými materiály díky přesné modulaci energie. Technologie s ovládáním pulzů 50–200 µs zabraňuje vzniku křehkých intermetalických fází při spojování měděných slitin s nerezovou ocelí.

Svařovací konfigurace shora a svisle

Přenosné laserové svařovací zařízení umožňují stabilní přístup k spoji 360° s odchylkou paprsku pouze 0,1 mm. Terénní testy ukázaly 60% snížení času potřebného na nastavení svislých švů, protože operátoři již nevyžadují složité upínací zařízení. Systémy s rozptylem paprsku <2° dosahují ztráty energie pouze <10 % ve svislé poloze, což je zásadní pro potrubí loděnic a údržbu elektráren.

Čisté svařování s minimální následnou úpravou

Spojování bez odstřikování u automobilových panelů

Laserové svařování odstraňuje odstřiky díky přesné kontrole energie, čímž se sníží potřeba čištění po svařování až o 90 %. To umožňuje bezprostřední přechod na následné procesy lakování, zejména při výrobě podvozků elektrických vozidel vysokého objemu.

Porovnání kvality povrchové úpravy

Laserem svařované svarové spoje vykazují o 60 % méně povrchových nerovností než svařované obloukovou metodou. Mikrofotografické hodnocení odhaluje povrchy blízké finálnímu tvaru s průměrnou drsností odpovídající základnímu materiálu, což umožňuje výrobcům vynechat leštění a přesto dodržet tolerance pod 0,2 mm.

Energetická účinnost a úspory provozních nákladů

Spotřeba energie ve srovnání s konvenčním TIG svařováním

Ruční laserové svařovací zařízení využívá o 40–50 % méně energie než TIG systémy, přičemž pro běžné úkoly vyžaduje 12–15 kW místo obvyklých 20–25 kW. Analýza z roku 2024 ukázala, že laserové svařování snížilo měsíční náklady na energie o 540 dolarů na pracovní stanici v automobilové výrobě.

Analýza nákladů na dlouhodobou údržbu

Zjednodušená optická architektura snižuje náklady na výměnu komponent o 30–35 % během pěti let ve srovnání s konvenčními systémy. Bez spotřebních elektrod ani regulátorů plynu zařízení eliminují roční náklady na materiál ve výši 2 800–3 200 dolarů na jednotku. Laserové svařovací stroje mají v průměru 12 000 provozních hodin mezi servisními zásahy – což je trojnásobek životnosti TIG systémů

Nejčastější dotazy

Jaké jsou hlavní výhody použití laserového svařování?

Laserové svařování nabízí vyšší rychlost svařování, nepřekonatelnou přesnost a energetickou účinnost. Umožňuje nepřetržité svařování s minimálním tepelným působením a zároveň je použitelné pro různé materiály.

Jakým způsobem snižuje laserové svařování provozní náklady?

Laserové svařování snižuje spotřebu energie, čímž vede ke snížení měsíčních nákladů na energie. Kromě toho zjednodušená optická architektura snižuje dlouhodobé náklady na údržbu.

Lze použít laserové svařovací stroje pro přenosné aplikace?

Ano, moderní přenosné laserové svařovací zařízení jsou navržena pro průmyslovou mobilitu, což umožňuje přesnou ovladatelnost a provádění oprav přímo na místě, zejména v odvětvích, jako je letecký průmysl.

Obsah

- Zvýšená rychlost svařování a provozní efektivita

- Nepřekonatelná přenosnost a kompaktní design

- Přesné inženýrství s minimálním tepelným dopadem

- Univerzální kompatibilita materiálů a polohování

- Čisté svařování s minimální následnou úpravou

- Energetická účinnost a úspory provozních nákladů

- Nejčastější dotazy