Vitesse de soudage accrue et efficacité opérationnelle

30 % plus rapide : La source de chaleur concentrée réunit les avantages du processus avec une vitesse de soudage supérieure de 30 %, des bords supérieurs et un soudage très rapide. Cela accélère la préparation des joints avec une intégrité améliorée du soudage (l'industrie de la tôlerie signale en moyenne une réduction de 3,2 minutes par mètre de temps de cycle) (Ponemon 2023). Le mode d'opération pulsé de la technologie élimine les retards dus au repositionnement des outils et permet une vitesse constante de 12 mètres par minute dans l'assemblage automobile.

Capacités de soudage continu pour les lignes de production

Les commandes CNC intégrées et les systèmes d'articulation robotiques permettent un fonctionnement ininterrompu 24/7, essentiel pour la fabrication à grande échelle. Une analyse de production aérospatiale de 2024 a révélé une amélioration de la production de 35% en passant du soudage par résistance aux systèmes laser continus. Ce flux de travail fluide réduit les goulots d'étranglement tout en maintenant une précision positionnelle de ±0,1 mm sur des quarts de travail de 8 heures, éliminant ainsi le besoin d'un recalibrage manuel.

Portabilité Inégalée et Design Compact

Les soudeurs laser portables modernes redéfinissent la mobilité industrielle grâce à une ingénierie ergonomique et des conceptions optimisées en termes d'espace. Pesant jusqu'à 70% de moins que les systèmes traditionnels, ces appareils combinent des châssis en aluminium robustes et des poignées anti-vibrations adaptées aux flux de travail à un seul opérateur. Leur faible encombrement, souvent comparable à celui des outils électroportatifs sans fil, permet une maniabilité précise dans les espaces restreints.

Configurations de Soudeurs Laser Portatifs Ergonomiques

Les ingénieurs privilégient une répartition équilibrée du poids grâce à des configurations modulaires, permettant une utilisation continue de plus de 8 heures sans fatigue de l'opérateur. Des fonctionnalités telles que des câbles optiques rotatifs et des lunettes de protection magnétiques permettent un repositionnement rapide lors d'opérations de soudage en position haute ou verticale. Les systèmes de refroidissement intégrés préservent la stabilité thermique en environnement confiné tout en éliminant la nécessité d'utiliser des refroidisseurs externes.

Applications de réparation sur site dans l'industrie aérospatiale

Les techniciens aérospatiaux profitent de la portabilité pour effectuer des réparations allant des extrémités des ailes au train d'atterrissage sans démontage. Des tests sur le terrain montrent que les unités laser portables réalisent des réparations de fissures sur aubes de turbine 58 % plus rapidement que les méthodes TIG. L'absence de bouteilles de gaz et la compatibilité avec des batteries de 24V permettent d'intervenir au bord de la piste, réduisant ainsi l'immobilisation des aéronefs pendant les opérations critiques de maintenance.

Ingénierie précise avec un impact thermique minimal

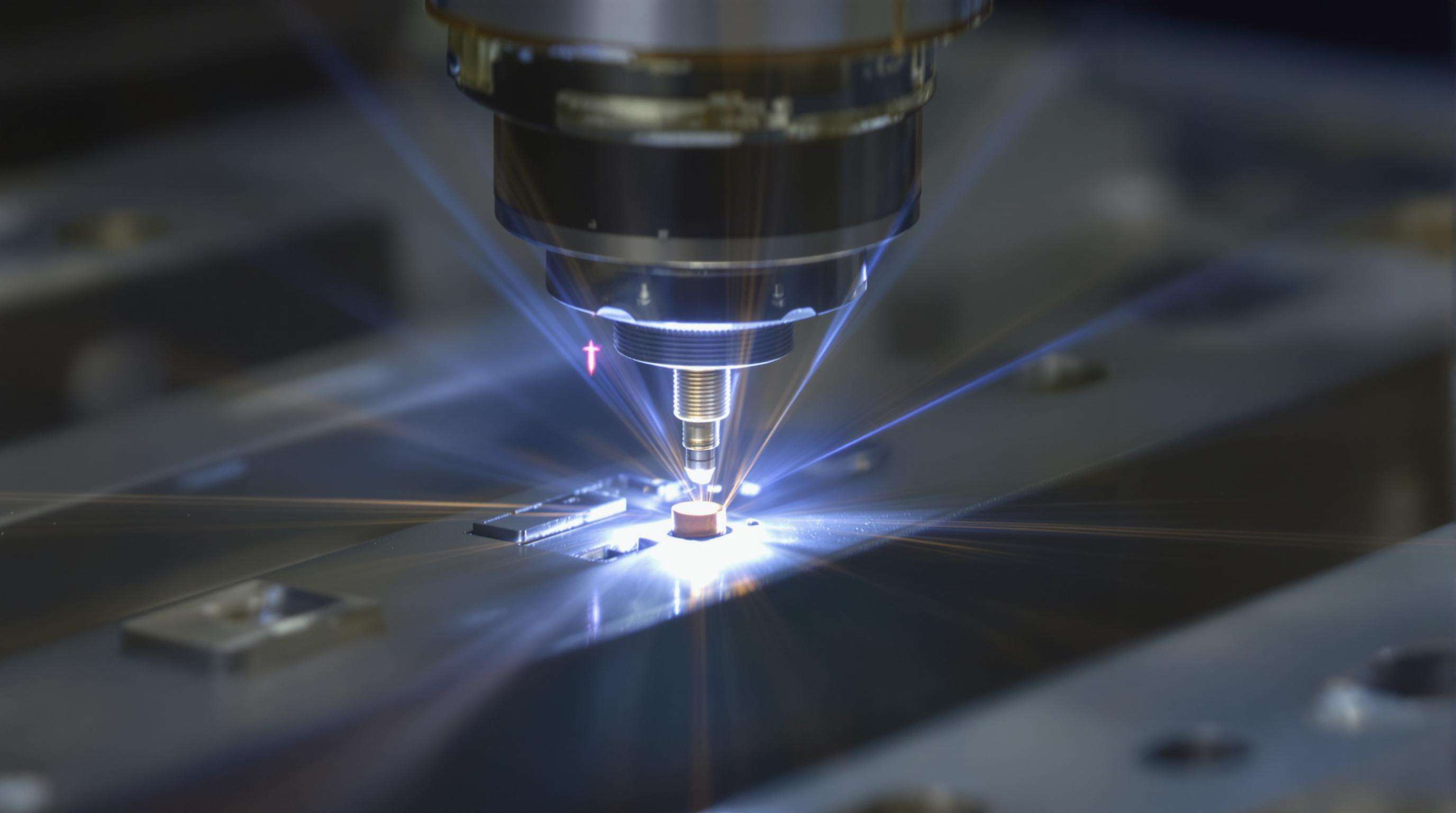

diamètre du faisceau de 0,5 mm pour des applications de micro-soudage

Les soudeurs laser offrent une précision inégalée par les méthodes traditionnelles, avec des faisceaux concentrés aussi étroits que 0,5 mm, permettant des soudures aussi fines que 0,2 mm dans les composants médicaux. Cette capacité est essentielle pour les instruments aérospatiaux et les dispositifs médicaux implantables, où les joints doivent maintenir des tolérances inférieures au millimètre.

Réduction de la zone affectée par la chaleur dans les matériaux fins

La forme avancée des impulsions réduit la zone affectée thermiquement (ZAT) de 62 % par rapport au soudage TIG (Rapport sur le traitement des matériaux 2023). Dans les matériaux d'une épaisseur inférieure à 1 mm, courants dans les boîtiers de batteries, cela empêche la déformation et préserve la résistance à la traction. La surveillance thermique en temps réel ajuste la délivrance de l'énergie avec une précision de ±3 %, garantissant que les matériaux conservent 95 % de leurs propriétés initiales.

Étude de cas : Soudage de composants pour dispositifs médicaux

Un projet de neurostimulateur en alliage de titane a démontré la supériorité du soudage laser :

- Déformation : 80 % inférieur au soudage par résistance

- Nettoyage après soudage : Éliminé grâce à des joints sans projections

-

Rendement de production : Passé de 82 % à 98 %

Le processus a respecté les normes ISO 13485 des salles blanches tout en réduisant les coûts énergétiques unitaires de 44 %.

Compatibilité et positionnement polyvalents des matériaux

Soudage multi-alliages, de l'aluminium au titane

Les systèmes laser assemblent sans difficulté l'aluminium (séries 5000-7000) au titane des nuances telles que Ti-6Al-4V sans ajout de flux. Des recherches récentes sur la fabrication multi-matériaux révèlent une efficacité des joints de 95 % à travers les matériaux dissimilaires grâce à une modulation précise de l'énergie. La commande d'impulsion de 50 à 200 µs de la technologie empêche la formation de phases intermétalliques fragiles lors du soudage des alliages de cuivre à l'acier inoxydable.

Configurations de soudage en plafond et vertical

Soudeurs laser portables permettent un accès stable aux joints à 360° avec une dérive du faisceau de seulement 0,1 mm. Des essais sur le terrain montrent une réduction de 60 % du temps de préparation pour les coutures verticales, les opérateurs n'ayant plus besoin de fixations complexes. La divergence du faisceau <2° des systèmes garantit une perte d'énergie <10 % en position en plafond, essentielle pour la tuyauterie en chantier naval et la maintenance en centrale électrique.

Soudures propres avec post-traitement réduit

Assemblage sans projections pour les panneaux automobiles

Le soudage laser élimine les projections grâce à un contrôle précis de l'énergie, réduisant de jusqu'à 90 % le nettoyage après soudage. Cela permet une transition immédiate vers les étapes de peinture, en particulier lors de l'assemblage de châssis de véhicules électriques à haut volume.

Comparaisons de la qualité des finitions de surface

Les joints soudés au laser présentent 60 % moins d'irrégularités de surface que leurs homologues soudés à l'arc. Les analyses micrographiques révèlent des surfaces proches de la forme finale, avec une rugosité moyenne équivalente à celle des matériaux de base, permettant aux fabricants de sauter les phases de polissage tout en maintenant des tolérances inférieures à 0,2 mm.

Efficacité énergétique et économies de coûts opérationnels

Consommation d'énergie par rapport au soudage TIG conventionnel

Les soudeuses laser portables consomment 40 à 50 % d'énergie en moins que les systèmes TIG, nécessitant 12 à 15 kW pour des tâches qui exigent généralement 20 à 25 kW. Une analyse de 2024 a montré que le soudage laser réduisait les dépenses énergétiques mensuelles de 540 dollars par poste de travail dans la fabrication automobile.

Analyse des coûts de maintenance à long terme

L'architecture optique simplifiée réduit les coûts de remplacement des composants de 30 à 35 % sur cinq ans par rapport aux systèmes traditionnels. En l'absence d'électrodes consommables ou de régulateurs de gaz, les installations économisent 2 800 à 3 200 dollars par an et par unité en coûts matériels. Les soudeurs laser assurent en moyenne 12 000 heures d'utilisation entre deux entretiens, soit le triple de la durée de vie des systèmes TIG

Questions fréquemment posées

Quels sont les principaux avantages de l'utilisation du soudage laser ?

Le soudage laser offre une vitesse de soudage accrue, une précision inégalée et une grande efficacité énergétique. Il permet un soudage continu avec un impact thermique minimal, tout en étant polyvalent avec différents matériaux.

Comment le soudage laser permet-il d'économiser sur les coûts d'exploitation ?

Le soudage laser réduit la consommation d'énergie, entraînant ainsi des dépenses énergétiques mensuelles plus basses. De plus, l'architecture optique simplifiée diminue les coûts d'entretien à long terme.

Les soudeurs laser peuvent-ils être utilisés dans des applications portables ?

Oui, les modernes soudeuses laser portables sont conçues pour la mobilité industrielle, permettant une maniabilité précise et des applications de réparation sur site, notamment dans des industries comme l'aérospatiale.

Table des Matières

- Vitesse de soudage accrue et efficacité opérationnelle

- Portabilité Inégalée et Design Compact

- Ingénierie précise avec un impact thermique minimal

- Compatibilité et positionnement polyvalents des matériaux

- Soudures propres avec post-traitement réduit

- Efficacité énergétique et économies de coûts opérationnels

- Questions fréquemment posées