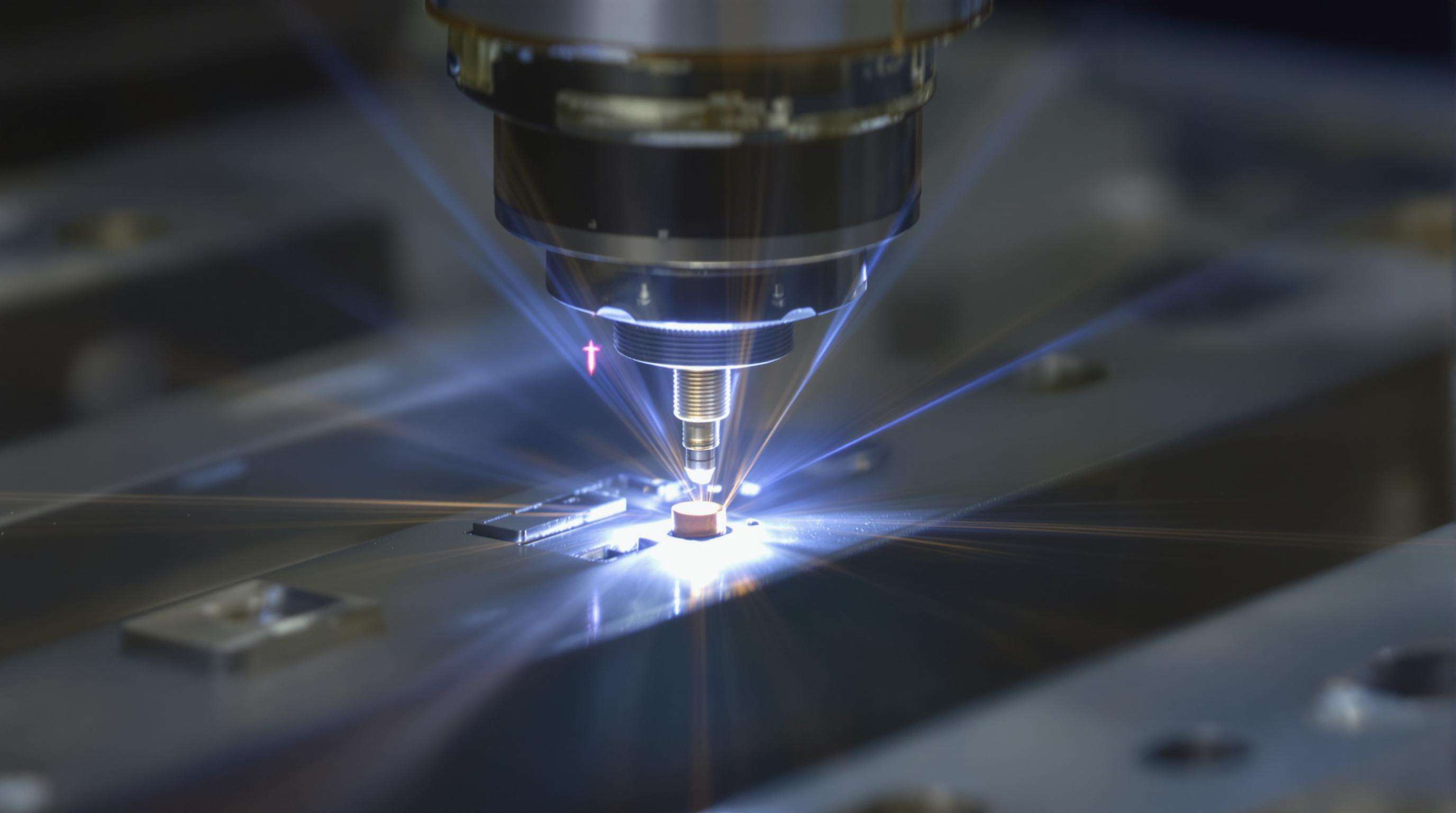

Viteză de Sudare Crescută și Eficiență Operațională

cu 30% mai rapid: Sursa de căldură focalizată aduce beneficii ale procesului printr-o viteză de sudare cu 30% mai mare, cu margini superioare și sudare foarte rapidă. Aceasta accelerează pregătirea îmbinării cu o integritate îmbunătățită a sudurii (industria de tablă raportează o reducere medie a timpului de ciclu de 3,2 minute pe metru) (Ponemon 2023). Modul de funcționare pulsatoriu al tehnologiei elimină întârzierile cauzate de reașezarea sculelor și permite o viteză constantă de sudare de 12 metri pe minut în asamblarea autovehiculelor.

Capacități de Sudare Continuă pentru Linii de Producție

Controalele CNC integrate și sistemele de articulație robotică permit o funcționare neîntreruptă 24/7, esențială pentru producția în volum mare. O analiză a producției aeronautice din 2024 a relevat o îmbunătățire a producției cu 35% prin trecerea de la sudura prin rezistență la sistemele laser continue. Acest flux de lucru fără întreruperi minimizează ambuteiajele, menținând o precizie de poziționare de ±0,1 mm pe durata unui schimb de 8 ore, eliminând astfel necesitatea recalibrării manuale.

Mobilitate și Design Compact Fără Egal

Sudorile laser portabile moderne redefinesc mobilitatea industrială prin inginerie ergonomică și designuri eficiente din punct de vedere al spațiului. Având un greutate cu până la 70% mai mică decât sistemele tradiționale, aceste dispozitive combină cadre din aluminiu rezistente cu mâneri care amortizează vibrațiile, pentru un flux de lucru adaptat unui singur operator. Dimensiunile lor compacte - adesea comparabile cu cele ale uneltelor electrice fără fir - permit o manevrabilitate precisă în spații strâmte.

Configurații Sudor Laser Ergonomice cu mânerul

Inginerii acordă prioritate distribuției echilibrate a greutății prin amenajări modulare, permițând utilizarea continuă timp de 8+ ore fără ca operatorul să se obosescă. Caracteristici precum cablurile de fibră optică rotative și ochelarii de protecție magnetici permit repoziționarea rapidă în timpul lucrului la sudare în poziție verticală sau de deasupra capului. Sistemele integrate de răcire mențin stabilitatea termică în spațiile închise, eliminând astfel necesitatea răcitoarelor externe.

Aplicații de Reparații la fața locului în Industria Aerospațială

Tehnicienii din industria aerospațială beneficiază de portabilitate pentru a repara de la vârful aripii până la trenul de aterizare fără demontare. Testele din teren arată că unitățile cu laser portabile finalizează reparațiile crăpăturilor de la paletele turbinei cu 58% mai rapid decât metodele TIG. Lipsa cilindrilor cu gaz și compatibilitatea cu baterii de 24V permit operațiuni lângă pista de aterizare, minimizând timpul de nefuncționare al aeronavei în timpul întreținerii critice.

Inginerie Precisă cu Impact Minim de Căldură

diametru de 0,5 mm al Fascului pentru Aplicații de Sudare Microscopică

Sudorii cu laser realizează o precizie fără precedent comparativ cu metodele tradiționale, fasciculele concentrate având o lățime de doar 0,5 mm, permițând suduri fine de 0,2 mm în componentele de calitate medicală. Această capacitate este esențială pentru instrumentele aeronautice și dispozitivele medicale implantabile, unde îmbinările trebuie să mențină toleranțe submilimetrice.

Reducerea zonei afectate termic în materiale subțiri

Formarea avansată a impulsurilor reduce zona afectată termic (ZAT) cu 62% comparativ cu sudarea TIG (Raportul de Prelucrare a Materialelor 2023). În materiale cu grosime sub 1 mm - comune în carcasele bateriilor - acest lucru previne deformarea și păstrează rezistența la tracțiune. Monitorizarea termică în timp real ajustează livrarea energiei cu o precizie de ±3%, asigurând menținerea a 95% din proprietățile inițiale ale materialului.

Studiu de caz: Sudarea componentelor pentru dispozitive medicale

Un proiect cu un neurostimulator din aliaj de titan a demonstrat superioritatea sudării cu laser:

- Deformare : 80% mai puțin decât sudarea prin rezistență

- Curățare după sudare : Eliminată datorită îmbinărilor fără stropi

-

Randamentul producției : A crescut de la 82% la 98%

Procesul a respectat standardele camerei curate ISO 13485, în timp ce a redus costurile energetice pe unitate cu 44%.

Compatibilitate și poziționare versatile a materialelor

Sudare multi-aliaj, de la aluminiu la titan

Sistemele laser unesc fără probleme aluminiul (seriile 5000–7000) cu aliaje de titan precum Ti-6Al-4V, fără aditivi de flux. Cercetările recente privind fabricarea din materiale multiple relevă o eficiență a îmbinării de 95% între materiale diferite, prin modulare precisă a energiei. Controlul pulsului de 50–200 µs al tehnologiei previne fazele intermetalice fragile atunci când se lipește aliaje de cupru la oțel inoxidabil.

Configurații de sudare pe verticală și de deasupra

Sudori portabili cu laser permit acces stabil la îmbinări la 360° cu o deviație a fasciculului de ̰0,1 mm. Testele din teren arată o reducere cu 60% a timpului de pregătire pentru cusăturile verticale, deoarece operatorii nu mai au nevoie de dispozitive complexe de fixare. Divergența fasciculului <2° al sistemelor menține o pierdere de energie <10% în poziții de deasupra, esențială pentru conductele de la șantiere navale și întreținerea centralelor electrice.

Suduri curate cu prelucrare ulterioară redusă

Asamblare fără proiecții în panourile auto

Sudarea cu laser elimină proiecțiile prin controlul precis al energiei, reducând curățarea post-sudare cu până la 90%. Acest lucru permite trecerea imediată la etapele de vopsire, în special în asamblarea caroseriilor pentru vehicule electrice cu volum mare.

Compararea calității finisării suprafeței

Îmbinările sudate cu laser prezintă cu 60% mai puține neregularități de suprafață comparativ cu cele sudate cu arc electric. Evaluările prin microscopie relevă suprafețe aproape perfecte ca formă, cu valori medii de rugozitate care corespund materialelor de bază, permițând producătorilor să omită etapa de lustruire și totuși să mențină toleranțe sub 0,2 mm.

Eficiența energetică și economiile de costuri operaționale

Consumul de energie comparativ cu sudarea TIG convențională

Sudorii cu laser portabili utilizează cu 40-50% mai puțină energie comparativ cu sistemele TIG, necesitând 12-15 kW pentru sarcini care de obicei necesită 20-25 kW. O analiză din 2024 a arătat că sudarea cu laser a redus cheltuielile lunare de energie cu 540 USD pe workstation în fabricația auto.

Analiza costurilor de întreținere pe termen lung

Arhitectura optică simplificată reduce costurile de înlocuire a componentelor cu 30-35% pe durata a cinci ani, comparativ cu sistemele convenționale. Lipsa electrozilor consumabili sau a reglatoarelor de gaz face posibilă eliminarea a 2.800-3.200 de dolari din costurile anuale de materiale pe unitate. Sudorile laser au în medie 12.000 de ore de funcționare între intervențiile de service – triplul duratei de viață a sistemelor TIG

Întrebări frecvente

Care sunt principalele avantaje ale sudării cu laser?

Sudarea cu laser oferă o viteză de sudare crescută, precizie fără egal și eficiență energetică. Permite sudarea continuă cu impact termic minim, fiind în același timp versatilă pentru diferite materiale.

Cum contribuie sudarea cu laser la reducerea costurilor operaționale?

Sudarea cu laser reduce consumul de energie, ducând la scăderea cheltuielilor lunare cu energia. În plus, arhitectura optică simplificată reduce costurile de întreținere pe termen lung.

Pot fi utilizate sudorile cu laser în aplicații portabile?

Da, sudorii laser portabili moderni sunt concepuți pentru mobilitate industrială, permițând o manevrabilitate precisă și aplicații de reparații la fața locului, în special în industria aerospațială.

Cuprins

- Viteză de Sudare Crescută și Eficiență Operațională

- Mobilitate și Design Compact Fără Egal

- Inginerie Precisă cu Impact Minim de Căldură

- Compatibilitate și poziționare versatile a materialelor

- Suduri curate cu prelucrare ulterioară redusă

- Eficiența energetică și economiile de costuri operaționale

- Întrebări frecvente