Erhöhte Schweißgeschwindigkeit und Betriebseffizienz

30 % schneller: Die fokussierte Wärmequelle vereint die Prozessvorteile einer um 30 % höheren Schweißgeschwindigkeit mit optimalen Kanten und sehr schnellem Schweißen. Dadurch wird die Vorbereitung der Fügeverbindungen beschleunigt und die Schweißnahtintegrität verbessert (die Blechverarbeitungsindustrie meldet eine durchschnittliche Zykluszeitreduktion von 3,2 Minuten pro Meter) (Ponemon 2023). Der gepulste Betriebsmodus der Technologie eliminiert Verzögerungen aufgrund von Werkzeugumpositionierung und ermöglicht eine konstante Schweißgeschwindigkeit von 12 Metern pro Minute in der Automobilfertigung.

Dauerhafte Schweißfähigkeiten für Produktionslinien

Integrierte CNC-Steuerungen und robotergestützte Artikulationssysteme ermöglichen einen ununterbrochenen 24/7-Betrieb, der für die Hochleistungsproduktion entscheidend ist. Eine Analyse der Luftfahrtproduktion aus dem Jahr 2024 ergab eine 35-prozentige Steigerung der Ausbeute durch den Wechsel von Widerstandsschweißen auf kontinuierliche Lasersysteme. Dieser nahtlose Arbeitsablauf minimiert Engpässe und gewährleistet trotzdem eine Positionsgenauigkeit von ±0,1 mm über Schichten von 8 Stunden, wodurch manuelle Nachkalibrierungen entfallen.

Hervorragende Portabilität und kompaktes Design

Moderne portable Laserschweißgeräte definieren industrielle Mobilität neu durch ergonomische Konstruktion und platzsparende Designs. Sie wiegen bis zu 70 % weniger als herkömmliche Systeme und verbinden robuste Aluminiumrahmen mit vibrationsdämpfenden Griffen für Einzelbedienung. Ihr kompaktes Gehäuse – oft vergleichbar mit kabellosen Elektrowerkzeugen – ermöglicht präzise Handhabung in engsten Arbeitsumgebungen.

Ergonomische Hand-Laserschweißkonfigurationen

Ingenieure legen Wert auf eine ausgewogene Gewichtsverteilung durch modulare Anordnungen, wodurch ein kontinuierlicher Einsatz von über 8 Stunden ohne Bedienereignung ermöglicht wird. Funktionen wie drehbare Glasfaserkabel und magnetische Schutzbrillen erlauben eine schnelle Neupositionierung während Überkopf- oder Vertikalschweißarbeiten. Integrierte Kühlsysteme gewährleisten thermische Stabilität in beengten Umgebungen und machen externe Kühlaggregate überflüssig.

Anwendung vor Ort für Reparaturen in der Luftfahrtindustrie

Techniker in der Luftfahrt nutzen die Portabilität für Reparaturen von der Flügelspitze bis zum Fahrwerk ohne Demontage. Praxistests zeigen, dass handgehaltene Lasereinheiten Reparaturen an Turbinenschaufelrissen 58 % schneller als mit TIG-Verfahren abschließen. Der Verzicht auf Gasflaschen und die Kompatibilität mit 24-V-Batterien ermöglichen Wartungsarbeiten direkt am Landebahnrand und reduzieren die Stillstandszeiten von Flugzeugen während kritischer Instandhaltungsarbeiten.

Präzisionsengineering mit minimalem Wärmeeinfluss

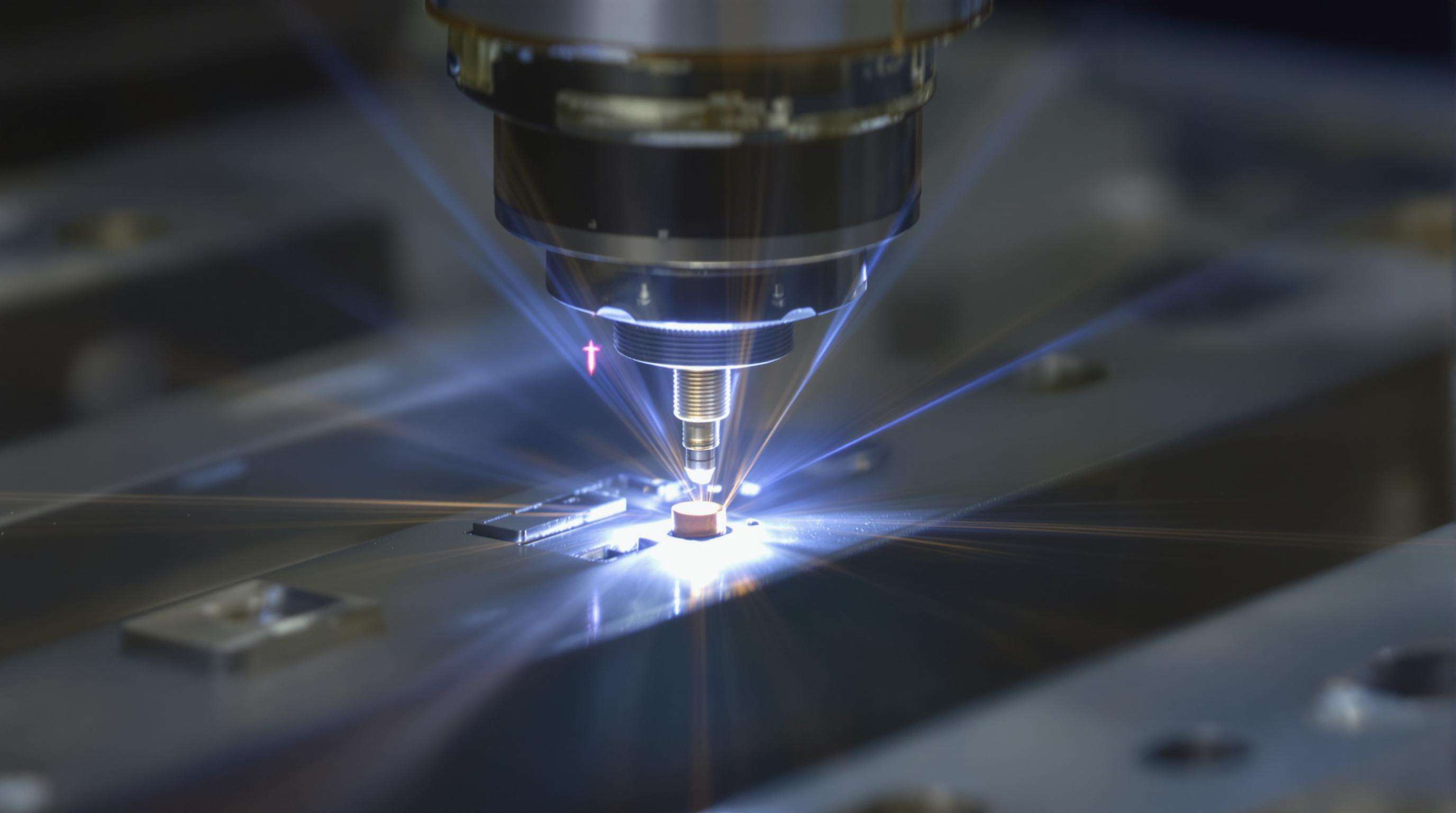

0,5 mm Strahldurchmesser für Mikroschweißanwendungen

Laser-Schweißgeräte erreichen eine Präzision, die von traditionellen Methoden nicht erreicht wird. Fokussierte Strahlen mit einer Breite von nur 0,5 mm ermöglichen Schweißnähte von nur 0,2 mm Stärke an Komponenten der Medizintechnik. Diese Fähigkeit ist entscheidend für die Luftfahrtmesstechnik und implantierbare medizinische Geräte, bei denen die Verbindungen Toleranzen im Submillimeterbereich einhalten müssen.

Reduzierte wärmeeinflusste Zone bei dünnen Materialien

Durch fortschrittliche Impulsformung wird die wärmeeinflusste Zone (HAZ) um 62 % im Vergleich zum TIG-Schweißen reduziert (2023 Materials Processing Report). Bei Materialien mit einer Dicke unter 1 mm – üblich bei Batteriegehäusen – verhindert dies Verzug und erhält die Zugfestigkeit. Die Echtzeit-Thermüberwachung passt die Energiezufuhr mit einer Genauigkeit von ±3 % an und stellt sicher, dass die Materialien 95 % ihrer ursprünglichen Eigenschaften behalten.

Fallstudie: Schweißen von Komponenten für medizinische Geräte

Ein Projekt mit einer Titanlegierung für Neurostimulatoren zeigte die Überlegenheit des Laserschweißens:

- Verzerrung : 80 % weniger als beim Widerstandsschweißen

- Nachbearbeitung nach dem Schweißen : Entfällt aufgrund von spritzerfreien Verbindungen

-

Produktionsausbeute : Von 82 % auf 98 % gesteigert

Der Prozess erfüllte die ISO-13485-Reinraumstandards und senkte gleichzeitig die Energiekosten pro Einheit um 44 %.

Vielfältige Materialverträglichkeit und Positionierung

Schweißen mit Mehrmetalllegierungen von Aluminium bis Titan

Lasersysteme verbinden nahtlos Aluminium (5000er- und 7000er-Serie) mit Titanwerkstoffen wie Ti-6Al-4V ohne Zusatz von Flussmitteln. Aktuelle Forschungen zur Verarbeitung von Mehrmaterialien zeigen eine Verbindungseffizienz von 95 % über unterschiedliche Materialien hinweg durch präzise Energiemodulation. Die 50–200 µs Impulssteuerung der Technologie verhindert spröde intermetallische Phasen beim Verbinden von Kupferlegierungen mit rostfreiem Stahl.

Schweißkonfigurationen von oben und vertikal

Tragbare Laserschweißgeräte ermöglichen stabile 360°-Verbindungszugänglichkeit mit einer Strahldrift von lediglich 0,1 mm. Feldtests zeigen eine Reduzierung der Einrichtungszeit um 60 % bei vertikalen Nähten, da komplexe Vorrichtungen für die Bediener nicht mehr erforderlich sind. Die geringe Strahldivergenz von weniger als 2° gewährleistet einen Energieverlust von weniger als 10 % in über Kopf liegenden Positionen, was für Rohrleitungen im Schiffbau und Wartungsarbeiten in Kraftwerken entscheidend ist.

Saubere Schweißnähte mit reduziertem Nachbearbeitungsaufwand

Spritzerfreies Verbinden bei Karosserieteilen

Das Laserschweißen vermeidet Spritzer durch präzise Energiekontrolle und reduziert den Nachbearbeitungsaufwand um bis zu 90 %. Dadurch kann unmittelbar mit der Lackierung fortgefahren werden, insbesondere bei der Serienfertigung von Elektrofahrzeug-Chassis.

Vergleich der Oberflächenqualität

Lasergeschweißte Verbindungen weisen 60 % weniger Oberflächenunregelmäßigkeiten auf als konventionell Lichtbogengeschweißte. Mikroskopische Analysen zeigen nahezu netzformgerechte Oberflächen mit Rauheitswerten, die denen des Grundmaterials entsprechen. Somit können Hersteller den Polierschritt überspringen und trotzdem Toleranzen unter 0,2 mm einhalten.

Energieeffizienz und Einsparungen bei Betriebskosten

Energieverbrauch im Vergleich zum konventionellen WIG-Schweißen

Handgeführte Laserschweißgeräte verbrauchen 40–50 % weniger Energie als WIG-Systeme und benötigen für typische Schweißaufgaben 12–15 kW statt 20–25 kW. Eine Analyse aus dem Jahr 2024 zeigte, dass das Laserschweißen die monatlichen Energiekosten in der Automobilfertigung pro Arbeitsplatz um 540 US-Dollar senkte.

Langfristige Analyse der Wartungskosten

Die vereinfachte optische Architektur senkt die Komponentenersatzkosten über fünf Jahre um 30–35 % gegenüber konventionellen Systemen. Ohne verschleißbehaftete Elektroden oder Gasregler entfallen jährliche Materialkosten von 2 800–3 200 $ pro Einheit. Laser-Schweißgeräte erreichen im Durchschnitt 12 000 Betriebsstunden zwischen den Wartungen – das Dreifache der Lebensdauer von TIG-Systemen

Häufig gestellte Fragen

Welche sind die Hauptvorteile der Verwendung von Laserschweißen?

Das Laserschweißen bietet erhöhte Schweißgeschwindigkeit, unübertroffene Präzision und Energieeffizienz. Es ermöglicht kontinuierliche Schweißfähigkeiten mit minimalem Wärmeeinfluss und ist zudem vielseitig einsetzbar mit unterschiedlichen Materialien.

Wie spart das Laserschweißen Betriebskosten?

Das Laserschweißen reduziert den Energieverbrauch und führt somit zu niedrigeren monatlichen Energiekosten. Zudem senkt die vereinfachte optische Architektur die langfristigen Wartungskosten.

Können Laserschweißgeräte für mobile Anwendungen verwendet werden?

Ja, moderne portable Laserschweißgeräte sind für industrielle Mobilität konzipiert und ermöglichen präzise Handhabung sowie Reparaturen vor Ort, insbesondere in Branchen wie der Luft- und Raumfahrt.

Inhaltsverzeichnis

- Erhöhte Schweißgeschwindigkeit und Betriebseffizienz

- Hervorragende Portabilität und kompaktes Design

- Präzisionsengineering mit minimalem Wärmeeinfluss

- Vielfältige Materialverträglichkeit und Positionierung

- Saubere Schweißnähte mit reduziertem Nachbearbeitungsaufwand

- Energieeffizienz und Einsparungen bei Betriebskosten

- Häufig gestellte Fragen