Artırılmış Kaynak Hızı ve Operasyonel Verimlilik

%30 daha hızlı: Yoğunlaştırılmış ısı kaynağı, üst kenarlar ile birlikte %30 daha yüksek kaynak hızı avantajını beraberinde getirir ve çok hızlı kaynak imkanı sağlar. Bu, kaynak bütünlüğünün artması ile birlikte eklem hazırlama sürecini hızlandırır (sacların bir metre başına ortalama 3,2 dakika zaman tasarrufu sağlandığı bildirilmiştir) (Ponemon, 2023). Teknolojinin puls modunda çalışması, takım yeniden konumlandırılması nedeniyle oluşan gecikmeleri ortadan kaldırır ve otomotiv montajında dakikada 12 metrelik sabit bir kaynak hızına olanak tanır.

Üretim Hatları İçin Sürekli Kaynak İmkanı

Entegre CNC kontrolleri ve robotik ekleme sistemleri, yüksek hacimli üretim için kritik olan kesintisiz 24/7 operasyon imkanı sunar. 2024 havacılık üretimi analizi, direnç kaynağından sürekli lazer sistemlerine geçildiğinde %35 oranında üretim artışı sağlandığını ortaya koydu. Bu sorunsuz iş akışı, 8 saatlik vardiya boyunca ±0,1 mm konum doğruluğunu korurken darboğazları en aza indirger ve manuel yeniden kalibrasyon ihtiyacını ortadan kaldırır.

Eşsiz Taşınabilirlik ve Kompakt Tasarım

Modern taşınabilir lazer kaynak makineleri, ergonomik mühendislik ve alan tasarrufu sağlayan tasarımlar ile endüstriyel mobiliteyi yeniden tanımlar. Geleneksel sistemlerden %70'e varan oranda daha hafif olan bu cihazlar, tek operatörlü iş akışları için dayanıklı alüminyum çerçeveler ve titreşimi önleyen tutacaklar birleştirir. Genellikle kordonsuz elektrikli aletler kadar kompakt olan yapısı, dar alanlarda hassas manevra yapma imkanı sağlar.

Ergonomik El Tipi Lazer Kaynak Makinesi Yapılandırmaları

Mühendisler, operatör yorgunluğuna neden olmadan 8 saatten fazla sürekli kullanım için modüler düzenler aracılığıyla dengeli ağırlık dağılımını öncelikli tutar. Fiber optik kabloların döndürülmesi ve manyetik emniyet gözlükleri gibi özellikler, yukarıdan veya dikey kaynak işlemleri sırasında hızlı yeniden konumlandırmayı sağlar. Entegre soğutma sistemleri, kapalı ortamlarda termal stabiliteyi korurken harici soğutucuların kullanımını ortadan kaldırır.

Havacılık Sektöründe Sahada Onarım Uygulamaları

Havacılık teknisyenleri, kanat uçlarından iniş takımlarına kadar sökme işlemine gerek kalmadan taşınabilirliği kullanarak onarım yapar. Alan testleri, el tipi lazer cihazlarının türbin bıçağı çatlak onarımlarını TIG yöntemlerinden %58 daha hızlı tamamladığını göstermiştir. Gaz tüplerine gerek kalmadan ve 24V pil uyumluluğu sayesinde pist kenarında işlemler yapılabilmekte, kritik bakım süreçlerinde uçakların durma süresi en aza indirgenmektedir.

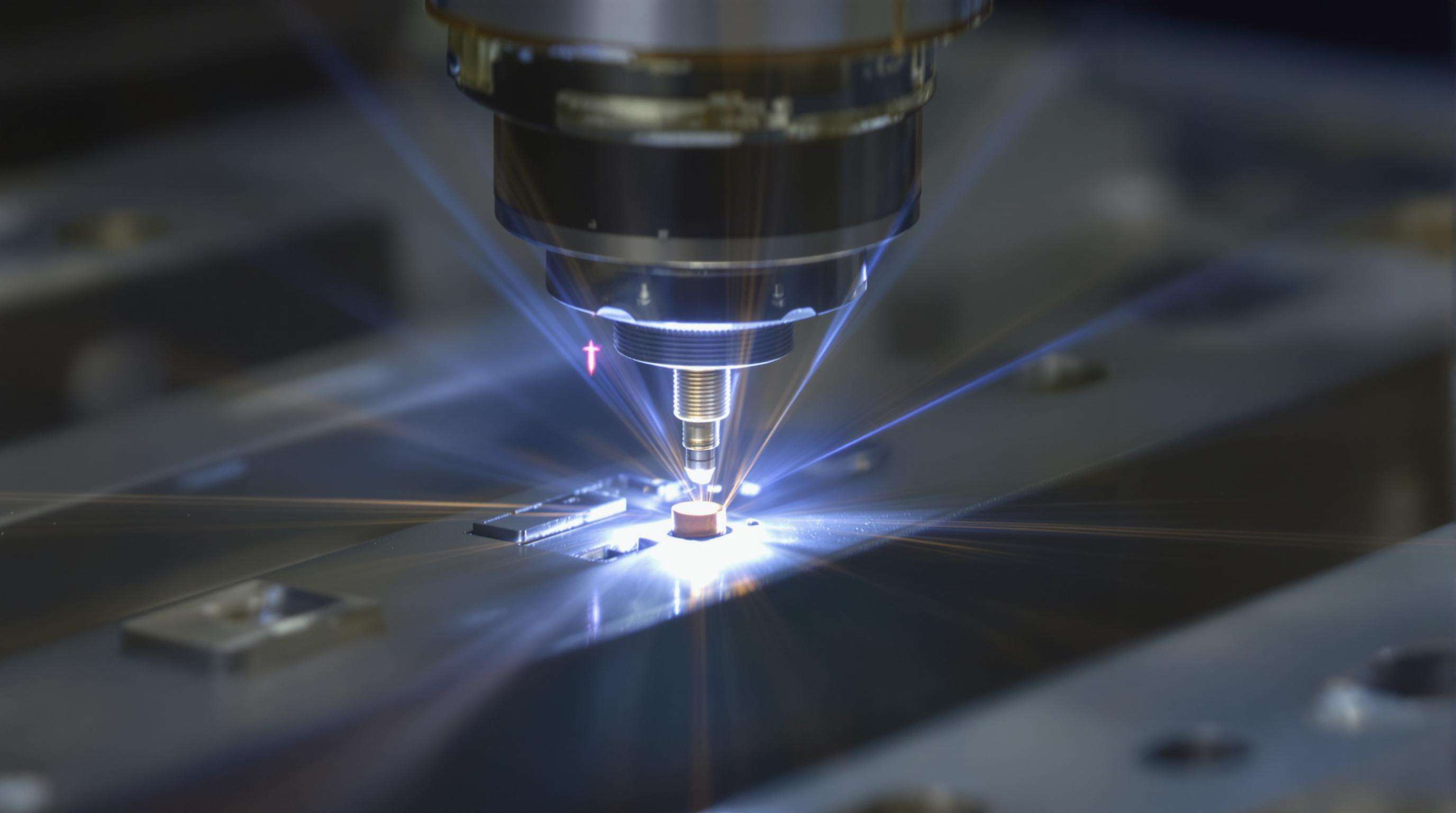

Minimum Isı Etkisiyle Hassas Mühendislik

0.5mm Işın Çapı ile Mikro-Kaynak Uygulamaları

Lazer kaynakçılar, 0,5 mm'ye kadar dar odaklanmış ışınlarla, tıbbi sınıf bileşenlerde 0,2 mm'ye kadar ince kaynaklar yaparak geleneksel yöntemlerin ulaşamadığı bir hassasiyet sağlar. Bu yetenek, eklem birleşimlerinin submilimetre toleranslarını koruması gereken havacılık enstrümantasyonu ve gömülü tıbbi cihazlar için kritiktir.

İnce Malzemelerde Isı Etki Alanının Azaltılması

Gelişmiş darbe şekillendirme, TIG kaynaklamaya göre ısıya maruz kalan alanı %62 oranında azaltmaktadır (2023 Malzeme İşleme Raporu). 1 mm kalınlığın altındaki malzemelerde—pil kılıflarında yaygın olarak görülen—bu yöntem çarpılmayı önler ve çekme dayanımını korur. Gerçek zamanlı termal izleme, enerji aktarımını ±%3 doğrulukla ayarlayarak malzemelerin orijinal özelliklerinin %95'ini korur.

Vaka Çalışması: Tıbbi Cihaz Bileşeni Kaynaklama

Titanyum alaşımlı bir nörostimülatör projesi, lazer kaynaklamanın üstünlüğünü göstermiştir:

- Distorsiyon : Dirençli kaynaklamadan %80 daha az

- Kaynak sonrası temizlik : Sıçrama olmayan birleşimler nedeniyle ortadan kaldırıldı

-

Üretim verimi : %82'den %98'e çıktı

Süreç, ISO 13485 temiz oda standartlarını karşıladı ve aynı zamanda birim başı enerji maliyetlerini %44 oranında düşürdü.

Çeşitli Malzeme Uyumluluğu ve Konumlandırma

Alüminyumdan Titanyuma Çoklu Alaşım Kaynağı

Lazer sistemleri, akış destekleyici katkılar kullanmadan alüminyumun (5000-7000 serisi) Ti-6Al-4V gibi titanyum türlerine sorunsuzca kaynaklanmasını sağlar. Son çoklu malzeme imalatı araştırmaları, farklı malzemeler arasında enerji modülasyonunun hassasiyeti sayesinde bağlantıların %95 verimliliğini göstermiştir. Teknolojinin 50–200 µs darbe kontrolü, bakır alaşımlarının paslanmaz çelik ile birleştirilmesinde gevrek intermetalik fazların oluşmasını engeller.

Tavan Üzeri ve Dikey Kaynak Yapılandırması

Taşınabilir lazer kaynak makineleri 0,1 mm'lik ışın sapması ile stabil 360° bağlantı erişimi sağlar. Alan testleri, operatörlerin artık karmaşık sabitleme aparatlarına ihtiyaç duymamasıyla dikey dikişler için kurulum süresinde %60 azalma sağladığını göstermiştir. Sistemlerin %2'den düşük ışın diverjansı, ters pozisyonda enerji kaybını %10'un altında tutar ve bu da tersanelerdeki boru hatları ve enerji santrallerinde bakım için çok önemlidir.

Daha Temiz Kaynak Dikişleri ve Son İşleme Gereksiniminin Azaltılması

Otomotiv Panellerinde Sıçrama Olmadan Birleştirme

Lazer kaynak, hassas enerji kontrolü sayesinde sıçramayı ortadan kaldırarak kaynak sonrası temizlik ihtiyacını %90'a kadar azaltır. Bu da özellikle yüksek hacimli elektrikli araç şasi üretiminde boyama aşamasına doğrudan geçilmesine olanak tanır.

Yüzey Kalitesi Karşılaştırmaları

Lazerle kaynak edilmiş birleşimler, ark kaynağına göre %60 daha az yüzey düzensizliği gösterir. Mikrograf değerlendirmeleri, baz malzeme ile uyumlu ortalama pürüzlü yüzeylerin net şekil yakınlığında olduğunu göstermektedir. Böylece üreticiler parlatma aşamalarını atlayabilir ve 0,2 mm altındaki toleransları koruyabilir.

Enerji Verimliliği ve İşletme Maliyeti Tasarrufu

Enerji Tüketimi ve Geleneksel TIG Kaynağı Karşılaştırması

El tipi lazer kaynak makineleri, TIG sistemlerine göre %40-50 daha az enerji tüketir; normalde 20-25 kW gerektiren işlemler için 12-15 kW'lık güç yeterlidir. 2024 analizleri, otomotiv imalatında lazer kaynak ile bir iş istasyonu başına aylık enerji giderlerinin 540 ABD Doları azaldığını göstermiştir.

Uzun Süreli Bakım Maliyeti Analizi

Basitleştirilmiş optik mimarisi, beş yıl boyunca conventional sistemlere göre parça değiştirme maliyetlerini %30-35 azaltır. Tüketici elektrot ve gaz regülatörleri olmadığı için tesisler, birim başına yıllık 2.800 - 3.200 dolarlık malzeme maliyetinden kurtulur. Lazer kaynak makineleri bakım aralıkları arasında ortalama 12.000 saat çalışır—TIG sistemlerinin üç katı ömürlüdür

SSS

Lazer kaynağı kullanmanın temel avantajları nelerdir?

Lazer kaynağı, geliştirilmiş kaynak hızı, eşsiz hassasiyet ve enerji verimliliği sunar. Minimum ısı etkisiyle sürekli kaynak yapma imkanı sunar ve aynı zamanda farklı malzemelerle kullanım konusunda çok yönlüdür.

Lazer kaynağı işletme maliyetlerinde nasıl tasarruf sağlar?

Lazer kaynağı enerji tüketimini azaltarak aylık enerji giderlerinde düşüş sağlar. Ayrıca basitleştirilmiş optik mimarisi, uzun vadeli bakım maliyetlerini de azaltır.

Lazer kaynak makineleri taşınabilir uygulamalar için kullanılabilir mi?

Evet, modern taşınabilir lazer kaynak makineleri endüstriyel hareketlilik için tasarlanmıştır ve özellikle havacılık ve uzay sanayi gibi sektörlerde hassas manevra kabiliyeti ve saha içinde onarım uygulamalarına olanak tanır.