Povećana brzina zavarivanja i operativna učinkovitost

30% brže: Usredotočeni izvor topline donosi procesne prednosti 30% veće brzine zavarivanja s vrhovima i vrlo brzim zavarivanjem. Ovo ubrzava pripremu spojeva uz poboljšanu integritet zavarivanja (industrija limenih dijelova prijavljuje smanjenje vremena ciklusa od 3,2 minute po metru u prosjeku) (Ponemon 2023). Impulsni način rada tehnologije uklanja kašnjenja zbog ponovnog pozicioniranja alata i omogućuje stalnu brzinu zavarivanja od 12 metara u minuti u automobilskoj industriji.

Kontinuirane mogućnosti zavarivanja za proizvodne linije

Integrisani CNC kontrolni sustavi i robotski sustavi za artikulaciju omogućuju neprekidno 24/7 rada, što je kritično za proizvodnju visokih volumena. Analiza proizvodnje u zrakoplovnoj industriji iz 2024. godine pokazala je 35% poboljšanje proizvodnje nakon prelaska s otporničkog zavarivanja na kontinuirane laserske sustave. Ovaj neprekidni tijek rada minimizira gužve dok održava točnost pozicioniranja ±0,1 mm tijekom 8-satnih smjena, čime se uklanjaju potrebe za ručnim ponovnim kalibracijama.

Neprevarena prijenosnost i kompaktni dizajn

Suvremeni prijenosni laserski zavarivači ponovno definiraju industrijsku mobilnost kroz ergonomski dizajn i koncepte svjesne upotrebe prostora. Teže čak 70% manje u odnosu na tradicionalne sustave, ovi uređaji kombiniraju izdržljive aluminijumske okvire s rukohvatima koji prigušuju vibracije za rad jednog operatora. Njihov kompaktni oblik – često usporediv s akumulatorskim alatom – omogućuje preciznu upravljivost u ograničenim prostorima.

Ergonomski ručni laserski zavarivački sustavi

Inženjeri prioritetno tretiraju uravnotežen raspored težine kroz modularne koncepte, omogućujući 8+ sati neprekidne uporabe bez umora operatera. Značajke poput rotirajućih optičkih kabela i magnetskih zaštitnih naočala omogućuju brzo ponovno pozicioniranje tijekom zavarivanja na visini ili vertikalno. Integrirani sustavi hlađenja održavaju termalnu stabilnost u zatvorenim prostorima, istovremeno eliminirajući vanjske rashladne uređaje.

Primjena popravka na licu mjesta u zrakoplovnoj industriji

Tehničari u zrakoplovnoj industriji iskorištavaju prijenosivost uređaja za popravak od vrha krila do sustava za slijetanje, bez potrebe za demontažom. Terenska ispitivanja pokazuju da ručne laserske jedinice popravljaju pukotine na lopaticama turbine 58% brže u odnosu na TIG metodu. Odsutnost plinskih boca i kompatibilnost s baterijama od 24V omogućuju rad uzduž staze za slijetanje, minimalizirajući vrijeme kada zrakoplov nije operativan tijekom kritičnih radova na održavanju.

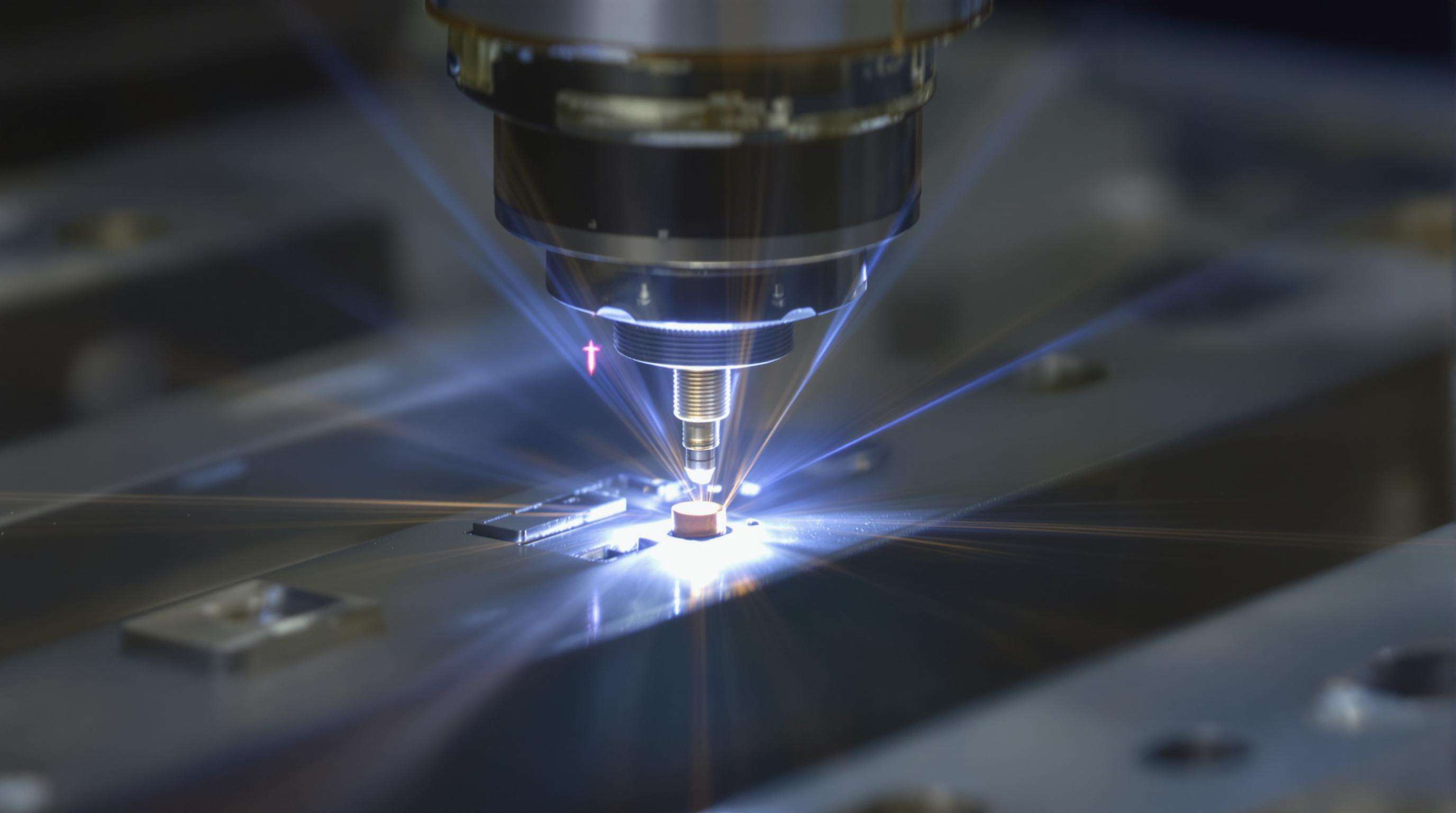

Precizno inženjerstvo s minimalnim toplinskim utjecajem

promjer snopa od 0,5 mm za primjenu u mikro zavarivanju

Laserom zavarivanje postiže preciznost koju tradicionalne metode ne mogu nadmašiti, uz usmjerene zrake široke svega 0,5 mm, što omogućuje zavarivanje tankih dijelova debljine svega 0,2 mm u medicinskim komponentama. Ova sposobnost ključna je za instrumente u zrakoplovstvu i ugradive medicinske uređaje, gdje moraju zadržati toleranciju manju od milimetra.

Smanjenje zone utjecaja topline u tankim materijalima

Napredno oblikovanje impulsa smanjuje zonu utjecaja topline (HAZ) za 62% u usporedbi sa TIG zavarivanjem (Izvješće o obradi materijala iz 2023.). Kod materijala debljine ispod 1 mm – uobičajenih kod kućišta baterija – to spriječava izobličenje i očuvava vlačnu čvrstoću. Kontrola temperature u stvarnom vremenu prilagođava isporuku energije unutar ±3% točnosti, čime se osigurava da materijali zadrže 95% svojstava izvornog materijala.

Studija slučaja: Zavarivanje komponenti medicinskog uređaja

Projekt neurostimulatora od titanijevog slitine pokazao je superiornost laserom zavarivanja:

- Distorzija : 80% manje u usporedbi sa otporničkim zavarivanjem

- Završna obrada nakon zavarivanja : Uklonjena zahvaljujući spojevima bez razprskavanja

-

Proizvodnjački iznos : Povećana s 82% na 98%

Proces je zadovoljavao standarde čistih prostorija ISO 13485, s time da je smanjio energijske troškove po jedinici za 44%.

Svestranost kompatibilnosti i pozicioniranja materijala

Zavarivanje više legura, od aluminija do titanijuma

Laserski sustavi bez dodatka topitelja spajaju aluminij (serije 5000–7000) s titanijevim legurama poput Ti-6Al-4V. Nedavna istraživanja izrade više materijala pokazala su 95% učinkovitost spojeva kroz različite materijale uz preciznu modulaciju energije. Tehnologija s kontrolom impulsa od 50–200 µs sprječava krhke intermetalne faze prilikom spajanja bakrenih legura sa nehrđajućim čelikom.

Zavarivanje u vodoravnom i okomitom položaju

Prenosivi laserski uređaji za zavarivanje omogućuju stabilan pristup spojevima pod kutom od 360° s odstupanjem snopa do 0,1 mm. Poljski testovi pokazuju smanjenje vremena postavljanja za 60% kod okomitih šavova, budući da više nije potrebno složeno stezanje. Sustavi s raspršenjem snopa <2° zadržavaju >90% energije u vodoravnom položaju, što je ključno za cjevovode u brodogradilištima i održavanje elektrana.

Čisti zavari s minimalnom naknadnom obradom

Spojivanje bez raspršivanja kod automobilskih panela

Laserom zavarivanje uklanja raspršivanje zahvaljujući preciznoj kontroli energije, smanjujući potrebu za čišćenjem nakon zavarivanja za čak 90%. To omogućuje odmah prijelaz na fazu slikanja, posebno kod proizvodnje šasija električnih vozila u visokim količinama.

Usporedba kvalitete površinskog sloja

Zavarivanje laserskim zrakom ostavlja 60% manje površinskih nepravilnosti u usporedbi s lučnim zavarivanjem. Mikrografije pokazuju površine bliske konačnom obliku, s prosječnom hrapavošću koja odgovara osnovnim materijalima, što proizvođačima omogućuje preskakanje faze poliranja, a da pritom održe tolerancije manje od 0,2 mm.

Energetska učinkovitost i smanjenje operativnih troškova

Potrošnja energije u usporedbi s konvencionalnim TIG zavarivanjem

Ručni laser zavarivači troše 40-50% manje energije u odnosu na TIG sustave, zahtijevajući 12-15 kW za zadatke koji obično zahtijevaju 20-25 kW. Analiza iz 2024. pokazala je da je laserom zavarivanje smanjilo mjesečne troškove energije za 540 USD po radnoj stanici u automobilskoj industriji.

Analiza dugoročnih troškova održavanja

Jednostavnija optička arhitektura smanjuje troškove zamjene komponenata za 30-35% tijekom pet godina u usporedbi s konvencionalnim sustavima. Bez potrošnih elektroda ili regulatora plina, objekti uštede 2800-3200 dolara godišnje na materijalnim troškovima po jedinici. Laseri za zavarivanje prosječno imaju 12.000 radnih sati između servisa – tri puta više od trajnosti TIG sustava

ČESTO POSTAVLJANA PITANJA

Koje su glavne prednosti korištenja laserskog zavarivanja?

Lasersko zavarivanje nudi povećanu brzinu zavarivanja, neprevaziđenu preciznost i energetsku učinkovitost. Omogućuje kontinuirano zavarivanje uz minimalan toplinski učinak, a također je svestran u radu s različitim materijalima.

Kako lasersko zavarivanje smanjuje operativne troškove?

Lasersko zavarivanje smanjuje potrošnju energije, što dovodi do nižih mjesečnih troškova energije. Osim toga, pojednostavljeni optički sustav smanjuje dugoročne troškove održavanja.

Mogu li se laseri za zavarivanje koristiti za prijenosne primjene?

Da, moderni prijenosni laserski uređaji za zavarivanje dizajnirani su za industrijsku mobilnost, što omogućuje preciznu upotrebu i popravak na terenu, posebno u industrijama poput zrakoplovne.

Sadržaj

- Povećana brzina zavarivanja i operativna učinkovitost

- Neprevarena prijenosnost i kompaktni dizajn

- Precizno inženjerstvo s minimalnim toplinskim utjecajem

- Svestranost kompatibilnosti i pozicioniranja materijala

- Čisti zavari s minimalnom naknadnom obradom

- Energetska učinkovitost i smanjenje operativnih troškova

- ČESTO POSTAVLJANA PITANJA