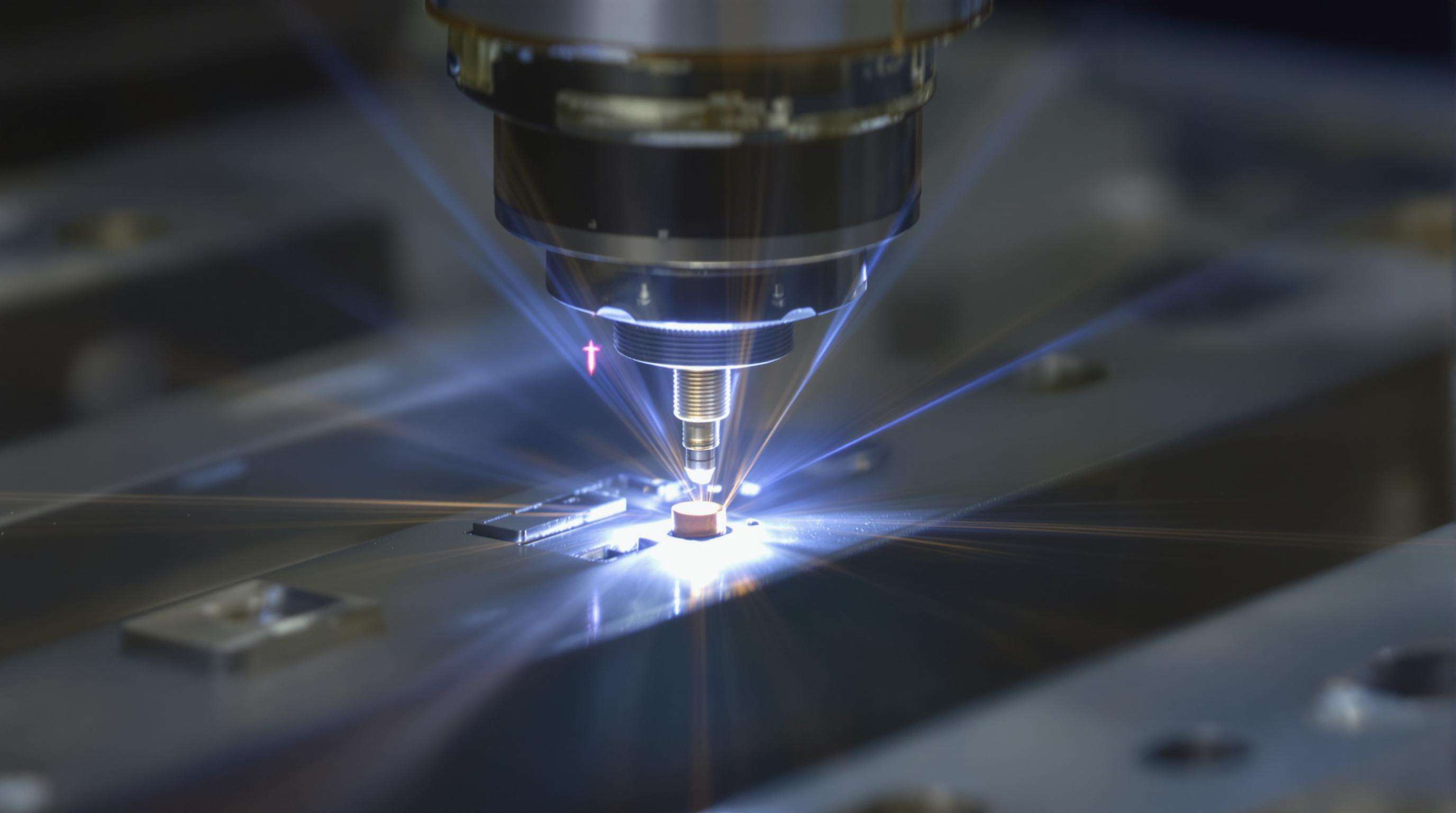

高速溶接と作業効率の向上

30%高速化:集束された熱源により、端面精度が高く、非常に速い溶接速度を実現し、溶接速度は既存技術より30%向上します。これにより、継手準備の迅速化と溶接品質の改善が可能になります(金属加工業界では、1メートルあたり平均3.2分のサイクルタイム短縮が報告されています)(Ponemon 2023)。この技術のパルス運転モードにより、治具の再配置による遅延が解消され、自動車組立ラインでは安定した12メートル/分の溶接速度が可能になります。

生産ライン向けの連続溶接機能

統合されたCNC制御とロボットアーティキュレーションシステムにより、高-volume製造において不可欠な24時間365日連続運転が可能になります。2024年の航空宇宙製造の分析では、抵抗溶接から連続波レーザーシステムに切り替えた際に 生産量が35%向上 することが明らかになりました。このシームレスなワークフローによりボトルネックを最小限に抑え、8時間シフト中においても±0.1mmの位置精度を維持し、手動での再キャリブレーションが必要ありません。

比類ない携帯性とコンパクト設計

最新のポータブルレーザー溶接機は、エルゴノミクス設計とスペース効率を重視した構造を通じて、産業用機器の移動性を再定義しています。伝統的なシステムと比較して最大70%軽量化されており、頑丈なアルミニウムフレームと振動を抑えるグリップを備え、1人での作業プロセスに最適です。そのコンパクトな設計は、コードレス電動工具と同等のサイズであり、狭いスペースでも正確に操作することが可能です。

エルゴノミックハンドヘルドレーザー溶接機の構成

エンジニアはモジュラーレイアウトを通じてバランスの取れた重量配分を重視し、オペレーターの疲労を感じさせずに8時間以上の連続作業が可能である。旋回式光ファイバーケーブルや磁気式保護メガネなどの機能により、天井や垂直溶接作業中の迅速な再ポジショニングが可能になる。統合された冷却システムは密閉空間内でも熱安定性を維持し、外部チラー装置の使用を不要にする。

航空宇宙産業におけるオンサイト修理の応用

航空宇宙技術者は、分解作業を必要とせずに翼端から脚部に至るまでの修理に機動性を活かしている。現場テストでは、ハンドヘルド型レーザー装置がタービンブレードのクラック修理をTIG溶接法より58%速く終了させることが示された。ガスボンベ不要かつ24Vバッテリーとの互換性があるため、滑走路脇での作業が可能となり、重要メンテナンス作業中の航空機のダウンタイムを最小限に抑えることができる。

最小限の熱影響による精密加工

0.5mmビーム径によるマイクロ溶接への応用

レーザ溶接機は、従来の方法にない精度を実現します。0.5mmと狭いビームを焦点にすることで、医療グレードの部品において0.2mmの溶接が可能です。この技術は、航空宇宙機器や体内埋め込み型医療機器において、継手がサブミリメートルの公差を維持する必要がある場合に不可欠です。

薄い素材における熱影響部の低減

パルス波形制御技術により、TIG溶接と比較して熱影響部(HAZ)を62%削減できます(2023年マテリアルズプロセシングレポート)。バッテリー用ケースなどで一般的な1mm以下の素材では、歪みを防ぎ、引張強度を維持します。リアルタイムの温度モニタリングにより、エネルギー供給を±3%の精度で調整し、素材が元の特性の95%を維持できるようにします。

ケーススタディ:医療機器部品の溶接

チタン合金製神経刺激装置プロジェクトにおいて、レーザー溶接の優位性を実証しました:

- 歪み :抵抗溶接と比較して80%短縮

- 溶接後の仕上げ作業 :スパッタフリーの継手により不要になりました

-

生産収率 :82%から98%に向上しました

このプロセスはISO 13485のクリーンルーム基準を満たしながら、単位あたりのエネルギー費用を44%削減しました。

汎用性のある素材適合性とポジショニング

アルミニウムからチタンへの多種合金溶接

レーザーシステムは、フラックス添加剤を使用することなく、5000~7000シリーズのアルミニウムをTi-6Al-4Vなどのチタングレードにシームレスに接合します。最近の異種素材加工に関する研究では、精密なエネルギー変調により異種素材間で95%の継手効率が確認されています。この技術の50~200μsのパルス制御により、銅合金とステンレス鋼の接合時にもろい金属間化合物相の生成を防ぎます。

天井および垂直溶接構成

ポータブルレーザー溶接機 0.1mmのビームドリフトで安定した360°ジョイントアクセスが可能。現場でのテストにより、垂直シームのセットアップ時間は60%短縮されました。オペレーターは複雑な固定具を必要としなくなったからです。システムの2°未満のビーム発散により、天井方向での10%未満のエネルギー損失を維持し、造船所の配管や発電所メンテナンスにおいて重要です。

後工程処理を削減したクリーンな溶接

自動車パネルにおけるスパッターフリー溶接

レーザー溶接は、精密なエネルギー制御によりスパッターを排除し、溶接後の清掃作業を最大90%削減します。これにより、特に大量生産される電気自動車(EV)シャシーの製造において、直ちに塗装工程へ進むことが可能になります。

表面仕上げ品質の比較

レーザー溶接された継手は、アーク溶接された継手に比べて表面の不均一性が60%少なく、顕微鏡による評価では母材と同等の表面粗さを示します。このため、製造工程において磨き工程を省略しても0.2mm以下の許容差を維持することが可能です。

エネルギー効率と運営コストの削減

消費電力と従来のTIG溶接との比較

ハンドヘルドレーザー溶接機は、TIG溶接システムと比較して40〜50%少ないエネルギーで動作し、通常20〜25kWを必要とする作業に対して12〜15kWの電力を消費します。2024年の分析では、自動車製造においてレーザー溶接により各作業ステーションの月間エネルギー費用が540ドル削減されることが示されています。

長期メンテナンス費用分析

簡素化された光学アーキテクチャにより、5年間の部品交換コストを従来のシステムと比較して30〜35%削減します。消耗品である電極やガスレギュレーターを必要としないため、設備は1台あたり年間で$2,800〜$3,200の材料コストを削減できます。レーザー溶接機はメンテナンス間隔が平均12,000時間で動作可能——TIGシステムの3倍の寿命です

よくある質問

レーザー溶接を使用する主な利点は何ですか?

レーザー溶接は、高速溶接、比類のない精度、エネルギー効率の向上を提供します。連続溶接が可能で熱影響が最小限に抑えられ、さらにさまざまな素材にも対応できます。

レーザー溶接はどのように運用コストを節約しますか?

レーザー溶接はエネルギー消費を削減するため、月々のエネルギーコストが低減されます。さらに、簡素化された光学アーキテクチャにより、長期的なメンテナンスコストを削減します。

レーザー溶接機はポータブル用途にも使用できますか?

はい、現代のポータブルレーザー溶接機は、航空宇宙産業などで特に現場での修理作業に適した産業用モビリティ性を備え、正確な操作性を実現するように設計されています。