زيادة سرعة اللحام وكفاءة التشغيل

أسرع بنسبة 30%: مصدر الحرارة المركّز يجمع بين مزايا العملية بنسبة زيادة 30% في سرعة اللحام مع حواف ممتازة وسرعة عالية في اللحام. مما يسرّع من استعداد الوصلات مع تحسين جودة اللحام (ذكرت صناعة المعادن المسطحة انخفاضاً في زمن الدورة بمعدّل 3.2 دقيقة لكل متر) (Ponemon 2023). ووضع التشغيل المتقطّع للتكنولوجيا يلغي التأخير الناتج عن إعادة ترتيب الأدوات ويسمح بسرعة لحام ثابتة تبلغ 12 متراً في الدقيقة في تجميع السيارات.

القدرات على اللحام المستمر لخطوط الإنتاج

تتيح أنظمة التحكم المتكاملة باستخدام أجهزة CNC وأنظمة المفاصل الروبوتية تشغيلًا غير متقطع على مدار الساعة طوال أيام الأسبوع، وهو أمر بالغ الأهمية للتصنيع عالي الحجم. وقد كشف تحليل إنتاج الطائرات في عام 2024 عن تحسن في الإنتاج بنسبة 35% في الأداء عند الانتقال من اللحام بالمقاومة إلى أنظمة الليزر المستمرة. ويقلل هذا التدفق السلس من الاختناقات بينما يحافظ على دقة موضعية تبلغ ±0.1 مم على مدى نوبات عمل تمتد لـ 8 ساعات، مما يلغي الحاجة إلى إعادة المعايرة يدويًا.

محمولية استثنائية وتصميم مدمج

تُعيد ماكينات اللحام بالليزر المحمولة الحديثة تعريف التنقّل الصناعي من خلال هندسة مريحة وتصميمات توفر المساحة. وتزن هذه الأجهزة ما يصل إلى 70% أقل من الأنظمة التقليدية، وتجمع بين إطارات ألمنيوم قوية ومقبضات تمتص الاهتزازات لتسهيل سير العمل لمشغل واحد. ونظراً لأنها تشغل مساحة صغيرة تُقارن في كثير من الأحيان بالأدوات الكهربائية اللاسلكية، فإنها تتيح التحكم الدقيق في المساحات الضيقة.

تكوينات مسدسات اللحام بالليزر المريحة

يركز المهندسون على توزيع وزن متوازن من خلال تخطيط وحدوي، مما يسمح بالاستخدام المستمر لمدة 8+ ساعات دون إجهاد المشغل. تتيح ميزات مثل الكابلات الضوئية الدوارة والنظارات الواقية المغناطيسية إعادة وضعها بسرعة أثناء مهام اللحام الرأسية أو فوق الرأس. تحافظ أنظمة التبريد المتكاملة على الثبات الحراري في البيئات المغلقة مع إلغاء الحاجة إلى المبردات الخارجية.

تطبيقات الإصلاح في الموقع في صناعة الطائرات

يستفيد فنيو الطائرات من المحمولية لإصلاح الأجنحة وحتى عجلات الهبوط دون الحاجة إلى التفكيك. أظهرت الاختبارات الميدانية أن وحدات الليزر المحمولة تكمل إصلاحات شقوق شفرات التوربينات أسرع بنسبة 58٪ مقارنةً بطرق TIG. يسمح عدم وجود أسطوانات غاز وتوافق البطارية بجهد 24 فولت بإجراء عمليات جانب المدرج، مما يقلل من وقت توقف الطائرة خلال الصيانة الحرجة.

الهندسة الدقيقة مع أقل تأثير حراري

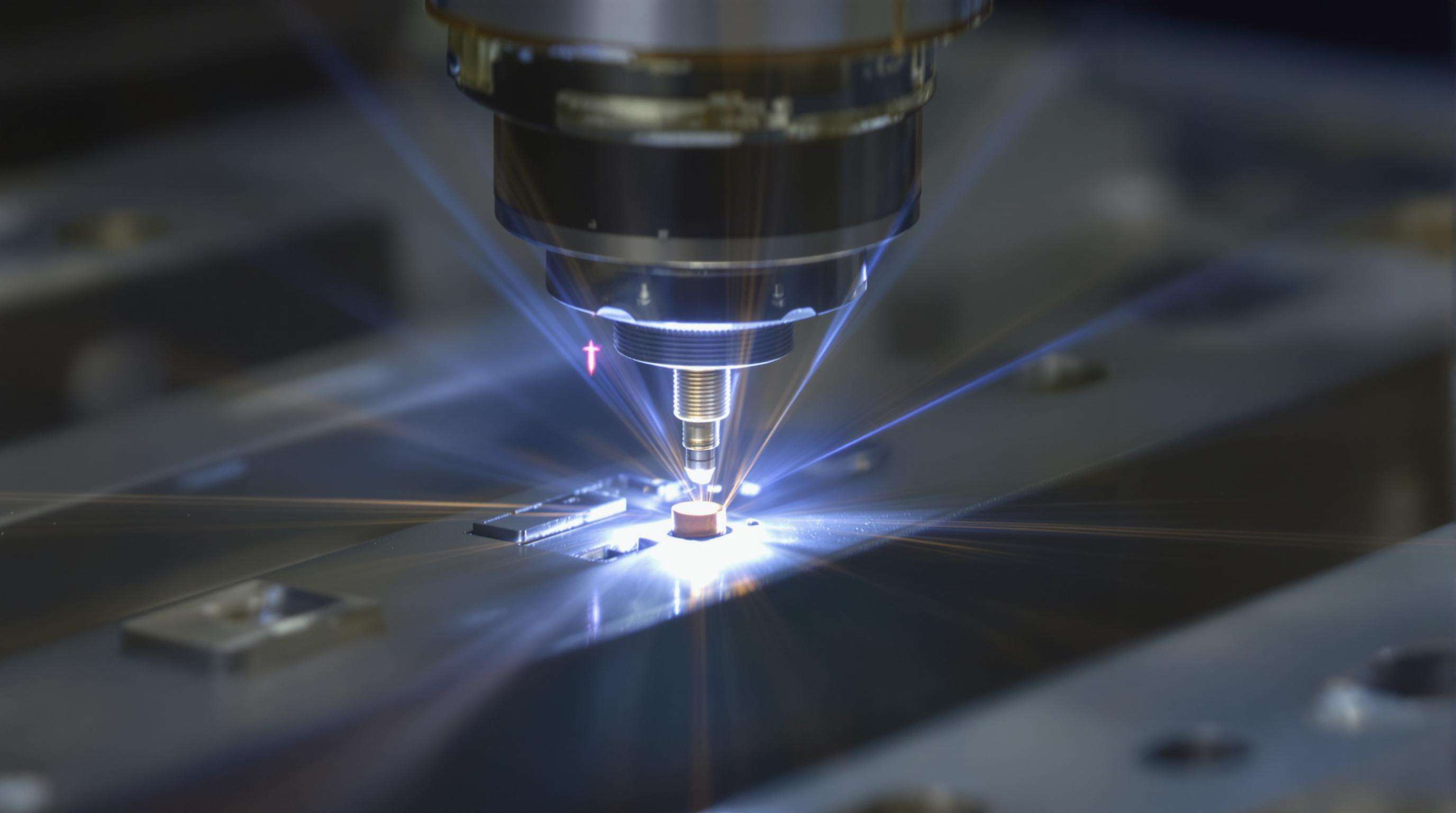

قطر الحزمة 0.5 مم للتطبيقات اللحام الدقيقة

يحقق لحام الليزر دقة لا تضاهيها دقة الطرق التقليدية، حيث تصل أشعة الليزر إلى عرض 0.5 مم فقط، مما يسمح بإجراء لحامات دقيقة تصل إلى 0.2 مم في المكونات الطبية. هذه القدرة بالغة الأهمية في تصنيع أدوات الطيران والمعدات الطبية القابلة للزرع، حيث يجب أن تحتفظ الوصلات بتقنيات دقيقة أقل من الملليمتر.

تقليل منطقة التأثير الحراري في المواد الرقيقة

تقلل تقنيات تشكيل النبضات المتقدمة من منطقة التأثير الحراري (HAZ) بنسبة 62٪ مقارنةً بلحام TIG (تقرير معالجة المواد 2023). وفي المواد الأقل من 1 مم سماكةً -الشائعة في أغلفة البطاريات- يمنع هذا التشويه ويحافظ على قوة الشد. ويضبط المراقبة الحرارية في الوقت الفعلي تسليم الطاقة بدقة ±3٪، مما يضمن الحفاظ على 95٪ من الخصائص الأصلية للمواد.

دراسة حالة: لحام مكونات الأجهزة الطبية

أظهر مشروع لحام جهاز تحفيزي من سبيكة التيتانيوم تفوق لحام الليزر:

- تشويه : أقل بنسبة 80٪ من لحام المقاومة

- التنظيف بعد اللحام : تم القضاء عليه بفضل الوصلات الخالية من التناثر

-

إنتاجية الإنتاج : ارتفعت من 82٪ إلى 98٪

لقد امتثلت العملية لمعايير غرف النظافة ISO 13485 مع تقليل تكاليف الطاقة لكل وحدة بنسبة 44%.

توافقية مواد متعددة وموقعية

اللحام متعدد السبائك من الألومنيوم إلى التيتانيوم

تقوم أنظمة الليزر بربط الألومنيوم (من السلسلة 5000-7000) بدرجات التيتانيوم مثل Ti-6Al-4V دون الحاجة إلى إضافات تدفق. كشفت أبحاث حديثة في تصنيع المواد المركبة عن كفاءة 95% في الوصلات عبر المواد المختلفة من خلال تنظيم دقيق للطاقة. تمنع سيطرة الجهاز على النبضات التي تتراوح بين 50 إلى 200 ميكروثانية تشكّل الطور المعدني الهش عند ربط سبائك النحاس بالصلب المقاوم للصدأ.

تكوينات اللحام من الأعلى والرأسي

أجهزة لحام الليزر المحمولة تمكن من الوصول المستقر إلى الوصلات بزاوية 360° مع انحراف شعاعي يبلغ 0.1 مم. أظهرت الاختبارات الميدانية تقليلًا بنسبة 60% في وقت الإعداد للشرائط الرأسية، حيث لم يعد يحتاج المشغلون إلى تركيبات معقدة. إن انحراف الشعاع الذي يقل عن 2° يحافظ على خسارة طاقة أقل من 10% في الاتجاهات العلوية، وهو أمر بالغ الأهمية في صيانة أنابيب السفن ومحطات الطاقة.

لحامات نظيفة مع تقليل الحاجة للمعالجة اللاحقة

اللحام الخالي من التناثر في ألواح السيارات

يُلغي اللحام بالليزر تناثر المعادن من خلال التحكم الدقيق في الطاقة، مما يقلل من التنظيف بعد اللحام بنسبة تصل إلى 90%. ويتيح ذلك الانتقال الفوري إلى مراحل الطلاء، خاصة في تجميع هيكل المركبات الكهربائية ذات الإنتاجية العالية.

مقارنة جودة التشطيب السطحي

تتميز الوصلات الملحومة بالليزر بانخفاض بنسبة 60% في العيوب السطحية مقارنةً بتلك الملحومة بالقوس الكهربائي. وتُظهر التقييمات المجهرية أسطحًا قريبة من الشكل النهائي، حيث تتطابق متوسطات الخشونة مع المواد الأساسية، مما يسمح للشركات المصنعة بتجاوز مراحل التلميع مع الحفاظ على تحمل أقل من 0.2 مم.

كفاءة الطاقة واقتصاديات التشغيل

استهلاك الطاقة مقابل اللحام التقليدي بقوس التنغستن (TIG)

تستهلك معدات اللحام بالليزر المحمولة 40-50% أقل من الطاقة مقارنةً بأنظمة TIG، حيث تحتاج إلى 12-15 كيلوواط لمهام تتطلب عادةً 20-25 كيلوواط. وأظهر تحليل عام 2024 أن اللحام بالليزر قلّل من تكاليف الطاقة الشهرية بمقدار 540 دولارًا لكل محطة عمل في صناعة السيارات.

تحليل تكلفة الصيانة على المدى الطويل

تقلل المعمارية البصرية المبسطة من تكاليف استبدال المكونات بنسبة 30-35% على مدى خمس سنوات مقارنة بالأنظمة التقليدية. وبغياب الأقطاب الكهربائية الاستهلاكية أو م regulators الغاز، يتمكن المصنعون من تقليل تكاليف المواد السنوية بمقدار 2800 إلى 3200 دولار أمريكي لكل وحدة. كما تصل متوسط ساعات التشغيل لآلات اللحام بالليزر بين عمليات الصيانة إلى 12000 ساعة، أي ثلاثة أضعاف عمر أنظمة TIG

أسئلة شائعة

ما هي المزايا الرئيسية لاستخدام لحام الليزر؟

يوفر لحام الليزر سرعة لحام محسنة ودقة لا تضاهى وكفاءة في استخدام الطاقة. كما يسمح بقدرات لحام مستمرة مع تأثير حراري ضئيل، بالإضافة إلى تنوعه مع مواد مختلفة.

كيف يسهم لحام الليزر في تقليل تكاليف التشغيل؟

يقلل لحام الليزر من استهلاك الطاقة، مما يؤدي إلى خفض المصروفات الشهرية المتعلقة بالطاقة. علاوةً على ذلك، تؤدي المعمارية البصرية المبسطة إلى تقليل تكاليف الصيانة على المدى الطويل.

هل يمكن استخدام آلات اللحام بالليزر في التطبيقات المحمولة؟

نعم، صُمّمت ماكينات اللحام بالليزر المحمولة الحديثة لتكون قابلة للنقل الصناعي، مما يسمح بتحقيق دقة في المناورة وإجراء عمليات إصلاح في الموقع، خاصةً في الصناعات مثل الطيران والفضاء.